Файл: Техническое задание 10 На курсовой проект по дисциплине Механика 2 выдано студенту Кутонов Вячеслав Сергеевич группа 5А93.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 119

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

это больше, чем нормативный коэффициент запаса [s] = 9,5(определяется из таблицы [2, стр. 97, табл. 5.9] в зависимости от частоты и шага цепи), следовательно, условие s [s] выполнено.

Определение силы давления цепи:

.

. – коэффициент нагрузки вала

– коэффициент нагрузки валаТаблица 3 Расчет открытой передачи

| Проектный расчет | |||

| Параметр | Значение | Диаметр делительной окружности звездочек, мм: Ведущей  Ведомой  |   |

| Тип цепи | ПР-25.4-6000 | ||

| Шаг цепи p, мм | 25,4 | ||

| Межосевое расстояние  , шагов , шагов |  | ||

| Длина цепи  , мм , мм |  | Диаметр окружности выступов звездочек, мм: Ведущей  Ведомой  |   |

| Число звеньев  | 136 | ||

| Число зубьев Ведущей  Ведомой  | 23 71 | Диаметр окружности впадин звездочек, мм: Ведущей  Ведомой  |   |

| Сила давления цепи на вал, кН |  | ||

| Проверочный расчет | |||

| Параметр | Допускаемое значение | Расчётные значения | |

| Частота вращения 1/c |  | 305,6 | |

| Число ударов цепи | 20  |  | |

| Коэффициент запаса прочности | 9,5  |  | |

| Давление в шарнирах цепи МПа | 26  |  | |

7) Выбор материала, термообработки и твердости

Сталь в настоящее время – основной материал для изготовления зубчатых колес. В условиях индивидуального и мелкосерийного производства, предусмотренного техническими заданиями на курсовой проект, в мало- и средненагруженных передачах, а также в открытых передачах с большими колесами применяют зубчатые колеса с твердостью материала H

350HB. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев. Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни HB1 назначается больше твердости колеса HB2. Разность этих твердостей для передач с прямыми и непрямыми зубьями должна составлять 20…50

350HB. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев. Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни HB1 назначается больше твердости колеса HB2. Разность этих твердостей для передач с прямыми и непрямыми зубьями должна составлять 20…50Согласно [2, стр. 52, табл. 3.1, табл. 3.2] выбираем материал и термообработку для шестерни и колеса.

Шестерня: сталь 40Х, термическая обработка – улучшение, твёрдость HB1СР=302.

Колесо: сталь 40Х, термическая обработка – улучшение, твёрдость HB2СР=280.

Проверяем разность

HB1ср − HB2ср = 282 − 260 = 22

что соответствует рекомендуемому диапазону 20…50.

Определение допускаемых напряжений изгиба

Допускаемые контактные напряжения при расчетах на прочность определяются отдельно для зубьев шестерни [σ]H1и колеса [σ]H2.

Коэффициент долговечности.

где

NH0 - число циклов перемены напряжений, соответствующее пределу выносливости. Определяется интерполированием по средней твердости поверхностей зубьев с учетом табличных значений [2, стр.55, табл. 3.3] :

для шестерни (при средней твердости HB1 ср = 282):

NH01 = 25 ∙ 106 циклов

для зубчатого колеса (при средней твердости HB2 ср

= 260):

NH02 = 16,5 ∙ 106 циклов

N - число циклов перемены напряжений за весь срок службы:

N = 573 ∙ ω1,2 ∙ h,

Где

ω1,2 - угловая скорость вала, на котором установлены шестерня или колесо;

h – срок службы привода:

h=16 тыс.час

N1 = 573 ∙ 31,986∙ 16000 = 293,2 ∙ 106 цикла

N2 = 573 ∙ 7,997 ∙ 16000 = 73,3 ∙ 106 цикла

При условии N > NH0 принимают KHL = 1 [2,стр. 55].

Так как N1 = 293,2 ∙ 106 циклов > NH0 1 = 25 ∙ 106 циклов и

N2 = 73,3 ∙ 106 циклов > NH0 2 = 16,5 ∙ 106 циклов, принимаем KHL1 = KHL2 = 1.

Допускаемые контактные напряжения [σ]H0, соответствующие пределу контактной выносливости при числе циклов перемены напряжений

[2, стр. 52, табл. 3.1]:

[σ]H0 = 1,8HBср + 67

[σ]H01 = 1,8HBср1 + 67 = 1,8 ∙ 302 + 67 = 610,6 МПа

[σ]H02 = 1,8HBср2 + 67 = 1,8 ∙ 280 + 67 = 571 МПа

Допускаемые контактные напряжения для зубьев шестерни и колеса

[2, стр.55]:

[σ]H = KHL ∙ [σ]H0

[σ]H1 = KHL1 ∙ [σ]H01 = 1 ∙ 610,6 = 610,6 МПа

[σ]H2 = KHL2 ∙ [σ]

H02 = 1 ∙ 571 = 571 МПа

Цилиндрические зубчатые передачи с прямыми и непрямыми зубьями при HB1 ср − HB2 ср = 20 … 50 рассчитывают по меньшему значению [σ]H из полученных, то есть по менее прочным зубьям. Поэтому в качестве расчётного значения допускаемых контактных напряжений принимаем напряжение для зубьев колеса:

[σ]H = [σ]H2 = 571 МПа

Определение допускаемых напряжений изгиба

Проверочный расчет зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и колеса по допускаемым напряжениям изгиба .

Коэффициент долговечности.

где NF0 - число циклов перемены напряжений, соответствующее пределу выносливости, для всех сталей NF0 = 4 ∙ 106 циклов;

N - число циклов перемены напряжений за весь срок службы.

При условии N > NF0 принимают KFL1 = 1.

Так как N1 = 363 ∙ 106 циклов > NF0 = 4 ∙ 106циклов и

N2 = 115 ∙ 106 циклов > NF0 = 4 ∙ 106 циклов, принимаем KFL1 = KFL2= =1.

Определяем допустимые напряжение изгиба [σ]F0, соответствующие пределу изгибной выносливости при числе циклов перемены напряжений

[2, с.56]:

[σ]F0= =1,03HBср

[σ]F01 = 1,03 ∙ HBср1 = 1,03 ∙ 302 = 311,06 МПа

[σ]F02 = 1,03 ∙

HBср1 = 1,03 ∙ 280 = 288,4 МПа

Определяем допускаемые напряжения изгиба для зубьев шестерни и колеса:

[σ]F = KFL ∙ [σ]F0

[σ]F1 = KFL1 ∙ [σ]F01 = 1 ∙ 311,06 = 311,06 МПа

[σ]F2 = KFL2 ∙ [σ]F02 = 1 ∙ 288,4 = 288,4 МПа

Расчет модуля зацепления для цилиндрических зубчатых передач с прямыми и непрямыми зубьями выполняют по меньшему значению [σ]F из полученных, то есть по менее прочным зубьям. Поэтому в качестве расчетного значения принимаем напряжение для зубьев колеса:

[σ]F = [σ]F2 = 288,4 МПа

Таблица 4 Выбор материала и термообработки

| Элемент передачи | Марка стали | Dпред, мм | Термообработ ка | НВ1ср | ????B | ????−???? | ????H | ????F |

| Sпред, мм | НВ2ср | Н/мм2 | ||||||

| Шестерня | 40Х | 125 | У | 302 | 900 | 410 | 610,6 | 311,06 |

| Колесо | 40Х | 125 | У | 280 | 790 | 375 | 571 | 288,4 |

8) расчёт закрытой передачи

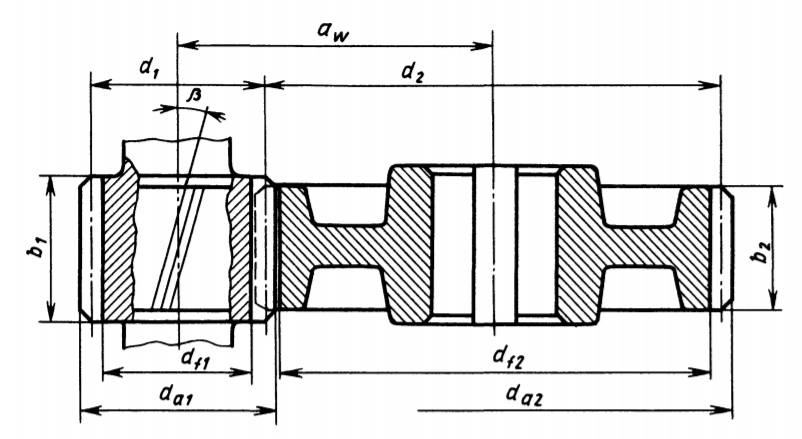

Рисунок 12 – закрытая передача