Файл: Практикум для студентов дневной и заочной форм обучения специальности 136 12 01 Проектирование и производство сельскохозяйственной техники.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 217

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При увеличении нагрузки частота вращения коленчатого вала пускового двигатели понижается. При этом центробежная сила и расхождение шариков уменьшается и под действием пружины через рычаги 9 и 8, а также тягу 3 увеличивается открытие дроссельной заслонки 1. Количество горючей смеси, поступающей в цилиндр, увеличивается. Вследствие этого частота коленчатого вала возрастет.

Таким образом, частота вращения коленчатого вала поддерживается в определенном пределе.

Всережимный регулятор дизеля Д-240 устроен следующим образом.

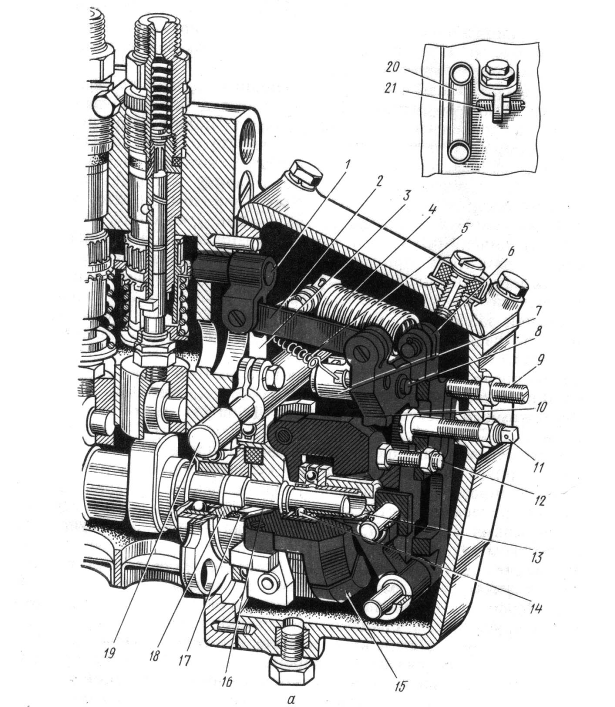

Корпус регулятора закреплен на фланце топливного насоса УТП-5. Внутрь корпуса входит хвостовик кулачкового вала, на лыску которого напрессована ведущая упорная шайба 18 (рисунок 37), а на цилиндрическую часть хвостовика свободно надета ступица 16 с четырьмя грузами 15 и подвижная муфта 13 с упорным подшипником 14. Вращение от шайбы к ступице передается четырьмя резиновыми сухариками 17, уменьшающими неравномерность вращения грузов. Муфта 13, передвигаясь в осевом направлении, может передавать усилие на ролик промежуточного рычага 10, который тягой 2 соединен с рейкой 7 топливного насоса. Основной 6 и промежуточный 10 рычаги соединены болтом 12, которым регулируют необходимый угловой зазор между ними. Основной рычаг 6 пружиной 4 соединен с рычагом 3, который жестко укреплен на одной оси с наружным рычагом 20 управления скоростным режимом.

Рисунок 37. Всережимный регулятор топливного насоса УТН-5:

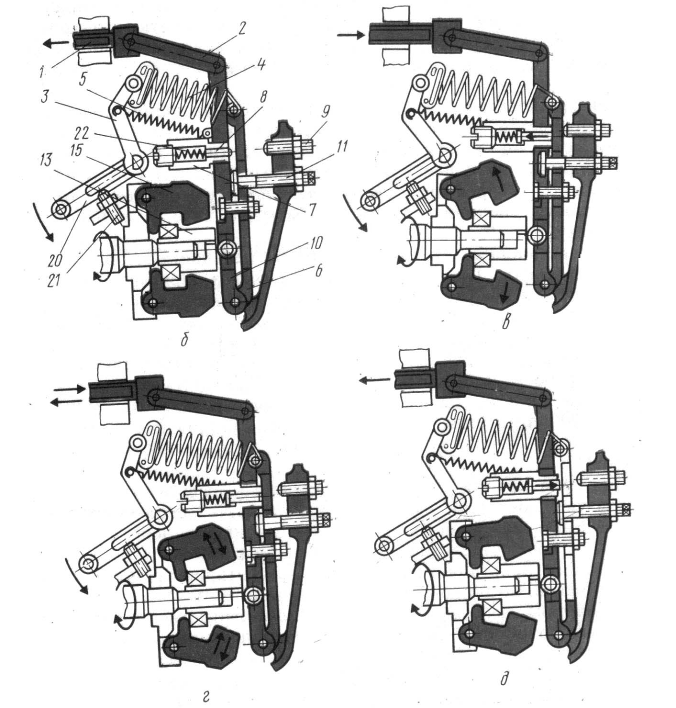

а – устройство; б, в, г к д – схемы работы регулятора при пуске, максимальной частоте коленчатого вала на холостом ходу, номинальной частоте вращения и кратковременной перегрузке дизеля; 1 – рейка топливного насоса; 2 – тяга; 3 – рычаг пружины; 4 – пружина регулятора; 5 – пружина обогатителя; 6 – основной рычаг; 7 – корпус корректора; 8 – шток корректора; 9 – шпилька; 10 – промежуточный рычаг; 11 – болт номинала; 12 – соединительный болт; грузы; 13 – подвижная муфта; 14 – упорный шарикоподшипник; 15 – грузы; 16 – ступица; 17 – сухарь; 18 – упорная шайба; 19 – вал рычага управления; 20 – рычаг управления; 21 – болт максимальной частоты вращения коленчатого вала; 22 – пружина корректора.

На промежуточном рычаге 10 запрессована шпилька крепления пружины 5 обогатителя и корректор подачи топлива, состоящий из корпуса 7, штока 8, пружины 22 и винта. В заднюю стенку регулятора ввернут болт 11 номинальной частоты вращения коленчатого вала, ограничивающий перемещение основного рычага 6 в сторону увеличения подачи топлива и регулирующий часовой расход топлива. В специальный прилив у горловины ввернут болт 21 ограничения максимальной частоты вращения коленчатого вала дизеля.

При пуске дизеля рычаг 20 (рисунок 2, б) поворачивают до упора в болт 21. При этом рычаг 3 растягивает пружины 4 регулятора и 5 обогатителя. Пружиной 4 основной рычаг 6 прижимается к головке болта 11, а пружина 5 передвигает (влево) промежуточный рычаг 10 и зубчатую рейку 1 насоса, увеличивая цикловую подачу топлива.

После пуска дизеля и увеличения частоты вращения коленчатого вала центробежная сила грузов 15, преодолевая усилие пружины 5, переместит (вправо) скользящую муфту 13 и рычаг 10 с рейкой насоса. Цикловая подача топлива уменьшится.

При работе с максимальной частотой вращения на холостом ходу дизель не загружен и рычаг 20 (рисунок 2, в) упирается в болт 21. Центробежная сила грузов 15 уравновешивается усилием пружины 4. Муфта прижимает промежуточный рыча 10 к основному 6 так, что они работают как один рычаг, устанавливая рейку 1 насоса в положение малой подачи топлива. В этом положении шток 8 корректора утоплен, пружина 22 сжата. При увеличении нагрузки на дизель частота вращения коленчатого вала снижается, следовательно, уменьшается центробежная сила грузов, и рычаги 6 и 10 под действием пружины 4 перемещают рейку 7 (влево), увеличивая подачу. При номинальной частоте вращения рычаг 6 (рисунок 2, г) вплотную подходит к головке болта 11 и в регуляторе устанавливается подвижное равновесие центробежной силы грузов и усилия пружины регулятора.

При кратковременных перегрузках частота вращения коленчатого вала снижается и становится меньше номинальной, рычаг 6 не меняет свое положение, а муфта 13 (рисунок 2, д), промежуточный рычаг 10 и рейка 1 перемещаются (влево) под действием пружины 22 корректора, увеличивая подачу топлива. Это дает возможность увеличить крутящий момент дизеля и преодолеть перегрузку.

Для остановки дизеля рычаг 20 передвигают вперед (по ходу трактора). При этом рычаг 3 через пружину 4

подает основной рычаг 6 до упора в шпильку 9. Так как рычаг 6 болтом 12 связан с рычагом 10, рейка 1 насоса перемещается настолько, что подача топлива прекращается.

Ход выполнения работы:

1. Ознакомиться с устройством всережимного регулятора центробежного типа, используя макет.

2. Изучить принцип действия всережимного регулятора центробежного типа.

Оформление отчета

Отчет

по лабораторной работе № 6

«Регулятор частоты вращения»

1. Цель работы:…

2. Оборудование, приспособления, инструмент: …

3. Устройство всережимного регулятора центробежного типа

4. Описание принципа действия всережимного регулятора центробежного типа.

5. Выводы.

Лабораторная работа № 7

«Система смазки ДВС»

Цель работы: ознакомится с устройством системы смазки двигателя внутреннего сгорания, а также составляющими ее элементами.

Оборудование, приборы и материалы:

1. Макет четырехтактного дизельного двигателя внутреннего сгорания Д-240 в разрезе.

2. Макет масляного насоса шестеренчатого типа.

3. Плакаты системы смазки двигателей внутреннего сгорания.

4. Учебный кинофильм.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

При относительном перемещении одного тела по другому возникает сопротивление, т. е. трение движения, причиной которого может быть срезание неровностей соприкасающихся поверхностей или молекулярное взаимодействие этих поверхностей в точках их контакта. Из-за трения усиливается изнашивание подвижных сопряженных деталей и возникают потери механической работы. Снизить эти нежелательные явления можно разделением трущихся поверхностей слоем смазки (масла).

Смазка выполняет следующие функции.

-

Устраняет непосредственное сопротивление и скольжение поверхностей взаимно перемещающихся деталей, трение последних заменяется трением слоев масла, что уменьшает затраты мощности на трение и снижает износ. -

Отводит теплоту, возникающую в результате трения. -

Удаляет мельчайшие металлические примеси, появляющиеся в результате невозможности полного исключения изнашивания деталей. -

Защищает детали от коррозии.

Смазочная система двигателя обеспечивает непрерывную подачу масла в необходимом количестве, определенной температуры и под нужным давлением к трущимся поверхностям деталей; циркуляцию масла; его очистку и при необходимости охлаждение.

В зависимости от способа подвода смазки к трущимся поверхностям деталей различают смазывание разбрызгиванием, под давлением и комбинированное.

Первый, самый простой способ заключается в том, что масло, заливаемое в картер, разбрызгивается движущимися деталями работающего двигателя и в виде мелких капель попадает на трущиеся поверхности. Он имеет существенные недостатки: интенсивность смазывания ослабляется с понижением уровня масла в картере и уменьшением частоты вращения коленчатого вала; при движении трактора на подъеме, спуске или на поперечном уклоне масло в картере сливается в одну сторону, и оно не подается к деталям отдельных подвижных соединений; циркуляция масла не имеет определенного направления движения, поэтому нельзя поставить фильтр для очистки масла. Такой способ широкого распространения не получил.

Смазывание всех трущихся деталей только под давлением сложно и поэтому тоже не применяется.

Сочетание смазывания разбрызгиванием и под давлением (комбинированное) применяют на тракторных дизелях. Разбрызгиванием обычно смазываются малонагруженные детали, а наиболее нагруженные (коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала) – под давлением. Резервуаром для смазки служит поддон картера. Уровень масла, заливаемого через горловину с сетчатым фильтром, должен достигать верхней отметки на масломерной линейке. При уровне масла ниже нижней метки на масломерной линейке пуск дизеля запрещается.

СМАЗОЧНЫЕ МАСЛА

Для оценки качества масел приняты следующие важнейшие показатели: вязкость, термоокислительная стабильность, моющие свойства, коксуемость, коррозионное действие, температуры вспышки и застывания, наличие механических примесей и воды.

Вязкость масла измеряется в единицах кинематической вязкости – сантистоксах (сСт)(В СИ кинематическая вязкость выражается в м2/с (1сСт = 10-6 м2/с)). При повышении температуры она уменьшается, а при понижении – возрастает. Чем меньше изменение вязкости зависит от изменений температуры, тем выше качество масла.

Вязкостно-температурные свойства нормируют по стандарту значением кинематической вязкости при 100°С и индексом вязкости (ИВ), который характеризует степень изменения вязкости масла в зависимости от температуры. Индекс вязкости – относительная величина. Масла, обладающие более высоким ИВ, предпочтительнее, чем с низким.

Термоокислительная стабильность – это способность масла, покрывающего тонким слоем металлическую поверхность и подвергающегося действию высокой температуры и кислорода воздуха, сопротивляться превращению в тонкий прочный лакоподобный слой углеродистых веществ. Вероятность образования этого слоя на деталях двигателя тем меньше, чем выше термоокислительная стабильность.

Моющие свойства – способность масла удерживать во взвешенном состоянии продукты окисления.

Коксуемость. По этому параметру определяют способность масла образовывать во время испарения и разложения при высокой температуре без доступа воздуха углистый осадок – кокс. Коксуемость зависит от степени очистки масла от асфальтосмолистых веществ. Чем хуже очищено от них масло, тем выше его коксовое число.

Коррозионное действие масла вызывает разрушение и повышенный износ деталей.

Температура вспышки – это температура, при которой пары нагретого масла образуют с воздухом горючую смесь, воспламеняющуюся при поднесении к ней пламени. Лучшим маслом будет то, у которого температура вспышки выше.

Температура застывания – это температура, при которой масло теряет подвижность. Для облегчения пуска холодного двигателя и прокачки масла через маслопроводы, каналы и зазоры температура застывания должна быть на 10...20 град. ниже минимальной температуры окружающей среды.

Механические примеси и вода в масле увеличивают износ деталей, засоряют фильтры. Поэтому в масле их не должно быть. Для улучшения эксплуатационных свойств в смазку добавляют небольшое количество различных присадок: вязкостных, депрессорных, антикоррозионных и многофункциональных. В большинстве случаев в масло добавляют до 10% различных комплексных присадок.

Для смазывания дизелей применяют масла: летом – М-10В2; М-10Г2; зимой – М-8Г2; М-8В2 по ГОСТ 8581-78. Смазывать механизмы нужно только сортами масел, рекомендованными заводом-изготовителем. Летом применяются более вязкие, а зимой – менее вязкие сорта масел.

По ГОСТ 17479-72 масла маркируют следующим образом: М – моторное; цифра – уровень кинематической вязкости (сСт) при 100°С; В2 и Г2 – группа по эксплуатационным свойствам (применяют соответственно для средне- и высокофорсированных дизелей). Цифра «2» в индексе при буквах В и Г означает, что масло для дизелей.