Файл: Расписание по ним 71 Пожарная безопасность 75 Борьба за живучесть судна 81.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 156

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 13. Камера сгорания дизеля KAWASAKI MAN B&W 650MC-C.

I — штуцер масляный; 2 – станина; 3 — втулка цилиндровая; 4 — головка поршня; 5—крышка цилиндровая; 6— вставка цилиндровая; 7 — клапан предохранительный; 8—форсунка; 9 — клапан пусковой.

Перепуск охлаждающей воды из блока в рубашку охлаждения осуществляется по 4-ем перепускным патрубкам (‘‘лягушкам”), из рубашки в крышку цилиндров – по таким же перепускным трубкам. В отличие от более ранних моделей двигателей, нижняя часть втулки цилиндра не имеет водяного охлаждения, охлаждается только продувочным воздухом. Крышка цилиндра – стальная литая, колпачкового типа, со сверлениями для прохода охлаждающей воды параллельно огневой поверхности и «сотовыми» отверстиями с рубашкой для охлаждения боковой поверхности. В крышке расположены 2 форсунки, выхлопной клапан, индикаторный кран, пусковой и предохранительный клапаны. Крышка крепится к блоку цилиндра с помощью 8 длинных шпилек, которые затягиваются гидравлически на 900 бар с помощью специальных гидравлических цилиндров. Выхлопной клапан имеет чугунный литой корпус, шпиндель с импеллером для проворачивания потоком газов, седло без сверлений для прохода воды. Охлаждающая вода по сверлениям в крышке выходит в камеру охлаждения седла вблизи от посадочного пояса, затем направляется в полость охлаждения корпуса клапана и выходит из верхней точки корпуса в отливную трубу. Посадочный пояс седла – однокамерный, наплавлен нимоником. Шпиндель целиком изготовлен из нимоника. Открывается клапан гидравлическим поршнем, закрывается – расположенным ниже пневматическим поршнем. Направляющая втулка шпинделя изготовлена из чугуна. Уплотнение втулки шпинделя – смазочным маслом (ранее уплотнение обеспечивалось сжатым воздухом). Крепится клапан к крышке с помощью 4-х шпилек. Анкерные болты двигателя (28 единиц) – стальные цельные. Если в прежней конструкции каждая анкерная связь стягивала воедино блок, станину и фундаментную раму, то в настоящей конструкции для улучшения условий работы рамовых подшипников вместо одного анкерного болта между цилиндрами предусмотрено два укороченных болта, которые вворачиваются в поперечные опоры фундаментной рамы, стягивают воедино только блок и станину. Гайки анкерных болтов затягиваются гидравлически на 900 бар.

Поршень имеет стальную головку и укороченную чугунную юбку. В поршне размещены 4 компрессионных кольца CPR-типа, верхнее кольцо с замком «внахлест», в юбке – 2 красномедных приработочных пояска. Поршень охлаждается маслом, которое подводится и отводится с помощью сверлений в поперечине крейцкопфа и стальной трубки внутри штока (подвод – по трубе, отвод – по кольцевому каналу).

Крейцкопф – 2-сторонний, с 4-мя ползунами, залитыми белым металлом. Ползуны сидят на цапфах поперечины, имеют возможность самоцентровки. Поперечина — стальная кованая со сверлеными каналами для прохода масла. К поперечине крепится резьбовым соединением подпятник штока поршня, колено телескопа подвода смазки и сливная труба масла охлаждения поршня.

Рисунок 14. Крейцкопф двигателя KAWASAKI MAN B&W 650MC-C.

1 — шатун; 2 — шток поршня; 3 — шайба предохранительная; 4— башмак скольжения; 5—цапфа.

Шатун изготавливается в виде стальной отливки с последующей ковкой и механической обработкой. Верхняя головка – безвильчатого типа, верхняя и нижняя головки — неотъемные. Вкладыши головного и мотылевого подшипников имеют тонкостенные стальные вкладыши, залитые белым металлом Sn40Al. Внутри шатун имеет сверление для прохода смазки от головного к мотылевому подшипнику. Коленчатый вал – стальной полусоставной, кривошипы литые (возможен вариант «гнутых» кривошипов), рамовые шейки запрессованы.

С носа двигателя на валу имеется поршень демпфера осевых колебаний. Здесь же насажена однорядная звездочка для привода вспомогательных валов с уравновешивающими грузами. С кормы двигателя к упорному гребню коленчатого вала крепится 2-рядная звездочка привода распределительного вала. Упорный гребень с упорным подшипником размещен в отсеке приводов. Распределительный вал приводится 2-рядной 4-дюймовой цепью. Две промежуточные звездочки используются для размещения балансирных грузов – таких же, как и с носа двигателя, для уравновешивания моментов от сил инерции 2-го порядка. От распределительного вала приводится валик лубрикаторов цилиндровой смазки и регулятор частоты вращения. С кормового торца к распределительному валу крепится валик воздухораспределителя. Кулаки топливо и газораспределения и соединительные фланцы участков распределительного вала насажены горячепрессовой посадкой. Индикаторная шайба размещена в картере распределительного вала, состоит из двух частей, скрепленных болтами.

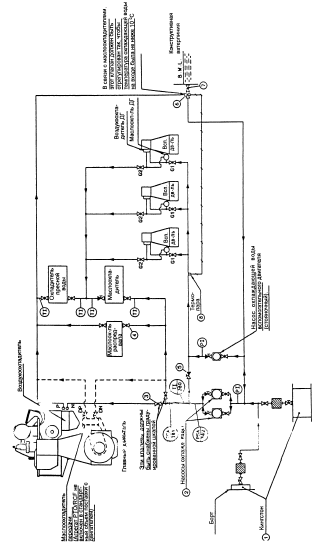

Двигатель имеет общепринятую систему пуска, включающую в себя главный пусковой клапан, пусковые клапаны цилиндров и ротационный воздухораспределитель с распределительной шайбой для подачи управляющего воздуха. При реверсе двигателя реверсируются только воздухо-распределитель и толкатели ТНВД (с помощью пневматических актуаторов на каждом насосе).

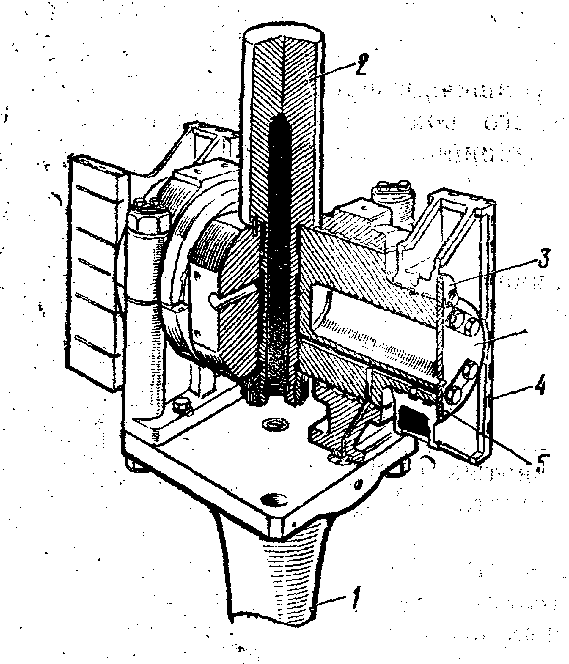

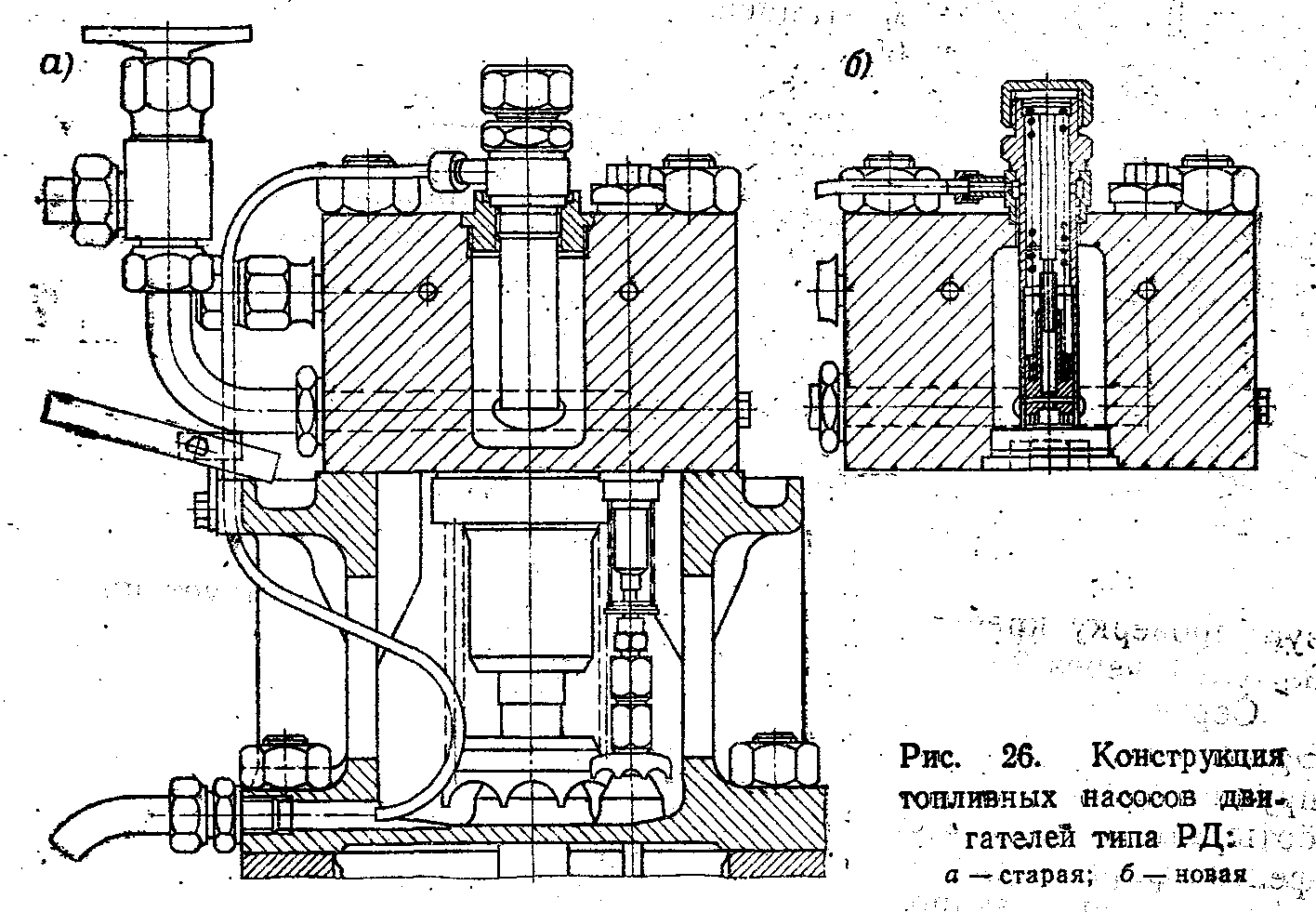

Рисунок 15. Конструкция топливных насосов KAWASAKI MAN B&W 650MC-C.

Система топливоподачи высокого давления имеет ТНВД золотникового типа с регулированием по концу подачи, с VIT- цилиндром, и 2 игольчатых неохлаждаемых форсунки с односторонним распылом топлива на каждый цилиндр и с верхним расположением шпинделя. Распылители форсунок безнагарного типа (slide type), в которых при отсутствии подачи (после посадки иглы на седло) сопловые отверстия перекрываются цилиндрическим золотником. Конструкция топливной аппаратуры позволяет работать на всех режимах эксплуатации только на высоковязких остаточных топливах, без использования дизельного топлива, за счет постоянной циркуляции горячего топлива через все элементы системы, обеспечения готовности системы впрыска к работе.

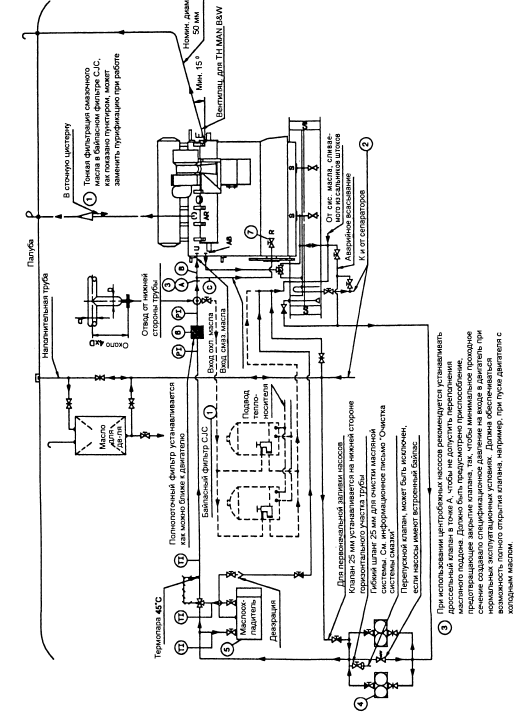

Системы циркуляционной смазки коленчатого вала и распределительного вала разделены. Насосы смазки коленчатого вала (2 единицы) – центробежного типа, с электроприводом. Смазка подается к двигателю по 2-ум трубам: от нижней трубы – на смазку рамовых и упорного подшипников и на отсек приводов, от верхней – к телескопам на смазку головных, крейцкопфных и моты- левых подшипников и на охлаждение поршней.

Смазка подшипников распределительного вала и питание гидравлической системы открытия выхлопных клапанов обеспечивается автономной системой с 2-мя винтовыми насосами с электроприводом.

Цилиндровая смазка включает в себя лубрикаторы типа Atlas lubricator с 8 точками смазки на каждом цилиндре с синхронной подачей масла на каждом ходе поршня. Охлаждение цилиндров обеспечивается одним из 2-ух центробежных насосов с электроприводом, подающих пресную воду на охлаждение цилиндровых втулок, крышек и выхлопных клапанов цилиндров. Как правило, в системе устанавливается 2 холодильника пластинчатого типа и один вакуумный опреснитель забортной воды, утилизирующий тепло контура охлаждения.

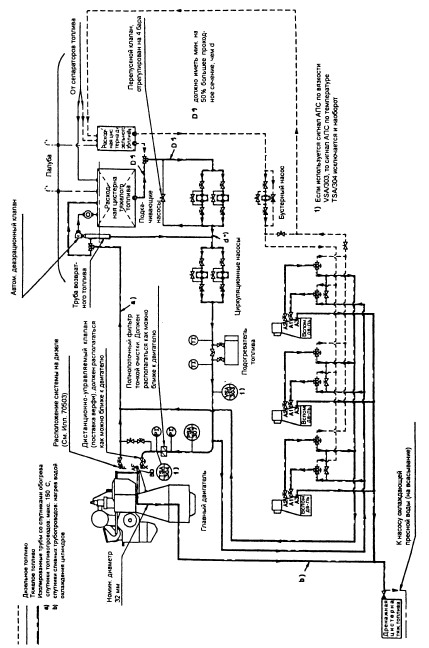

Рисунок 16. Схема системы смазки главного двигателя.

Рисунок 17. Схема системы охлаждения забортной водой.

Для подогрева двигателя перед его пуском в системе охлаждения предусмотрен паровой подогреватель охлаждающей воды.

Продувка цилиндров обеспечивается: на малых ходах – 2-мя электровоздуходувками мощностью по 55 kW суммарной производительностью 5.3 м3/с, установленными с торцев продувочного ресивера; на полном ходу – одним турбокомпрессором для наддува типа TPL80-B12 с максимальной частотой вращения 14 460 об/мин и предельной температурой газов 550°С. На режиме MCR избыточное давление продувочного воздуха обеспечивается на уровне 2.8 бар, на режимах 110% нагрузки – 3.04 бар. Турбокомпрессор – с валом на шарикоподшипниках, с автономными системами смазки для турбинной и компрессорной частей, с заменой смазки через 500-1 000 часов. Холодильник продувочного воздуха трубчатого типа суммарной площадью охлаждения 905,9 м3 обеспечивает минимальную температуру охлаждения продувочного воздуха на полном ходу до 26-34°С.

Рисунок 18. Схема системы пуска главного двигателя.

Судовой движитель:

Движителями называются специальные устройства, преобразующие механическую работу судовой силовой установки в упорное давление, преодолевающее сопротивления и создающее поступательное движение судна.

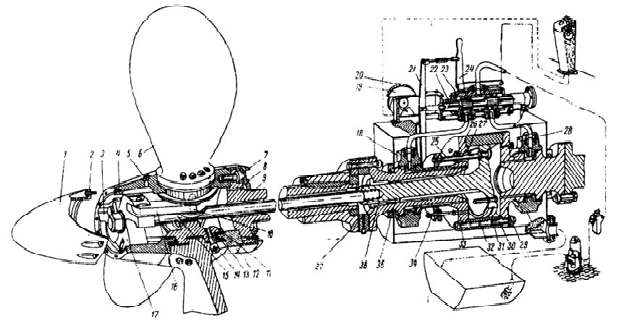

На моем судне установлен судовой движитель в виде гребного винта с регулируемым шагом лопасти (характеристики в пункте 1.1.). Продольный разрез изображен на рисунке 19.

Гребной винт регулируемого шага (ВРШ) имеет конструкцию, обеспечивающую поворот лопастей в ступице во время работы винта на ходу судна из поста управления, расположенного в рубке. При повороте лопастей, осуществляемом механизмом по многообразным кинематическим схемам изменяется шаг винта, отчего изменяется и величина создаваемого им упора, увеличивающего или уменьшающего скорость хода, и направление движения судна, при этом число оборотов, мощность главной машины и направление ее вращения остаются неизменными.

Использование винтов регулируемого шага допускает применение на судах нереверсивных главных машин с упрощенной системой обслуживания, что сокращает износ их цилиндров примерно на 30—40% (возникающий у реверсивных машин от частого изменения режима работы и направления вращения), позволяет полнее использовать мощность машин и поддерживать высокое значение к. п. д. винта.

Рисунок 19. Гребной винт регулируемого шага.

Конструктивные элементы гребного винта:

| 1.Fairwater cap | 1.Обтекатель ступицы гребного винта |

| 2.Bolt | 2.Болт |

| 3.Hub guide | 3.Направляющая ступицы |

| 4.Propeller hub | 4.Ступица гребного винта |

| 5.Oil drain | 5.Спуск масла |

| 6.Propeller blade | 6.Лопасть гребного винта |

| 7.Screw | 7.Винт |

| 8.Watertight casing | 8.Водонепроницаемый кожух |

| 9.Propeller shaft flange | 9.Фланец гребного вала |

| 10.Crankpin | 10.Цапфа |

| 11.Crank | 11.Кривошип |

| 12.Gasket | 12.Прокладка |

| 13.Sealing ring | 13.Уплотнительное кольцо |

| 14.Screw | 14.Винт |

| 15.Ваr | 15.Штанга |

| 16.Connecting rod | 16.Шатун |

| 17.Cross-shaped slide | 17.Крестообразный ползун |

| 18.Aft oil duct of pitch changing mechanism | 18.Кормовая маслобукса механизма изменения шага |

| 19.Blades position indicator | 19.Указатель положения лопастей |

| 20.Arrow | 20.Стрелка |

| 21.Back-coupling lever | 21.Рычаг обратной связи |

| 22.Pointer | 22.Стрелка |

| 23.Barrel | 23.Втулка |

| 24.Lever | 24.Рычаг |

| 25.Rod | 25.Шток |

| 26.Gasket | 26.Прокладка |

| 27.Bronze bushing | 27.Бронзовая втулка |

| 28.Fore oil duct of pitch changing mechanism | 28.Носовая маслобукса механизма изменения шага |

| 29.Flange | 29.Фланец |

| 30.Stud | 30.Шпилька |

| 31.Hydrolic cylinder | 31.Гидроцилиндр |

| 32.Cylinder | 32.Цилиндр |

| 33.Flange | 33.Фланец |

| 34.Hoop | 34.Бугель |

| 35.Piston rod | 35.Шток поршня |

| 36.Bronze lining | 36.Облицовка из бронзы |

| 37.Gasket | 37.Прокладка |