Файл: Анализ применения различных конструкций дорожных одежд при капитальном ремонте автомобильной дороги. Магистерская диссертация.docx

Добавлен: 06.12.2023

Просмотров: 358

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ГЛАВА 1. ОЦЕНКА СОСТОЯНИЯ АВТОМОБИЛЬНЫХ ДОРОГ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

1.2 Конструирование дорожных одежд

1.3 Основные виды деформаций и разрушений

1.4 Капитальный ремонт дорожных одежд

2.1 Анализ и оценки состояния дорожного покрытия

ГЛАВА 3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ ПО КАПИТАЛЬНОМУ РЕМОНТУ

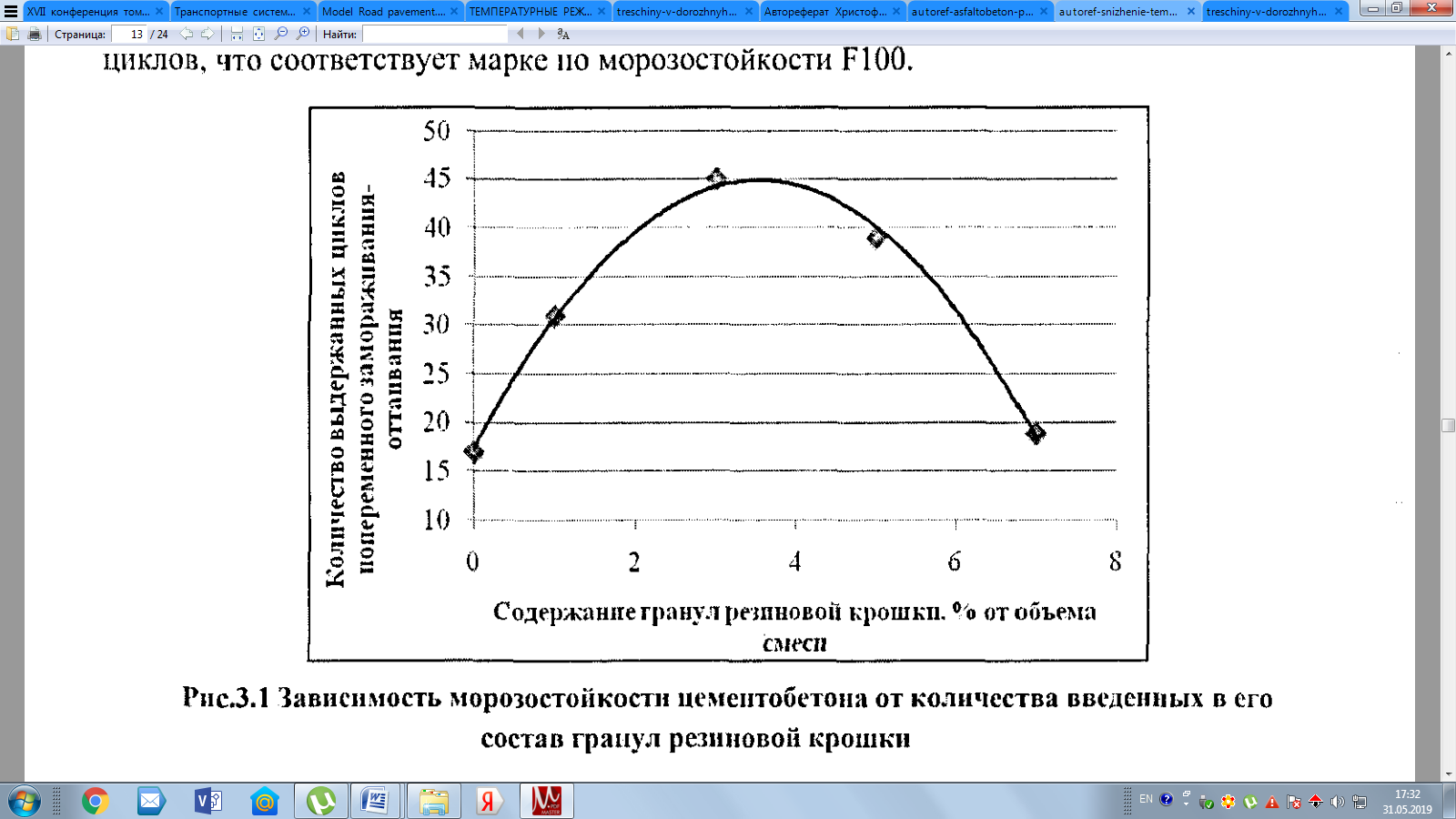

В результатах проведенных исследований установлено, что с точки зрения повышения морозостойкости цементобетона (испытания проводились согласно ГОСТ10060.0-95 по второму базовому методу), оптимальное количество вводимых в его состав гранул резиновой крошки составляет 3-5% от объема смеси при их крупности не более 0.63мм

Исследования, направленные на определение оптимума количества гранул резиновой крошки в составе цементобетона с точки зрения повышения его морозостойкости были проведены на образцах мелкозернистого цементобетона. Количество введенных гранул резиновой крошки варьировалось от 0 до 7% по объему смеси (контрольный состав, в массовых частях, Ц:П = 1:3,3. Водоцементное отношение у всех смесей принято равным 0.5, подвижность характеризовалась расплавом малого конуса в пределах 12,5-13,5см). Состав цементобетонных образцов контрольного состава, используемых для определения оптимума по размеру гранул резиновой крошки с точки зрения повышения морозостойкости цементобетона, в массовых частях, Щ:П:Ц:В = 7,1:5,2:1,1:1; составы с включением гранул резиновой крошки -Щ:П:Ц:В:РК = 7,1:5,2:1,1:1:0,23.

В экспериментах применялся портландцемент ПЦ400Д0 («Михайлов цемент»),песок с Мкр = 2.6 («Вяземское карьеро - управление»); гранитный щебень (в составах тяжелых цементобетонов) фр.5-20 М1200 («Павловск гранит») и резиновая крошка, выпускаемая Чеховским регенератным заводом (марка РД 0,5).

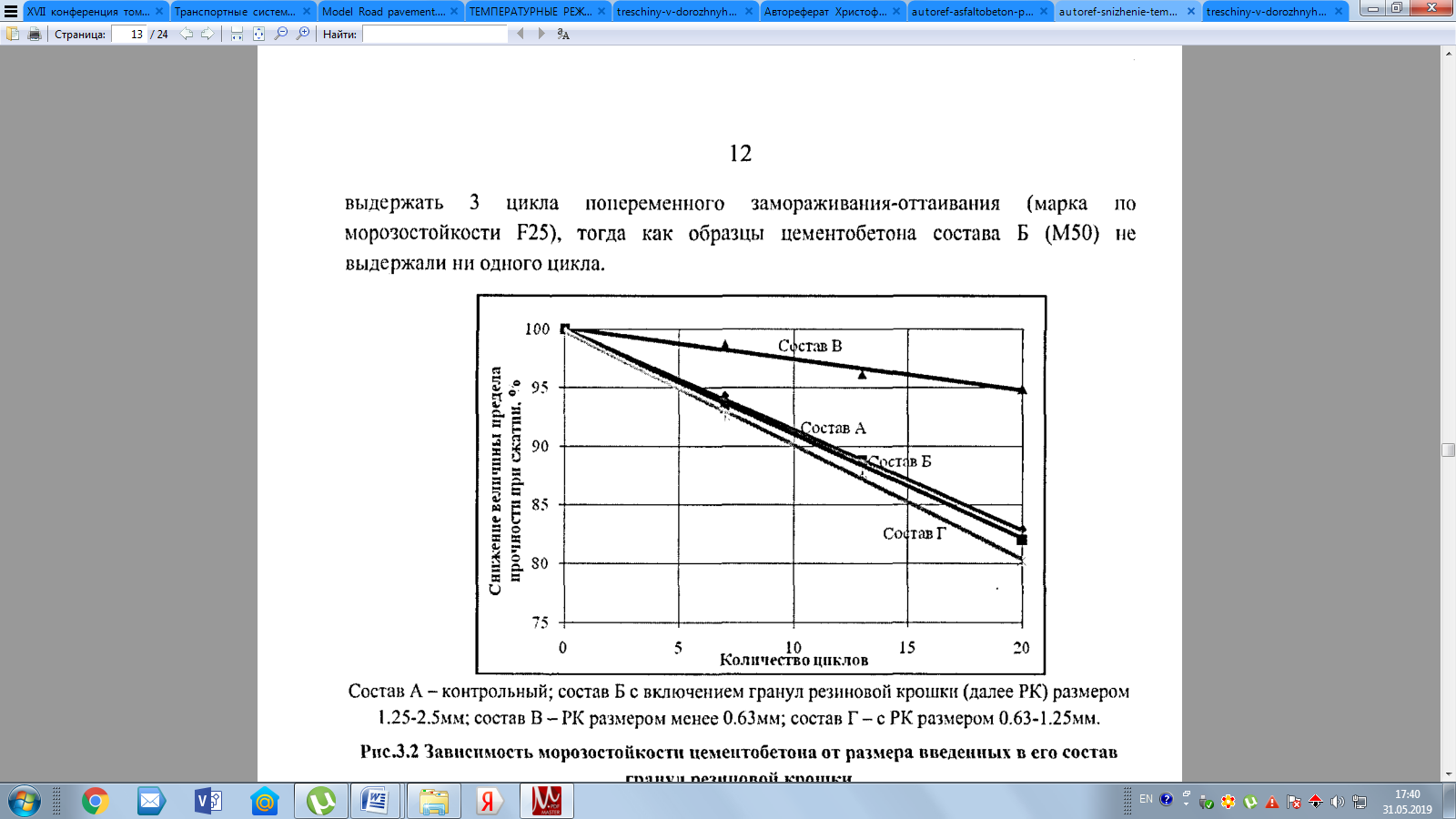

Морозостойкость цементобетонов без гранул резиновой крошки в своем составе не отличалась от морозостойкости составов с гранулами резиновой крошкой размером более 0.63мм Согласно полученным результатам данные бетоны соответствуют марке по морозостойкости F25 (образцы выдержали 5 циклов попеременного замораживания - оттаивания). Образцы цементобетона содержащего в своем составе гранулы резиновой крошки размером менее 0.63мм выдержали 20циклов, что соответствует марке но морозостойкости F100.

Содержание гранул резиновой крошки. % от объема смеси

Рисунок 8 - Зависимость морозостойкости цементобетона от количества введенных в его состав гранул резиновой крошки.

Контрольная проверка полученных результатов было проведена на образцах тяжелого низкомарочного цементобетона, составы серий представлены в таблице 10.

Таблица 10 - Составы тяжелых цементобетонов

| Маркировка серии | Состав, кг/м3 | В/Ц | Примечание | ||||||

| Щ | П | Ц | В | РК | |||||

| А | 1150 | 840 | 115 | 165 | - | 1,45 | Без резиновой крошкой | ||

| Б | 1150 | 865 | 90 | 165 | - | 1,85 | |||

| В | 1150 | 770 | 120 | 165 | 37,5 | 1,35 | С резиновой крошкой | ||

| Г | 1150 | 785 | 105 | 165 | 37,5 | 1,55 | |||

Результаты проведенных испытаний показали, что образцы с гранулами резиновой крошки в своем составе оказались более морозостойкими по отношению к образцам контрольных составов. Так, образцы состава Г (марка по прочности при сжатии М25) смогли выдержать 7 циклов попеременного замораживания-оттаивания что соответствует марке по морозостойкости F50, а образцы состава В (іМ50) - 13, что соответствует марке F75. При этом цементобетон контрольного состава А (М75) смог выдержать 3 цикла попеременного замораживания-оттаивания (марка по морозостойкости F25), тогда как образцы цементобетона состава Б (М50) не выдержали ни одного цикла.

Состав А - контрольный; состав Б с включением гранул резиновом крошки (далее РК) размером1.25-2.5мм; состав В - РК размером менее 0.63мм; состав Г - с РК размером 0.63-1,25мм.

Рисунок 2.7 - Зависимость морозостойкости цементобетона от размера введенных в его состав гранул резиновой крошки

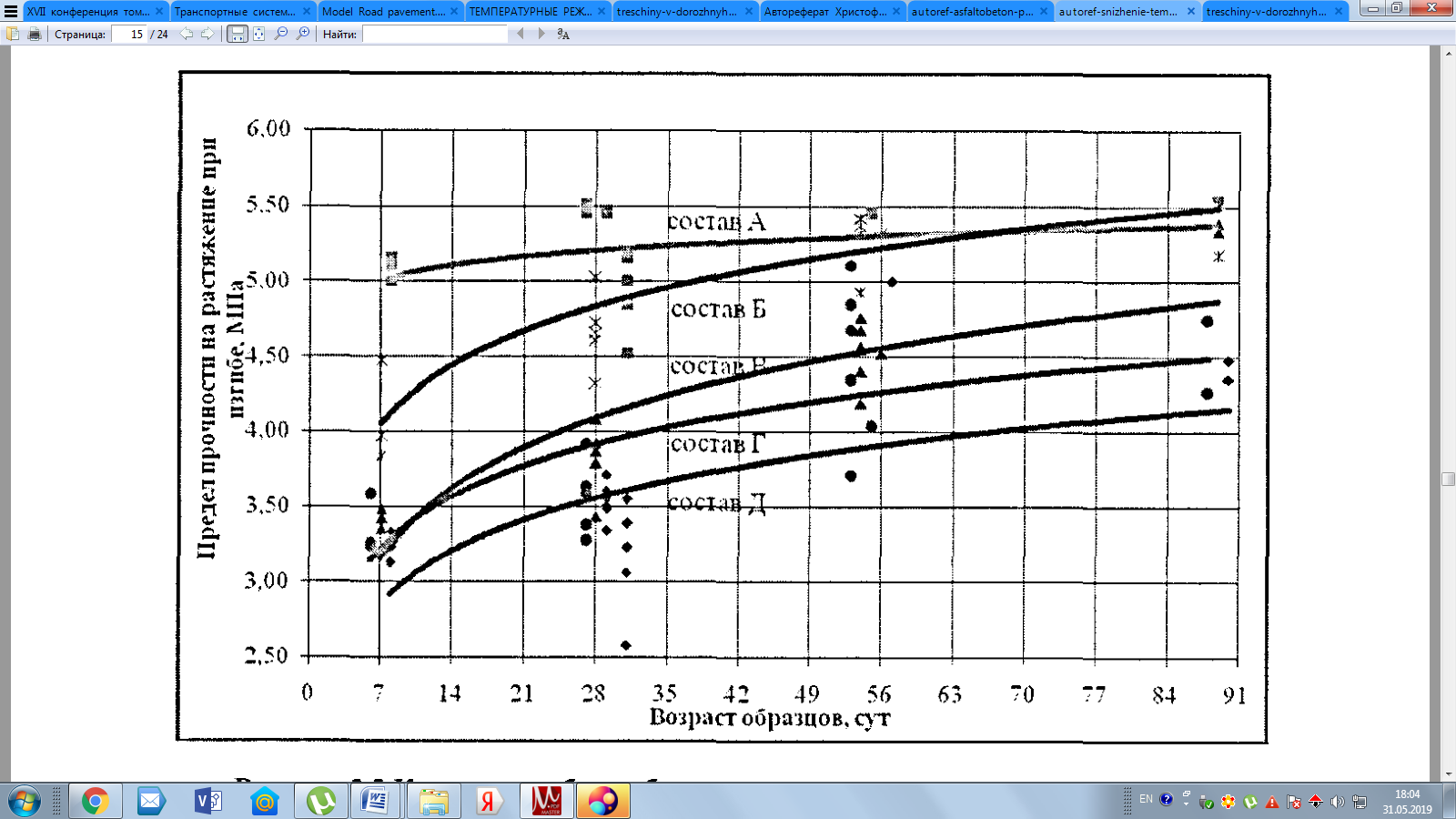

Первоначальные исследования влияния гранул резиновой крошки, введенных в состав цементобетонной смеси, на прочность получаемого цементобетона было решено проводить на образцах мелкозернистого цементобетона (указанного выше состава). Испытания проводились в возрасте 7, 28, 56 и 90 суток нормального твердения. Было отмечено, что введение гранул резиновой крошки оказывает благоприятное влияние на гидратацию цементного камня, о чем свидетельствует более равномерный во времени набор прочности образцам всех серий с включением гранул резиновой крошки (особенно наглядно проявляется на кинетике набора прочности образцов на растяжение при изгибе (рисунок 2.7)).

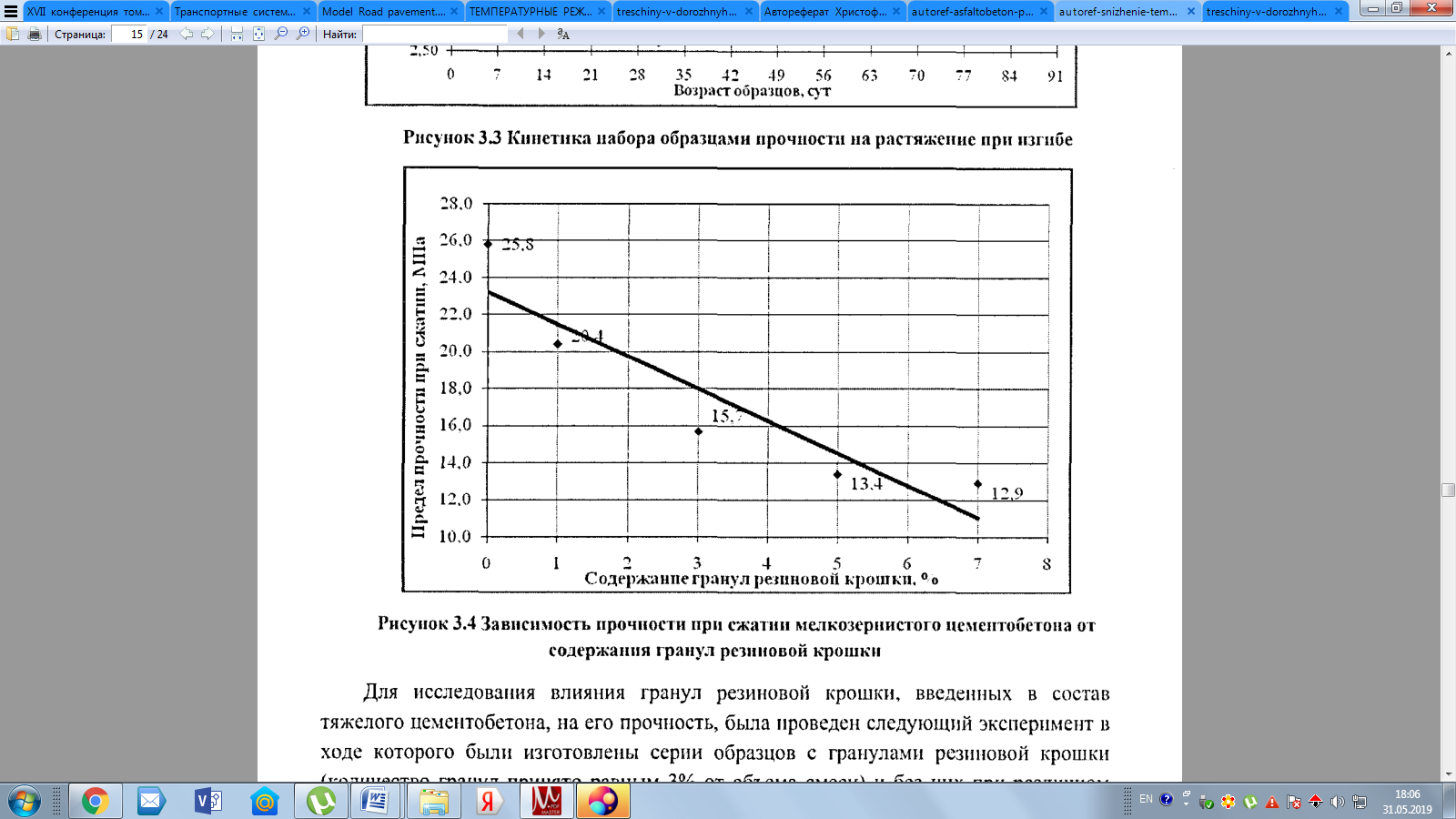

По результатам проведенных испытаний был построен график, отражающий зависимость прочности при сжатии образцов мелкозернистого цементобетона от количества введенных в его состав гранул резиновой крошки (рисунок 2.8).

Согласно данными, приведенными в работах Л.М. Шейнина, увеличение пористости мелкозернистого цементобетона на 1 % приводит к снижению его прочности при сжатии и прочности на растяжение при изгибе на 4 - 7 % и 2 - 3 %соответственно. Из результатов проведенных нами исследований видно, что гранулы резиновой крошки, введенные в состав мелкозернистого цементобетона, влияют на его прочностные характеристики аналогичную агрегатам вовлеченного воздуха.

Рисунок 9 - Кинетика набора образцами прочности на растяжение

при изгибе

Рисунок 10 - Зависимость прочности при сжатии мелкозернистого цементобетона от содержания гранул резиновой крошки

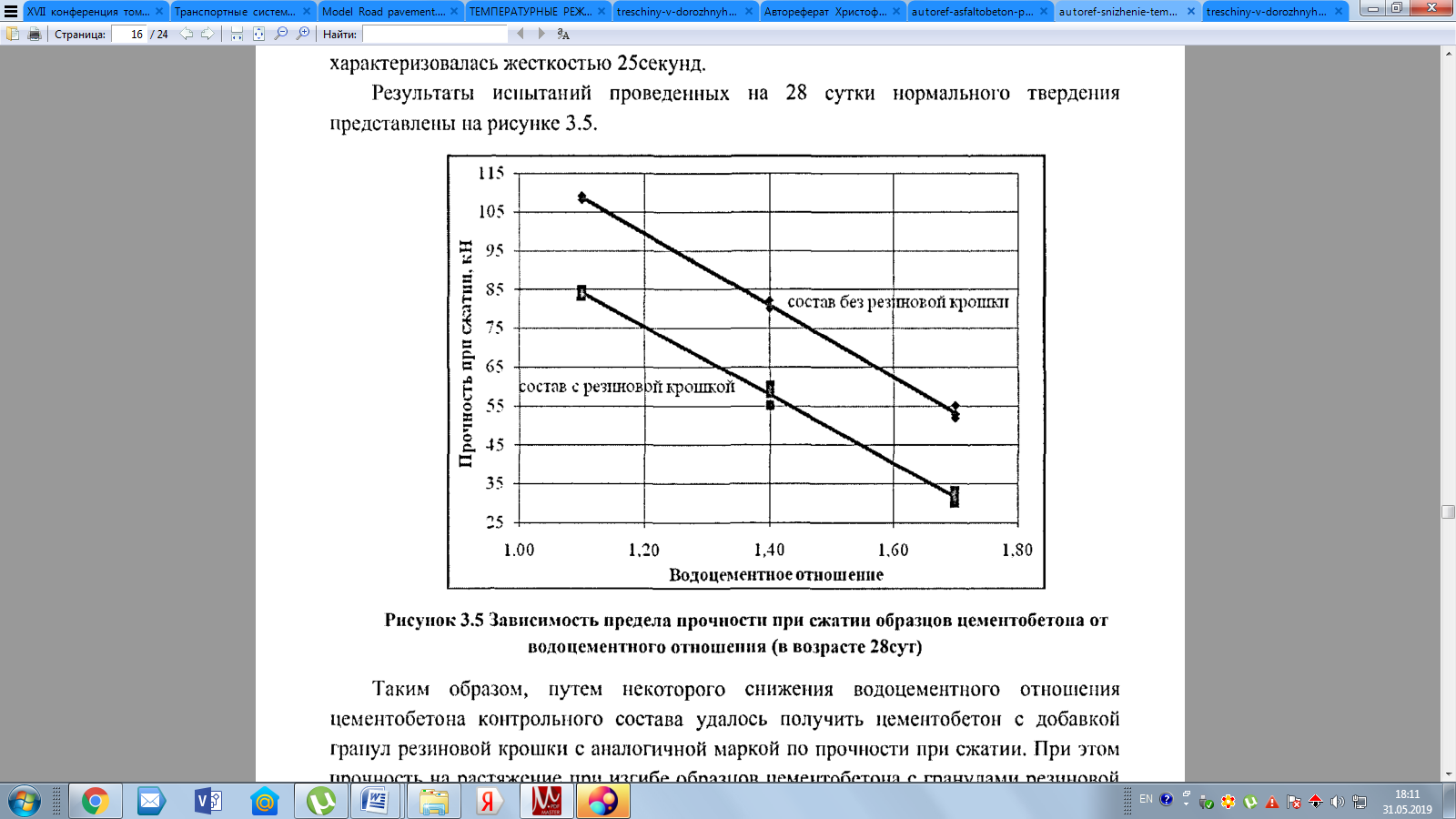

Для исследования влияния гранул резиновой крошки, введенных в состав тяжелого цементобетона, на его прочность, была проведен следующий эксперимент входе которого были изготовлены серии образцов с гранулами резиновой крошки(количество гранул принято равным 3% от объема смеси) и без них при различном водоцементном отношении (В/Ц = 1,1; 1,4; 1,7). Удобоукладываемость смесей характеризовалась жесткостью 25секунд.

Результаты испытаний проведенных на 28 сутки нормального твердения представлены на рисунке 10

Рисунок 11 - Зависимость предела прочности при сжатии образцов цементобетона от водоцементного отношения (в возрасте 28сут)

Таким образом, путем некоторого снижения водоцементного отношения цементобетона контрольного состава удалось получить цементобетон с добавкой гранул резиновой крошки с аналогичной маркой по прочности при сжатии. При этом прочность на растяжение при изгибе образцов цементобетона с гранулами резиновой крошки в своем составе, за счет сниженного водоцементного отношения, будет соответствовать более высокой марке нежели прочность контрольного состава. Так, бетон контрольного состава марки на сжатие М50 имел марку по прочности при изгибе М5, а бетон с гранулами резиновой крошки в своем составе при аналогичной прочности при сжатии имел марку на растяжение при изгибе М10.

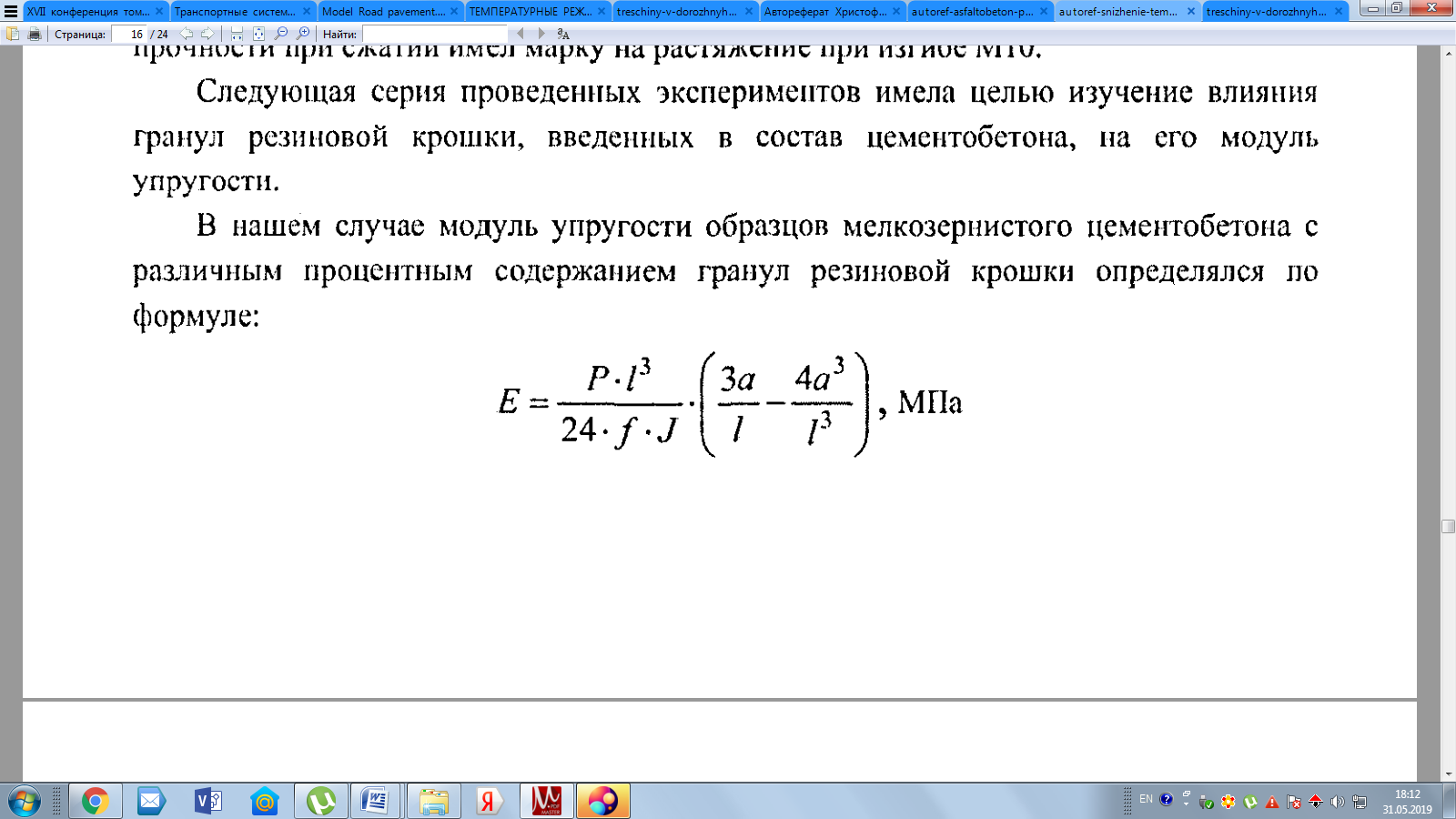

Следующая серия проведенных экспериментов имела целью изучение влияния гранул резиновой крошки, введенных в состав цементобетона, на его модуль упругости.

В нашем случае модуль упругости образцов мелкозернистого цементобетона с различным процентным содержанием гранул резиновой крошки определялся по формуле:

, (2.1)

, (2.1)где:

Р- нагрузка на образец, вызывающая прогиб/ кН;

l- расстояние между опорами, м.;

f - прогиб образца, м;

J- момент инерции образца, м4: J=

;

;а - расстоянии от опоры до точки приложения силы, м.

b - ширина образца, м;

h - высота образца, м;

Определение прогиба образца производили при помощи индикатора часового типа с ценой деления 0,001мм, ножка которого устанавливалась строго по геометрическому центру нижней растянутой плоскости образца.

Нагружение образца проводили на гидравлическом прессе с максимально возможным усилием 4000 кгс, увеличивая нагрузку ступенями по 100 кгс, снимая при этом показания индикатора. Нагружение проводили до разрушения образца, фиксируя при этом величину максимального прогиба. Полученные расчетным путем значения модулей упругости образцов мелкозернистого цементобетона с включением гранул резиновой крошки в свой состав, сравнивались со значениями модулей упругости цементобетонов сопоставимой прочности, приведенными в нормативной литературе.

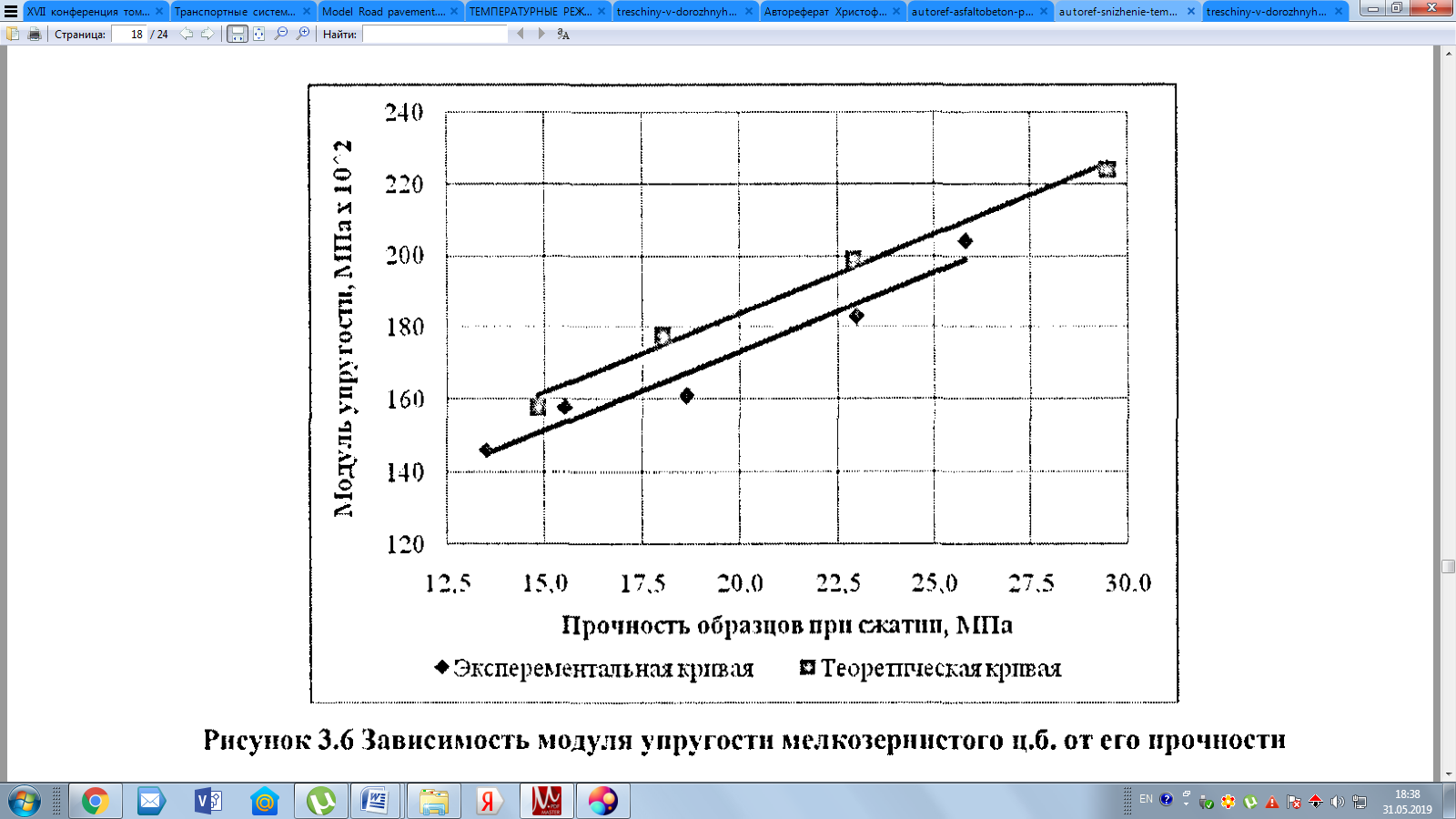

В данном случае теоретические и расчетные значения модулей упругости отличаются на величину, размер которой не превышает 10%, что говорит о хорошей сходимости результатов эксперимента. Полученные результаты позволяют сделать вывод о том, что введение в состав цементобетона гранул резиновой крошки приводит к снижению величины модуля упругости исследуемого материала только за счет снижения его статической прочности.

Таблица 11

| Экспериментальные данные | Теоретические данные* | ||||||

| Состав | Содержание гранул резиновой крошки, % по объему | Прочность при, сжатии МПа | Модуль упругости МПа х 102 | Класс бетона на сжатие | Средняя прочность образцов при данном классе, МПа | Модуль упругости бетона, МПа х 102 | |

| А | 0 | 25,8 | 204 | В20 | 29,5 | 224 | |

| Б | 1 | 23,0 | 183 | В15 | 22,9 | 119 | |

| В | 3 | 18,6 | 161 | В12,5 | 18,0 | 178 | |

| Г | 5 | 15,5 | 158 | В10 | 14,7 | 150 | |

| Д | 7 | 13,5 | 146 | В7,5 | 11,4 | 138 | |

Примечание. * Согласно табл.18 СПиП 2.03.01-84 для мелкозернистых бетонов группы А-бетоны, приготовленные на песке с модулем крупности Мкр > 2.

Рисунок 12 - Зависимость модуля упругости мелкозернистого ц.б.

от его прочности

Было изучено влияние гранул резиновой крошки на однородность и уплотняемость цементобетонной смеси.

Однородность перемешивания цементобетонной смеси с добавкой гранул резиновой крошки оценивалась по коэффициенту вариации прочности при сжатии образцов размером 10x10х 10см, испытанных в возрасте 28 суток. При этом коэффициент вариации прочности образцов с добавкой резиновой крошки сравнивался с аналогичным показателем прочности контрольных образцов бетона. Время перемешивание смеси было принято равным 1,2 и 3 минутам.

Для проведения данного эксперимента были выполнены шесть замесов бетонной смеси марки БСГ В7.5 Ж4 ГОСТ 7374-78 заводского состава и состава, включающего гранулы резиновой крошки. Объем замеса был принят равным 0.5м3. Из каждого замеса было изготовлено по 30 образцов размером 10x10х 10см. Состав смесей представлен в таблице 12.

Таблица 12 Состав бетонной смеси с резиновой крошкой

| Состав | Состав смеси, кг/м3 | В/Ц | |||||

| Щ | П | Ц | В | РК | |||

| Без гранул резиновой крошки | 1250 | 800 | 150 | 145 | - | 0,97 | |

| С гранулами резиновой крошки | 1250 | 720 | 150 | 145 | 37,5 | 0,97 | |

Введение необходимого на замес предварительно отвешенного количества резиновой крошки, производилось вручную параллельно с набором инертных материалов непосредственно в подъемный скип. Крошка находилась в сыпучем состоянии без комков.

После 28 суток хранения в нормальных условиях партия образцов была разделена на серии по 6 образцов. Распределение по сериям проводили случайно (при помощи генератора случайных чисел). Для каждой серии рассчитывалось среднее значение прочности при сжатии, среднее квадратичное отклонение, дисперсия и коэффициент вариации прочности.