Файл: 1 анализ организации работ в цехе то2 9 1 Характеристика локомотивного депо Хабаровск ii 9.docx

Добавлен: 07.12.2023

Просмотров: 396

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В настоящее время на элементной базе системы «ОКО» разработан и изготовлен ряд устройств контроля и диагностирования технического состояния как ДГУ и АСРГ тепловоза в целом, так и отдельных узлов и агрегатов. В первую очередь это многофункциональный комплекс для контроля технического состояния тепловоза АРАМИС, который позволяет оценивать работу [2]:

- автоматической системы регулирования мощности тягового генератора тепловоза и ее динамических характеристик;

- скоростных и нагрузочных характеристик дизель-генераторной установки;

- топливной аппаратуры дизеля;

- газовоздушного тракта дизеля;

- рабочих процессов в цилиндрах дизелей;

- эффективности систем охлаждения теплоносителей;

- систем охлаждения тяговых машин;

- допустимой степени вибрации при работе агрегатов ДГУ и ряд других.

Использование устройств системы «ОКО» предоставляет и ряд других возможностей по разработке и изготовлению устройств автоматизации контроля и испытаний тепловозов, оценки их экономической эффективности в эксплуатации, содержании локомотива в надлежащем техническом состоянии. В настоящее время такими, например, являются:

- электронная «топливная рейка», которая устанавливается в баке тепловоза, с индикацией на месте установки датчика. При необходимости данные о расходе и количестве оставшегося топлива могут быть переданы по радиоканалу в кабину машиниста. При заходе на техническое обслуживание накопленная в устройстве информация «сбрасывается» на сервер депо;

- анализатор эффективности работы тепловоза может служить весомым подспорьем машинисту-инструктору, занимающемуся топливной экономичностью тепловоза. Устройство устанавливается в высоковольтной камере и топливном баке тепловоза и контролирует работу, выполняемую ДГУ тепловоза на различных скоростных и нагрузочных режимах, и суммарный расход топлива, затраченный на выполнение данной работы;

- автоматизированная система прогрева, дающая возможность удаленного контроля температурных режимов теплоносителей тепловозов, находящихся в отстое. Система отслеживает температуру воды и масла, может автоматически запускать или останавливать ДГУ, производить набор позиций для ускоренного прогрева дизеля. Данные о тепловозе передаются на терминал контроля и управления на месте дежурного по депо. При необходимости управление тепловозом может осуществляться с терминала контроля.

В значительной мере топливная экономичность тепловоза в эксплуатации зависит от технического состояния топливной аппаратуры дизелей. В каталоге изделий предприятия представлен перечень автоматизированных стендов для ремонта, контроля и испытаний узлов и агрегатов ТА (ТНВД, форсунок, всережимных РЧО, топливоподкачивающих насосов, запорной и регулирующей аппаратуры). Отличительной особенностью стендов является возможность проведения испытаний в автоматическом (без участия оператора) режиме с контролем динамических, т. е. имитирующих работу ТА на режимах близких к эксплуатационными (переходных, при изменении скоростных и нагрузочных режимов работы ДГУ) параметров.

Техническая, технологическая и кадровая оснащенность предприятия позволяет решать и другие задачи, представляющие интерес для совершенствования системы ремонта тягового (и не только) подвижного состава.

2.1 Предлагаемое оборудование

2.1.1 Система проверки секвенции силовых и низковольтных цепей локомотивов

Система проверки секвенции силовых и низковольтных цепей локомотивов представлена на рисунке 2.1

Назначение системы ОКО-Е.

Система ОКО-Е (далее система) предназначена проверки секвенции силовых и низковольтных цепей локомотивов, электрических параметров машин и аппаратов. Встроенная база данных позволяет произвести идентификацию исполнителя, качественную оценку процесса диагностики и автоматическую загрузку данных по беспроводной связи на сервер рабочего места мастера для формирования электронного паспорта локомотива. Возможно применение как в составе диагностических комплексов ОКО различных конфигурации, так и отдельной системой [2].

Рисунок 2.1 – Система ОКО- Е

Описание системы ОКО-Е.

Система состоит из измерительного модуля и переносного терминала оператора. Измерительный модуль посредством щупов подключается к измерительной цепи, при помощи переключателя выбирается параметры измерений, а управление измерением производится исполнителем c терминала по беспроводной связи. В процессе диагностики, исполнитель находится за органами управления (контроллер машиниста), выбирая необходимую проверку из списка на терминале, оператор устанавливает необходимый режим нагружения цепей и нажатием кнопки на экране терминала дает команду на сохранение измеренных данных. Данные диагностики, полученные с измерительного модуля сохраняются в памяти терминала оператора согласно выбранным проверкам. По результатам измерений автоматически строится график отображаемый на дисплее, который сравнивается с эталонным, для электрической цепи данного типа, загруженного в прибор.

Система применяется для контроля следующих параметров:

- проверка секвенции силовых электрических цепей и цепей управления;

- измерение переходных сопротивлений коммутационных аппаратов;

- измерение сопротивлений дугогасительный катушек.

Таблица 2.1 – Измеряемые параметры

| Контролируемый параметр | Диапазон измерения | Предел допускаемой основной погрешности |

| Сопротивление постоянному току | (0,001-50,000)Ом (0,01-500000000)Ом | 0,05 % |

| Напряжение постоянного тока | 50,000мВ, 500,00мВ, 5,0000В, 50,000В, 500,00В, 1000,0В | 0,025 % |

| Напряжение переменного тока частотой1000 Гц | 50,000мВ, 500,00мВ, 5,0000В, 50,000В, 500,00В, 1000,0В | 0,4 % |

| Временной интервал | (1010-3-10)с | 0,005 % |

Состав системы ОКО-Е:

- переносной терминал оператора;

- переносной измерительный блок;

- блок питания для зарядки переносного терминала оператора.

2.1.2 Система контроля качества изоляции силовых кабелей, распределительных устройств, двигателей и генераторов

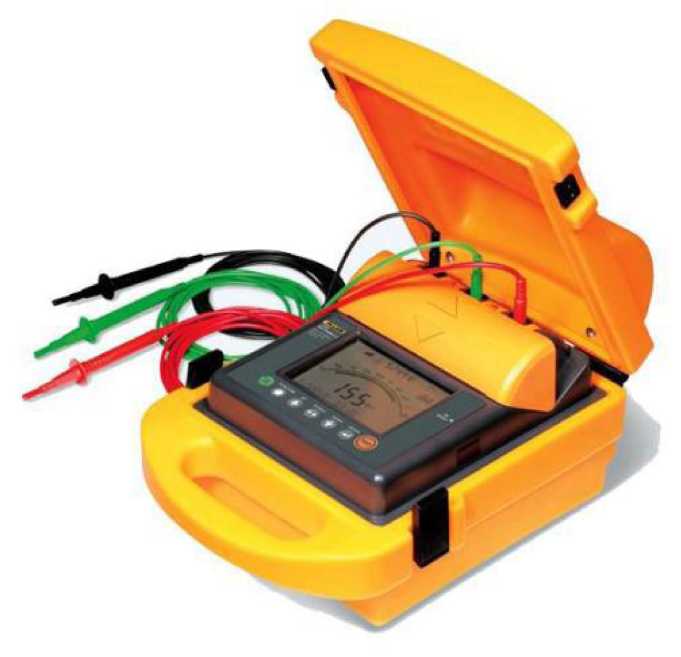

Система контроля качества изоляции силовых кабелей, распределительных устройств, двигателей и генераторов представлена на рисунке 2.2 [1, 2].

Назначение системы ОКО-М.

Предназначен для контроля качества изоляции силовых кабелей, распределительных устройств, двигателей и генераторов с тестовым напряжением от 250 до 5000 В. С его помощью можно производить различные виды измерений - от простейших точечных измерений и проверки на обрыв до тестирования на устойчивость изоляции во времени. Комплекс оснащен программируемым устройством, регистрирующим результаты измерений с возможностью последующей передачи результатов на персональный компьютер и анализа результатов с помощью ПО терминала оператора.

Рисунок 2.2 – Система ОКО-М

Описание системы ОКО-М.

Система контроля качества изоляции силовых кабелей,

распределительных устройств, двигателей и генераторов обеспечивает:

- тестовое напряжение 250 В, 500 В, 1000 В, 2500 В, 5000 В;

- измерение сопротивления до 1 ТОм;

- измерения емкости изоляции и кабеля;

- измерение токов утечки.

Встроенные функции:

- функция защиты исключает эффект поверхностной утечки тока при измерении высокого сопротивления;

- функция сигнализации о наличии тока в измеряемой цепи до 600 В, с отображением типа

напряжения, постоянного или переменного напряжения;

- функция плавного увеличения тестового напряжения от 0 до 5000 Вольт при тестировании на пробой;

- таймер для измерения диэлектрической проницаемости и индекса поляризации.

- обеспечивает хранение 99 результатов измерений. Каждое сохраненное значение имеет уникальное четырехзначное цифробуквенное обозначение, задаваемое пользователем, для облегчения дальнейшего воспроизведения;

- большой цифровой / аналоговый ЖК-дисплей подробно и наглядно отображает результаты измерений.

Область применения системы ОКО-М:

- при испытаниях ТЭД;

- при испытаниях электрических цепей локомотивов.

Таблица 2.2 – Измерение сопротивления изоляции

| Тестовое напряжение (пост.), В | Диапазон | Точность (± от показаний) |

| 250 | 200 КОм до 5 ГОм 5 ГОм до 50 ГОм | 5 % 20 % |

| 500 | 200 КОм до 10 ГОм 10 ГОм до 100 ГОм | 5 % 20 % |

| 1000 | 200 КОм до 20 ГОм 20 ГОм до 200 ГОм | 5 % 20 % |

| 2500 | 200 КОм до 50 ГОм 50 ГОм до 500 ГОм | 5 % 20 % |

| 5000 | 200 КОм до 100 ГОм 100 ГОм до 1 ТОм | 5 % 20 % |

Состав системы ОКО-М:

- переносной терминал оператора;

- переносной измерительный блок;

- блок питания для зарядки переносного терминала оператора.

2.1.3 Система измерения конечного нажатия контакторов

Система измерения конечного нажатия контакторов представлена на рисунке 2.3

Назначение системы ОКО-ДМ.

Контроль момента размыкания контактов с регистрацией усилия размыкания контактов производится щупами подключаемых к контролируемым контактам. Регистрация момента разрыва контакта и усилилия, при отключении контактов, производится модулем М4 автоматически. Измеренное значение индицируется на дисплее модуля.

Опционально предусмотрена передача результатов измерения ОКО-ДМ в базу данных при заказе дополнительного комплекта; оборудования, ПЭВМ, беспроводная точка доступа, ПО.

Описание системы ОКО-ДМ.

Обеспечивает:

- измерение усилие нажатия контактов;

- контроль изменения состояния (замыкание/размыкание) контактов;

- регистрацию и индикацию результатов на дисплее.

Встроенные функции передача результатов измерения по беспроводной связи.

Рисунок 2.3 – Система ОКО-ДМ

Область применения системы ОКО-ДМ:

- коммутационная аппаратура подвижного состава;

- отделения по ремонту коммутационной аппаратуры.