Файл: Федеральное агентство по образованию иркутский государственный технический университет.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 849

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

торцевой поверхности (при наличии пригонки)

Расчетные сопротивления срезу и растяжению болтов

Основные размеры элементов подкрановых балок

Расчетные сопротивления растяжению фундаментных болтовRba

Рис. 9.1 К определению расчетных усилий в разрезной подкрановой балке:

г – схема загружения балки одним краном для определения прогиба

Глава 10

СОЕДИНЕНИЯ ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

_____________________________________________________________

ВВЕДЕНИЕ

Соединения элементов металлических конструкций Наиболее распространенными видами соединений металлических строительных конструкций являются сварные. В настоящее время более 95% стальных конструкций выполняется с соединениями на сварке при изготовлении и более 60% на монтаже. Сварка упрощает конструктивную форму соединения, дает экономию металла, позволяет применять высокопроизводительные механизированные способы, что значительно уменьшает трудоемкость изготовления конструкций. Однако повышенная концентрация напряжений, обусловленная наличием в швах дефектов (подрезы, непровары, поры, шлаковые включения и т.п.), механическая неоднородность сварных швов и возникающие при сварке внутренние остаточные напряжения в соединении усложняют его работу, а в ряде случаях при действии динамических нагрузок и при низких температурах способствуют хрупкому разрушению.

Кроме сварных соединений, в металлических конструкциях применяются болтовые. Относительно малая трудоемкость и простота технологии выполнения, не требующая монтажников высокой квалификации, надежность в работе способствуют их широкому распространению в строительстве при монтаже металлических конструкций. В последнее время болтовые соединения находят применение в основных соединениях при изготовлении конструкций в заводских условиях. Однако болтовые соединения металлоемки по сравнению со сварными, так как имеют стыковые накладки и ослабляют сечения элементов отверстиями для болтов.

10.1. СВАРНЫЕ СОЕДИНЕНИЯ

В современном строительстве для соединения элементов получила распространение главным образом электродуговая сварка. Ограниченное применение находят контактная сварка, газовая, газопрессовая, сварка трением, холодная, ультразвуковая.

10.1.1. Сущность сварки

Сварка представляет собой процесс молекулярного соединения свариваемых металлов путем местного нагрева их до жидкого состояния (сварка плавлением) или вязкого (сварка давлением).

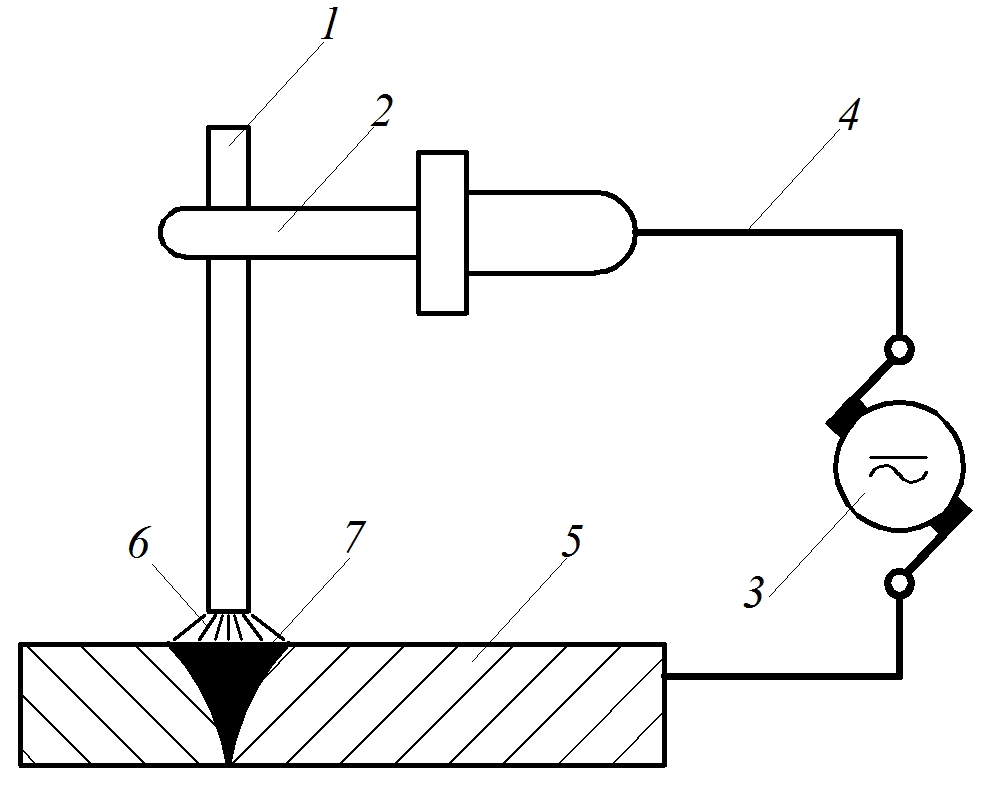

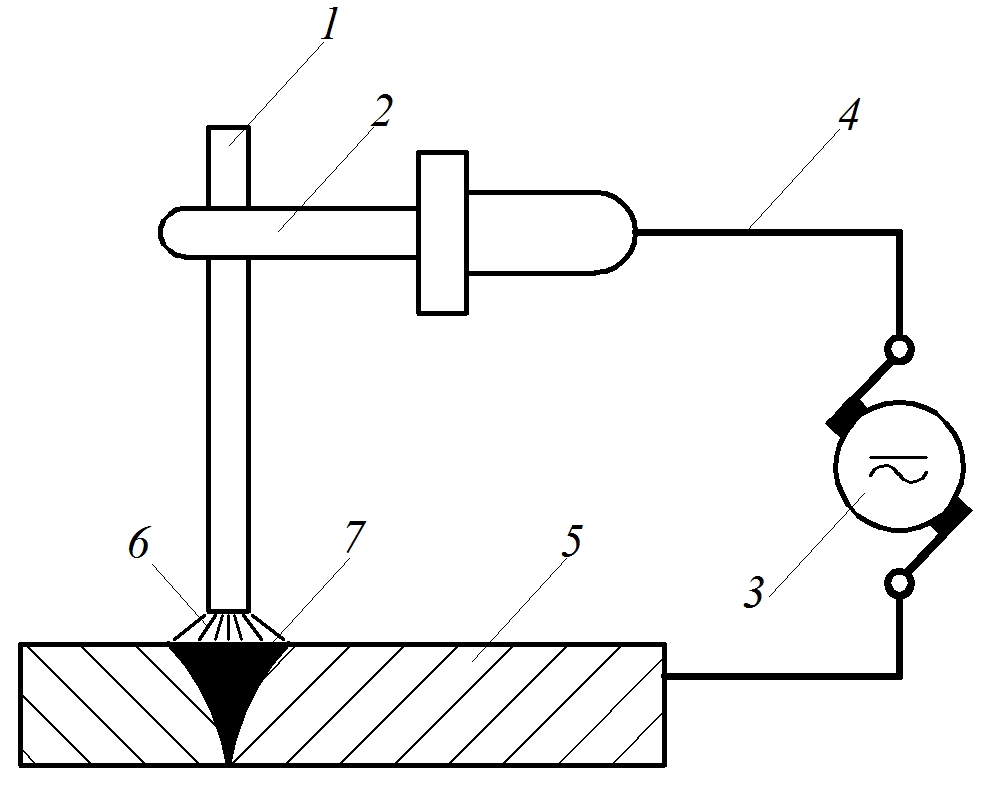

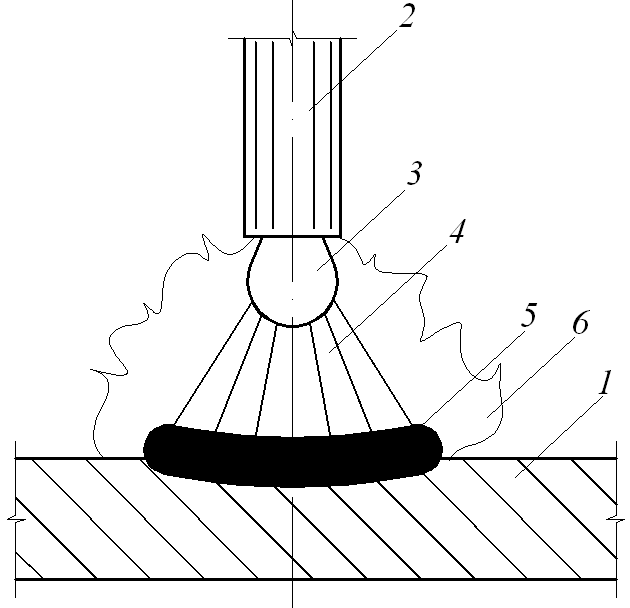

Электродуговая сварка основана на явлении возникновения дуги между металлическим стержнем (электродом) и свариваемыми деталями (рис. 10.1). Дуга, будучи концентрированным источником тепла, расплавляет кромки основного металла и металл электрода, образуя сварной шов.

Рис. 10.1. Схема электродуговой сварки:

1 – металлический электрод; 2 – электрододержатель; 3 – источник тока;

4 – провод; 5 – изделие; 6 – электрическая дуга; 7 – шов

Источником тока могут быть генераторы, дающие постоянный ток, или сварочные трансформаторы, дающие переменный ток.

10.1.2. Способы сварки металлических конструкций

Классификация способов сварки металлоконструкций приведена на рис. 10.2.

В зависимости от среды, в которой происходит дуговой разряд, различают три разновидности электросварки: открытой дугой; закрытой дугой, горящей под слоем флюса; дугой, горящей в среде защитного газа.

В зависимости от условий изготовления и монтажа, конструктивных особенностей узлов и элементов металлоконструкций, основных конструкционных материалов применяются следующие способы электродуговой сварки: ручная, механизированная и автоматическая.

Ручная сварка осуществляется штучными электродами, имеющими специальное покрытие, которое выполняет стабилизирующие, защитные и легирующие функции. Ручная сварка позволяет осуществлять качественное соединение во всех пространственных положениях и в любых погодных условиях. При этом способе длина дуги, подача электрода со скоростью его расплавления и перемещение дуги вдоль свариваемых кромок осуществляется вручную.

Автоматическая и механизированная сварки под флюсом – это способы дуговой сварки, при которых дуга горит между электродом и свариваемым изделием под слоем флюса. Флюс, расплавляясь, обеспечивает надежную защиту расплавленного металла и повышает стабильность горения дуги.

Сварка осуществляется автоматом или полуавтоматом с подачей сварочной проволоки без покрытия.

Рис. 10.2. Классификация способов дуговой сварки металлоконструкций

При механизированной сварке в среде углекислого газа процесс ведется плавящейся голой электродной проволокой на постоянном токе обратной полярности.

В настоящее время широкое распространение получает высокопроизводительная механизированная сварка порошковой проволокой, представляющей собой металлическую трубку-оболочку диаметром 2…3 мм, изготовленную из стальной ленты толщиной 0,2…0,5 мм с запрессованным внутрь порошком шлако- и газообразующих компонентов, которые обеспечивают защиту расплавленного металла от воздуха, необходимое раскисление и легирование. Механизированная сварка порошковой проволокой не уступает ручной сварке по доступности выполнения работ, обеспечивая в то же время высокие производительность и качество.

Электрошлаковая сварка представляет собой разновидность сварки плавлением. Этот тип сварки удобен для вертикальных стыковых швов элементов толщиной 20 мм и более. Процесс сварки ведется голой электродной проволокой под слоем расплавленного шлака Сварочная ванна защищена с боков медными формирующими шов подвижными охлаждаемыми ползунами. Шов получается хорошего качества.

Контактная сварка является одним из видов сварки давлением, основана на нагреве и пластическом деформировании соединяемых элементов. Нагрев металла осуществляется электрическим током, проходящим через детали, находящиеся в плотном контакте. При изготовлении строительных стальных конструкций используют три вида контактной сварки: точечную, шовную и стыковую.

Сварка конструкций является одной из трудоемких операций, удельный вес которой достигает 30% от общей трудоемкости изготовления. Способ сварки зависит от конструктивной формы, толщины свариваемых деталей, расположения, протяженности и сечения швов.

Ручная сварка применяется, главным образом, в труднодоступных местах, при постановке сборочных прихваток, при ремонте сварных соединений и т.п.

Автоматическую сварку под слоем флюса используют для стыковых и угловых прямолинейных швов протяженностью более 500 мм. Ее применяют для поясных швов балок, колонн, укрупнения листовых конструкций и других элементов.

Механизированная сварка несколько менее производительна, чем автоматическая, но весьма эффективна при выполнении прямолинейных и коротких криволинейных швов в нижнем и наклонных положениях, реже – в вертикальном. Механизированная сварка в среде углекислого газа применяют для сварки прерывистых коротких швов и швов, не доступных для сварки автоматом. Наиболее эффективна она при изготовлении решетчатых конструкций,

приварке ребер жесткости, диафрагм, фланцев и т.п.

10.1.3. Ручная дуговая сварка плавящимся электродом

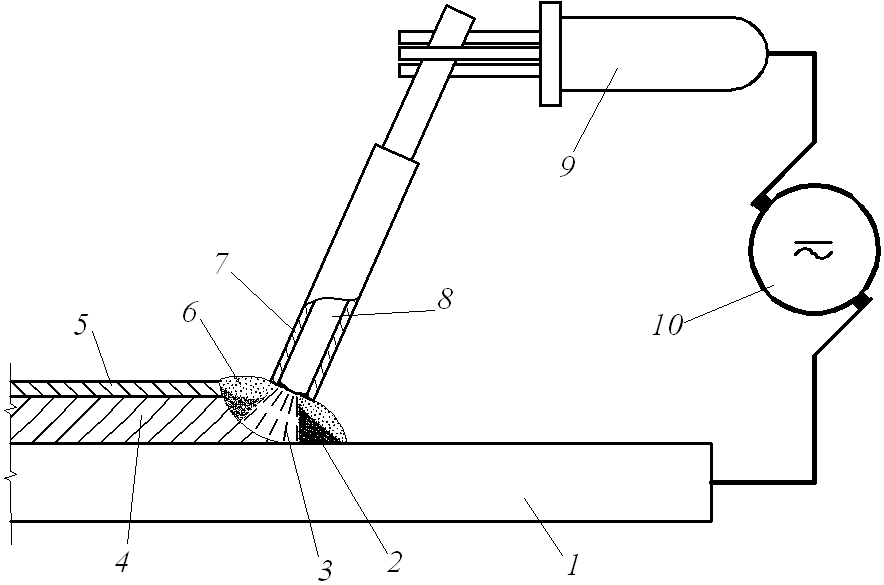

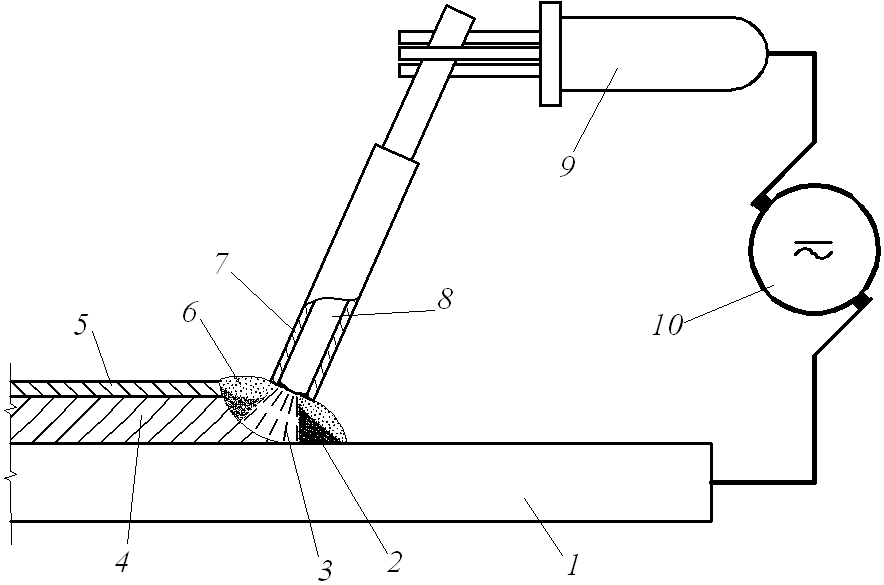

Ручная сварка производится плавящимся металлическим электродом по способу Славянова (рис. 10.3).

Ручная электродуговая сварка универсальна и широко распространена, так как может выполняться в любом пространственном положении. Она часто применяется при монтаже в труднодоступных местах, где механизированные способы сварки не могут быть применены. Меньшая глубина проплавления основного металла и меньшая производительность ручной сварки из-за пониженной силы применяемого тока, а также меньшая стабильность ручного процесса (по сравнению с автоматической сваркой под флюсом) являются недостатками ручной сварки.

Сущность способа. Источником энергии при ручной дуговой сварке является электрическая дуга, которая возбуждается между свариваемым металлом и электродом.

На рис. 10.4 схематически изображены основные элементы сварочной дуги.

Рис. 10.3. Ручная сварка металлическим электродом:

1 – свариваемый металл; 2 – сварочная ванна; 3 – сварочная дуга; 4 – наплавленный металл; 5 – шлаковая корка; 6 – жидкий шлак; 7 – покрытие электрода; 8 – стержень электрода; 9 – электрододержатель; 10 – источник питания

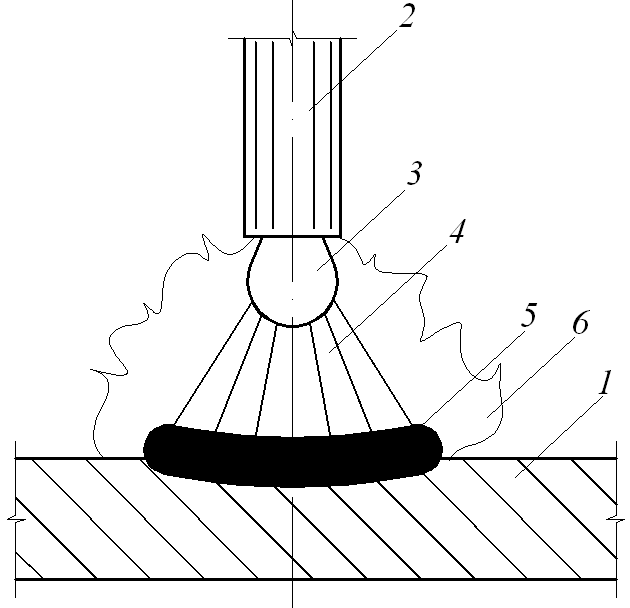

Рис. 10.4. Схема сварочной дуги:

1 – изделие (анод); 2 – электрод (катод); 3 – капля расплавленного металла;

4 – положительный столб дуги; 5 – ванна; 6 – пламя (ореол)

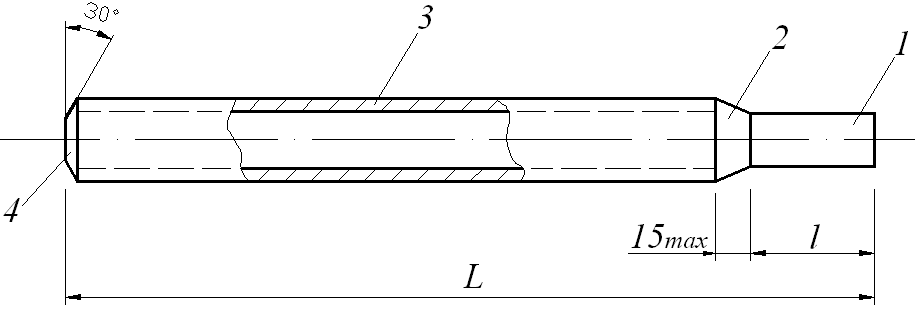

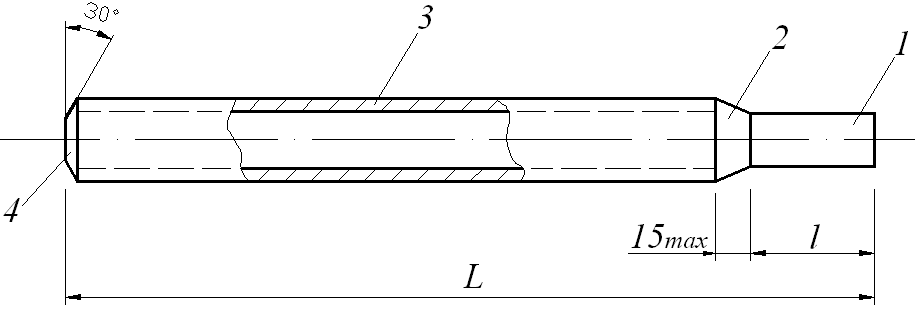

Плавящийся электрод представляет собой металлический стержень, на поверхность которого нанесено покрытие определенного состава и толщины (рис. 10.5).

Рис. 10.5. Покрытый металлический электрод:

1 – стержень; 2 – участок перехода;

3 – покрытие; 4 – контактный торец без покрытия

Размеры, классификацию и общие технологические требования к обмазанным электродам регламентирует ГОСТ 9467-75*. Стандартные размеры электродов приведены в табл. 10.1.

Таблица 10.1

Размеры электродов

Ходовые диаметры электродной проволоки 3…6 мм. Диаметр электрода определяется диаметром стержня без учета толщины покрытия.

С уменьшением диаметра или увеличением длины электрода увеличивается его омическое сопротивление, что влечет за собой увеличение нагрева электрода при сварке. Если нагрев будет чрезмерным, то электрод будет быстро плавиться (течь) или преждевременно будут сгорать органические составляющие покрытия, не выполняя своих защитных функций.

Электродное покрытие служит для защиты сварочной ванны от воздействия воздуха и для улучшения структуры металла шва (раскисления и легирования металла сварочной ванны), а также для облегчения ведения процесса сварки (стабилизации дугового разряда). С этой целью в состав покрытия включаются следующие основные элементы:

– шлакообразующие, снижающие скорость остывания наплавленного металла под слоем шлака, что способствует выходу на поверхность пузырьков газов и различных неметаллических включений;

– газообразующие, защищающие расплавленный металл от воздействия азота и кислорода;

– раскисляющие, связывающие кислород и рафинирующие наплавленный металл (освобождающие шов от шлаковых включений и вредных примесей);

– легирующие, повышающие механические характеристики шва и придающие ему специальные свойства (жаростойкость, износоустойчивость, коррозийную стойкость);

– стабилизирующие, ионизирующие дуговой промежуток;

– стальные порошки, повышающие производительность сварки, дающие экономию дефицитных ферросплавов и электродной проволоки и улучшающие стабильность дуги.

Ввиду разнообразия высококачественных покрытий электроды классифицируются не по составу покрытия, а по результатам механических испытаний образцов наплавленного металла и сварного стыкового соединения.

СОЕДИНЕНИЯ ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

_____________________________________________________________

ВВЕДЕНИЕ

Соединения элементов металлических конструкций Наиболее распространенными видами соединений металлических строительных конструкций являются сварные. В настоящее время более 95% стальных конструкций выполняется с соединениями на сварке при изготовлении и более 60% на монтаже. Сварка упрощает конструктивную форму соединения, дает экономию металла, позволяет применять высокопроизводительные механизированные способы, что значительно уменьшает трудоемкость изготовления конструкций. Однако повышенная концентрация напряжений, обусловленная наличием в швах дефектов (подрезы, непровары, поры, шлаковые включения и т.п.), механическая неоднородность сварных швов и возникающие при сварке внутренние остаточные напряжения в соединении усложняют его работу, а в ряде случаях при действии динамических нагрузок и при низких температурах способствуют хрупкому разрушению.

Кроме сварных соединений, в металлических конструкциях применяются болтовые. Относительно малая трудоемкость и простота технологии выполнения, не требующая монтажников высокой квалификации, надежность в работе способствуют их широкому распространению в строительстве при монтаже металлических конструкций. В последнее время болтовые соединения находят применение в основных соединениях при изготовлении конструкций в заводских условиях. Однако болтовые соединения металлоемки по сравнению со сварными, так как имеют стыковые накладки и ослабляют сечения элементов отверстиями для болтов.

10.1. СВАРНЫЕ СОЕДИНЕНИЯ

В современном строительстве для соединения элементов получила распространение главным образом электродуговая сварка. Ограниченное применение находят контактная сварка, газовая, газопрессовая, сварка трением, холодная, ультразвуковая.

10.1.1. Сущность сварки

Сварка представляет собой процесс молекулярного соединения свариваемых металлов путем местного нагрева их до жидкого состояния (сварка плавлением) или вязкого (сварка давлением).

Электродуговая сварка основана на явлении возникновения дуги между металлическим стержнем (электродом) и свариваемыми деталями (рис. 10.1). Дуга, будучи концентрированным источником тепла, расплавляет кромки основного металла и металл электрода, образуя сварной шов.

Рис. 10.1. Схема электродуговой сварки:

1 – металлический электрод; 2 – электрододержатель; 3 – источник тока;

4 – провод; 5 – изделие; 6 – электрическая дуга; 7 – шов

Источником тока могут быть генераторы, дающие постоянный ток, или сварочные трансформаторы, дающие переменный ток.

10.1.2. Способы сварки металлических конструкций

Классификация способов сварки металлоконструкций приведена на рис. 10.2.

В зависимости от среды, в которой происходит дуговой разряд, различают три разновидности электросварки: открытой дугой; закрытой дугой, горящей под слоем флюса; дугой, горящей в среде защитного газа.

В зависимости от условий изготовления и монтажа, конструктивных особенностей узлов и элементов металлоконструкций, основных конструкционных материалов применяются следующие способы электродуговой сварки: ручная, механизированная и автоматическая.

Ручная сварка осуществляется штучными электродами, имеющими специальное покрытие, которое выполняет стабилизирующие, защитные и легирующие функции. Ручная сварка позволяет осуществлять качественное соединение во всех пространственных положениях и в любых погодных условиях. При этом способе длина дуги, подача электрода со скоростью его расплавления и перемещение дуги вдоль свариваемых кромок осуществляется вручную.

Автоматическая и механизированная сварки под флюсом – это способы дуговой сварки, при которых дуга горит между электродом и свариваемым изделием под слоем флюса. Флюс, расплавляясь, обеспечивает надежную защиту расплавленного металла и повышает стабильность горения дуги.

Сварка осуществляется автоматом или полуавтоматом с подачей сварочной проволоки без покрытия.

Рис. 10.2. Классификация способов дуговой сварки металлоконструкций

При механизированной сварке в среде углекислого газа процесс ведется плавящейся голой электродной проволокой на постоянном токе обратной полярности.

В настоящее время широкое распространение получает высокопроизводительная механизированная сварка порошковой проволокой, представляющей собой металлическую трубку-оболочку диаметром 2…3 мм, изготовленную из стальной ленты толщиной 0,2…0,5 мм с запрессованным внутрь порошком шлако- и газообразующих компонентов, которые обеспечивают защиту расплавленного металла от воздуха, необходимое раскисление и легирование. Механизированная сварка порошковой проволокой не уступает ручной сварке по доступности выполнения работ, обеспечивая в то же время высокие производительность и качество.

Электрошлаковая сварка представляет собой разновидность сварки плавлением. Этот тип сварки удобен для вертикальных стыковых швов элементов толщиной 20 мм и более. Процесс сварки ведется голой электродной проволокой под слоем расплавленного шлака Сварочная ванна защищена с боков медными формирующими шов подвижными охлаждаемыми ползунами. Шов получается хорошего качества.

Контактная сварка является одним из видов сварки давлением, основана на нагреве и пластическом деформировании соединяемых элементов. Нагрев металла осуществляется электрическим током, проходящим через детали, находящиеся в плотном контакте. При изготовлении строительных стальных конструкций используют три вида контактной сварки: точечную, шовную и стыковую.

Сварка конструкций является одной из трудоемких операций, удельный вес которой достигает 30% от общей трудоемкости изготовления. Способ сварки зависит от конструктивной формы, толщины свариваемых деталей, расположения, протяженности и сечения швов.

Ручная сварка применяется, главным образом, в труднодоступных местах, при постановке сборочных прихваток, при ремонте сварных соединений и т.п.

Автоматическую сварку под слоем флюса используют для стыковых и угловых прямолинейных швов протяженностью более 500 мм. Ее применяют для поясных швов балок, колонн, укрупнения листовых конструкций и других элементов.

Механизированная сварка несколько менее производительна, чем автоматическая, но весьма эффективна при выполнении прямолинейных и коротких криволинейных швов в нижнем и наклонных положениях, реже – в вертикальном. Механизированная сварка в среде углекислого газа применяют для сварки прерывистых коротких швов и швов, не доступных для сварки автоматом. Наиболее эффективна она при изготовлении решетчатых конструкций,

приварке ребер жесткости, диафрагм, фланцев и т.п.

10.1.3. Ручная дуговая сварка плавящимся электродом

Ручная сварка производится плавящимся металлическим электродом по способу Славянова (рис. 10.3).

Ручная электродуговая сварка универсальна и широко распространена, так как может выполняться в любом пространственном положении. Она часто применяется при монтаже в труднодоступных местах, где механизированные способы сварки не могут быть применены. Меньшая глубина проплавления основного металла и меньшая производительность ручной сварки из-за пониженной силы применяемого тока, а также меньшая стабильность ручного процесса (по сравнению с автоматической сваркой под флюсом) являются недостатками ручной сварки.

Сущность способа. Источником энергии при ручной дуговой сварке является электрическая дуга, которая возбуждается между свариваемым металлом и электродом.

На рис. 10.4 схематически изображены основные элементы сварочной дуги.

Рис. 10.3. Ручная сварка металлическим электродом:

1 – свариваемый металл; 2 – сварочная ванна; 3 – сварочная дуга; 4 – наплавленный металл; 5 – шлаковая корка; 6 – жидкий шлак; 7 – покрытие электрода; 8 – стержень электрода; 9 – электрододержатель; 10 – источник питания

Рис. 10.4. Схема сварочной дуги:

1 – изделие (анод); 2 – электрод (катод); 3 – капля расплавленного металла;

4 – положительный столб дуги; 5 – ванна; 6 – пламя (ореол)

Плавящийся электрод представляет собой металлический стержень, на поверхность которого нанесено покрытие определенного состава и толщины (рис. 10.5).

Рис. 10.5. Покрытый металлический электрод:

1 – стержень; 2 – участок перехода;

3 – покрытие; 4 – контактный торец без покрытия

Размеры, классификацию и общие технологические требования к обмазанным электродам регламентирует ГОСТ 9467-75*. Стандартные размеры электродов приведены в табл. 10.1.

Таблица 10.1

Размеры электродов

| Диаметр стержня электрода d, мм | Длина электрода L (мм) со стержнем из проволоки | |

| углеродистой или легированной | высоколегированной | |

| 1,6; 2 | 225 или 250 | 225 или 250 |

| 2,5; 3 | 350 | 250 |

| 4 | 400 или 450 | 350 |

| 5; 6; 8; 10; 12 | 450 | 350 или 450 |

Ходовые диаметры электродной проволоки 3…6 мм. Диаметр электрода определяется диаметром стержня без учета толщины покрытия.

С уменьшением диаметра или увеличением длины электрода увеличивается его омическое сопротивление, что влечет за собой увеличение нагрева электрода при сварке. Если нагрев будет чрезмерным, то электрод будет быстро плавиться (течь) или преждевременно будут сгорать органические составляющие покрытия, не выполняя своих защитных функций.

Электродное покрытие служит для защиты сварочной ванны от воздействия воздуха и для улучшения структуры металла шва (раскисления и легирования металла сварочной ванны), а также для облегчения ведения процесса сварки (стабилизации дугового разряда). С этой целью в состав покрытия включаются следующие основные элементы:

– шлакообразующие, снижающие скорость остывания наплавленного металла под слоем шлака, что способствует выходу на поверхность пузырьков газов и различных неметаллических включений;

– газообразующие, защищающие расплавленный металл от воздействия азота и кислорода;

– раскисляющие, связывающие кислород и рафинирующие наплавленный металл (освобождающие шов от шлаковых включений и вредных примесей);

– легирующие, повышающие механические характеристики шва и придающие ему специальные свойства (жаростойкость, износоустойчивость, коррозийную стойкость);

– стабилизирующие, ионизирующие дуговой промежуток;

– стальные порошки, повышающие производительность сварки, дающие экономию дефицитных ферросплавов и электродной проволоки и улучшающие стабильность дуги.

Ввиду разнообразия высококачественных покрытий электроды классифицируются не по составу покрытия, а по результатам механических испытаний образцов наплавленного металла и сварного стыкового соединения.