Файл: белорусский государственный технологический университет.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 1073

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

РАЗРАБОТКА СОСТАВОВ И ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПОЛУЧЕНИЯ БИОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ В СИСТЕМЕ CaO–Al2O3–ZrO2–P2O5

Целью настоящей работы является разработка составов масс и технологических параметров получения биокерамики в системе CaO–Al2O3–ZrO2–P2O5.

В качестве сырьевых материалов для синтеза керамических мате- риалов выбраны следующие, мас. %: диоксид циркония ZrO2 (ч, ТУ 6–09–2786–77) – 0–50; карбонат кальция CaCO3 (хч, ГОСТ 4530)

– 28;гидроортофосфат аммония (NH4)2HPO4 (чда, ГОСТ 3772) – 22; ок- сид алюминия (чда, ТУ 6–09–426–75) – 0–50.

Экспериментальные образцы изготавливались следующим обра- зом. Сырьевые материалы подвергались сухому совместному помолу в планетарной шаровой мельнице РМ 100 Retsch в течение 20 мин до остатка на контрольном сите № 0063 в количестве не более 1–2 мас.%. Образцы формовались методом полусухого прессования в виде цилин- дров диаметром 12,1 мм на лабораторном прессе при давлении 8–12 МПа. Сушка полуфабриката проводилась в сушильном шкафу SNOL 58/350 при температуре 100±5 °С, обжиг – в электрической ла- бораторной печи SNOL 1,6,2,5.1/13,5-Y1 при температурах ((1300– 1500)±10) °С с выдержкой при максимальной температуре – 1 ч. Ско- рость подъема температуры составляла 250 °С/ч.

Визуальная оценка обожженных образцов показала, что они ха- рактеризуются равномерной окраской белого цвета. Текстура образцов на изломе пористая.

Общая усадка синтезированных материалов, равна нулю, что объясняется выделением газообразных CO

2 и NH3, образующихся при разложении карбоната кальция и гидроортофосфата аммония, которые разобщают частицы керамической составляющей, затрудняя спекание. Как известно, спекание циркониевой и корундовой керамики осуществ- ляется по твердофазному механизму, однако ввиду присутствия в кера- мической массе соединений кальция, являющихся плавнями второго рода, в спекании также участвует и жидкая фаза.

Значения водопоглощения образцов при температуре обжига 1300 °С составляют 28,8–35,8 %; при 1400 °С – 25,5–30,7 %; при 1500 °С – 21,3–30,0 %. Показатели открытой пористости и кажущейся

плотности варьируются в пределах: 1300 °С – 48,7–51,8 % и1408– 1752 кг/м3; 1400 °С – 44,0–47,3 % и 1148–1792 кг/м3; 1500 °С – 41,1–

47,8 % и 1509–1977 кг/м3 соответственно.

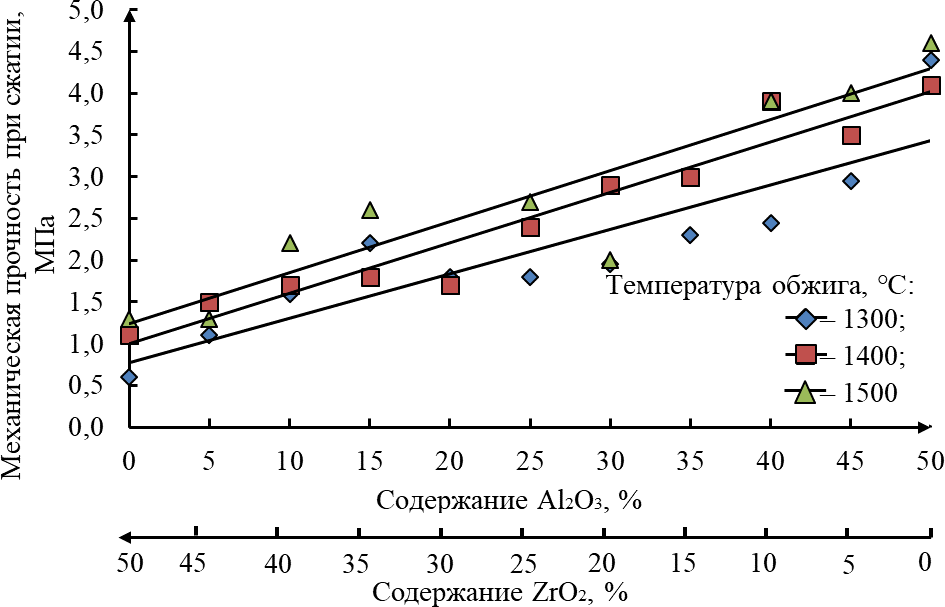

Показатели механической прочности при сжатии (Galdabini Quasar 100) образцов, синтезированных при температуре 1300 °С, ле- жат в интервалеот0,60 до 4,40 МПа; при 1400 °С – от 1,1 до 4,1 МПа; при 1500 °С – от 1,30 до 4,60 МПа.

Увеличение прочностных характеристик полученных материа- лов при повышении содержания оксида алюминия, введенного взамен диоксида циркония (рисунок 1), а также температуры обжига, что, по- нашему мнению, связано с интенсификацией процессов спекания.

Увеличение прочностных характеристик полученных материа- лов при повышении содержания оксида алюминия, введенного взамен диоксида циркония (рисунок 1), а также температуры обжига, что, по- нашему мнению, связано с интенсификацией процессов спекания.Рисунок 1 – Зависимость механической прочности при сжатии образцов от содержания оксида алюминия, введенного

взамен диоксида циркония

С помощью рентгенофазового анализа (ДРОН-2) установлено, что в керамических материалах, полученных в системе CaO–Al2O3– ZrO2–P2O5, могут присутствовать следующие кристаллические фазы: бадделеит ZrO2 (моноклинная сингония), диоксид циркония ZrO2 (тет- рагональная сингония), корунд α-Al2O3, ортофосфат кальцияCa3(PO4)2, ортофосфат алюминия AlPO4 и однокальциевый алюминат CaAl2O3.

На электронно-микроскопических снимках (электронный микро- скоп JSM–5610 LV с системой химического анализа EDX JED–2201 JEOL) определяются кристаллы изометрической формы диаметром 1– 10 мкм, принадлежащие, вероятно, бадделеиту, а также зерна корунда короткопризматической формы размером от 2 до 20 мкм.

В изучаемых образцах присутствуют поры щелевидной и округ- лой формы, их величина составляет от 1 до 200 мкм. Распределение пор по поверхности изделий неравномерное.

УДК 666.3

Студ. Е.В. Шокаль Науч. рук. ст. преп., канд. техн. наук А.Н. Шиманская (кафедра технологии стекла и керамики, БГТУ)

1 ... 102 103 104 105 106 107 108 109 ... 137

РАЗРАБОТКА СОСТАВОВ И ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПОЛУЧЕНИЯ КАЛЬЦИЙ-ФОСФАТНЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

С ИСПОЛЬЗОВАНИЕМ МЕТОДА СВС

Целью работы является разработка составов и технологических параметров получения керамических изделий на основе фосфатов каль- ция с использованием СВС в растворе; установление закономерностей влияния соотношения восстановителя и окислителя (φ) в системе Ca(NO3)2 – (NH4)2HPO4 – NH4NO3 – восстановитель (где восстанови- тель – лимонная кислота, карбамид и гексаметилентетрамин) на фазо- вый состав и структуру материалов, образующихся в процессе СВС в растворе; а также выявление особенностей струтуро- и фазообразова- ния пористых керамических материалов, полученных на основе синте- зированных фосфатов кальция, в зависимости от состава керамической массы и температурно-временных параметров термообработки.

Для приготовления реакционных растворов использовались сле- дующие химические реагенты: тетрагидрат нитрата кальция Са(NO3)2∙4H2O (ГОСТ 4142); гидроортофосфат аммония (NH4)2HPO4 (ГОСТ 3772);лимонная кислота С6Н8О7 (ГОСТ 908);карбамид СН4N2O (ГОСТ 2081); гексаметилентетраминC6H12N4 (ГОСТ 1381); аммиак вод- ный, х. ч. NH4OH (ГОСТ 3760);азотная кислота HNO3 (ГОСТ 4461). Растворы для проведения синтеза готовились следующим образом. В стеклянный стакан объемом 500 мл сливались водные растворы Са(NO3)2∙4H2Oконцентрацией 0,12–0,17 г/мл и восстановителя – 0,06– 0,56 г/мл. Объемы растворов составляли 50 мл. Соотношение восстано- вителя к окислителю – 1,0–2,8. Полученная смесь

перемешивалась с по- мощью магнитной мешалкой в течение 10 мин при комнатной темпе- ратуре. Далее с помощью NH4OH рН раствора доводился до 9,5, после чего в него по каплям добавлялось 30 мл раствора (NH4)2HPO4 концен- трацией 0,13 г/мл. После этого образовавшийся белый осадок раство- рялся концентрированной HNO3, а pH раствора доводился до 1. Затем прозрачный раствор выдерживался в течение 2 ч при температуре 70 ⁰ С в сушильном шкафу SNOL 58/350 (Литва). При нагревании по- лученного раствора до 185–425 ⁰ C происходило его воспламенение.

Установлено, что при использовании в качестве восстановителя лимонной кислоты в синтезированных материалах идентифицируется

пирофосфат кальция Ca2P2O7, который является основной кристалли- ческой фазой; карбамида – пирофосфат кальция, оксиапатит Ca10(PO4)6O, ортофосфат кальция Ca3(PO4)2, полифосфат кальция Ca2P6O17; гексаметилентетрамина – пирофосфат кальция и оксиапатит. Определено, что увеличение соотношения восстановителя к окисли- телю в изучаемых системах приводит к снижению дисперсности мате- риала. На втором этапе исследований на основе материалов, синтези- рованных методом СВС в растворах, получены образцы кальций-фос- фатной керамики. Для этого синтезированные материалы растирались в агатовой ступке для дезагрегации. Тонина помола регулировалась остатком на сите № 0063 – не более 1 %. Затем с помощью механиче- ского пресса MatestC15N (Италия) сформованы образцы в виде цилин-