Файл: белорусский государственный технологический университет.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 1110

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

дров с диаметром 12 мм. Давление прессования составляло 10–15 МПа. После формования образцы обжигались в электрической пе- чиSNOLHT450/16 Nabertherm (Литва) при 1100, 1150 и 1200 °C с вы- держкой при максимальной температуре 1 ч. В результате проведенных исследований синтезированы образцы пористой кальций-фосфатной керамики со следующим комплексом физико-химических свойств: во- допоглощение – 13,9–48,4 %; открытая пористость – 23,5–56,3 %; ка- жущаяся плотность – 1145–2214 кг/м3; механическая прочность при сжатии – 0,8–20,7 МПа.

Выявлено, что значения физико-химических свойств синтезиро- ванных материалов определялись как качественным фазовым составом исходных материалов, полученных в процессе СВС в растворе, так и их количественным соотношением. Формирование пирофосфата кальция в результате осуществления СВС в растворе позволило получить кера- мический материал, который отличался более высокими физико-хими- ческими свойствами. Присутствие оксиапатита, наоборот, приводило к снижению прочностных характеристик до 0,80–2,00 МПа. Следова- тельно, можно сделать вывод, что температуры обжига 1100–1200 ℃ недостаточно для спекания материала, содержащего оксиапатит. Ана- лиз экспериментальных данных показал, что оптимальным комплексом физико-химических свойств характеризуются керамические образцы, полученные с использованием материалов, синтезированных в системе Са(NO3)2 – (NH4)2HPO4 – С6Н8О7: водопоглощение – 13,9–40,9 %;

открытая пористость – 31,3–56,1 %; кажущаяся плотность – 1370–2214 кг/м3; механическая прочность при сжатии – 3,9–19,85 МПа. Их фазовый состав представлен пирофосфатом кальция Ca

2P2O7 и вит- локитом Ca3(PO4)2. Керамика оптимального состава отличается биоло- гической активностью, на ее поверхности наблюдалось формирование фосфатов кальция через 7 сут. выдерживания в SBF-растворе.

УДК 666.3

Студ. Д.А. Боровко Науч. рук. ст. преп., канд. техн. наук А.Н. Шиманская (кафедра технологии стекла и керамики, БГТУ)

ИМПЛАНТАТОВ В СИСТЕМЕ Na2O–CaO–SiO2–P2O5

Целью работы является разработка составов керамических масс и технологических параметров получения пористых кальций-фосфат- ных материалов с использованием 3D-печати.

В связи с тем, что свойства пористого керамического материала зависят от степени спекания твердой матрицы (перегородок между по- рами) и характера пористости, в настоящем исследовании для активи- зации процесса спекания использовались добавки боя кварцевого стекла (ГОСТ 15130) и стеклогранулята биоактивного стекла 45S5. Указанные добавки вводились в количестве 2,5–10,0 мас. % сверх 100% Сырьевыми компонентами для варки биоактивного стекла слу-

жили дигидроортофосфат кальция Са(Н2РО4)2 (чда, ГОСТ 10091); ок- сид кальция CaO (чда, ГОСТ 8677); карбонат натрия Na2CO3 (хч, ГОСТ 83) и диоксид кремния нанодисперсный аморфный (ГОСТ 14922).Стекло синтезировалось в газовой печи периодического дей- ствия в корундовом тигле емкостью 0,5 л с выдержкой при температуре 1450 °С в течение 1 ч. Скорость нагрева шихты при варке составляла 250 °С/ч, точность измерения температуры оптическим пирометром –

±10 °С. При достижении однородности стекломассы тигли извлекали из печи, стекломассу вырабатывали в воду с целью грануляции.

Экспериментальные образцы готовились следующим образом. Смеси гидроксиапатита, полученного методом жидкофазного синтеза, и добавок подвергались совместному мокрому помолу в лабораторной

шаровой мельнице BML-2 (DAIHAN) в течение 30–60 мин для гомоге- низации. Влажность приготовленных керамических масс составляла 45,0 мас. %. Изделия формовались методом экструзии на 3D-принтере. Сформованные образцы подвергались сушке в сушильном шкафу SNOL 58/350 при температуре 60±5 °С, а затем обжигу в электрической лабораторной печи SNOL 1,6,2,5.1/13,5-Y1 при температурах 500–1200 °С. Скорость набора температуры составляла 2–4 °С/мин. Выдержка при максимальной температуре – 60 мин.

Обожженные образцы характеризовались равномерной окраской белого цвета. Текстура на изломе пористая. Физико-химические свой- ства определялись в соответствии с ГОСТ 30534, ГОСТ 2409, ГОСТ Р 57606 (таблица).

Таблица – Технологические и физико-химические свойства керамики полученной в температурном интервале обжига 500–1200 ℃

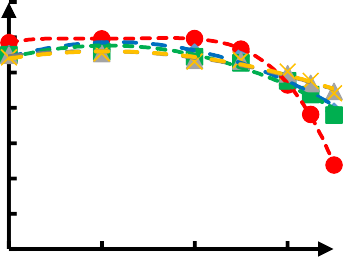

Анализ полученных экспериментальных данных показал, что в температурном интервале обжига 500–900 ℃ показатели водопоглоще- ния, открытой пористости и кажущейся плотности имеют постоянные значения, следовательно, спекание керамики на основе гидроксиапа- тита начинается при температурах 900–1000 ℃ (рисунок).

а) Содержание биостекла,

Открытая пористость,%

70 мас.% (сверх 100 %):

70 мас.% (сверх 100 %):

60

60

50

50

40

40

30

20

10

0

500 700 900 1100

Температура обжига, ℃

– 0,0;

– 2,5;

– 5,0;

– 7,5;

– 10,0

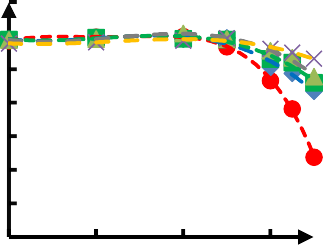

б) Содержание кварцевого стекла, мас.% (сверх 100 %):

Открытая пористость,%

70 – 0,0;

70 – 0,0;

60 – 2,5;

60 – 2,5;

50 – 5,0;

50 – 5,0;

40 – 7,5;

40 – 7,5;

30 – 10,0

30 – 10,0

20

10

0

500 700 900 1100

Температура обжига, ℃

Рисунок – Зависимость открытой пористости образцов, полученных

с добавками стеклогранулята биоактивного стекла (а) и боя кварцевого стекла (б), от температуры обжига

Основной кристаллической фазой синтезированной керамики яв- ляется гидроксиапатит, в материале, термообработанном при 1100–1200 ℃, диагностируется также трехкальциевый фосфат. Необхо- димая макропористость полученного материала обеспечивается за счет моделирования и 3D-печати. Пористость в микроскопическом мас- штабе формируется в процессе термообработке благодаря применения добавок биоактивного и кварцевого стекол, а также подобранным тех- нологическим режимам получения материалов. Синтезированная кера- мика является биологически активной, на ее поверхности наблюдается формирование фосфатов кальция через 7 сут выдерживания в SBF-рас- творе.

Выявлено, что значения физико-химических свойств синтезиро- ванных материалов определялись как качественным фазовым составом исходных материалов, полученных в процессе СВС в растворе, так и их количественным соотношением. Формирование пирофосфата кальция в результате осуществления СВС в растворе позволило получить кера- мический материал, который отличался более высокими физико-хими- ческими свойствами. Присутствие оксиапатита, наоборот, приводило к снижению прочностных характеристик до 0,80–2,00 МПа. Следова- тельно, можно сделать вывод, что температуры обжига 1100–1200 ℃ недостаточно для спекания материала, содержащего оксиапатит. Ана- лиз экспериментальных данных показал, что оптимальным комплексом физико-химических свойств характеризуются керамические образцы, полученные с использованием материалов, синтезированных в системе Са(NO3)2 – (NH4)2HPO4 – С6Н8О7: водопоглощение – 13,9–40,9 %;

открытая пористость – 31,3–56,1 %; кажущаяся плотность – 1370–2214 кг/м3; механическая прочность при сжатии – 3,9–19,85 МПа. Их фазовый состав представлен пирофосфатом кальция Ca

2P2O7 и вит- локитом Ca3(PO4)2. Керамика оптимального состава отличается биоло- гической активностью, на ее поверхности наблюдалось формирование фосфатов кальция через 7 сут. выдерживания в SBF-растворе.

УДК 666.3

Студ. Д.А. Боровко Науч. рук. ст. преп., канд. техн. наук А.Н. Шиманская (кафедра технологии стекла и керамики, БГТУ)

1 ... 103 104 105 106 107 108 109 110 ... 137

РАЗРАБОТКА СОСТАВОВ И ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ

ИМПЛАНТАТОВ В СИСТЕМЕ Na2O–CaO–SiO2–P2O5

Целью работы является разработка составов керамических масс и технологических параметров получения пористых кальций-фосфат- ных материалов с использованием 3D-печати.

В связи с тем, что свойства пористого керамического материала зависят от степени спекания твердой матрицы (перегородок между по- рами) и характера пористости, в настоящем исследовании для активи- зации процесса спекания использовались добавки боя кварцевого стекла (ГОСТ 15130) и стеклогранулята биоактивного стекла 45S5. Указанные добавки вводились в количестве 2,5–10,0 мас. % сверх 100% Сырьевыми компонентами для варки биоактивного стекла слу-

жили дигидроортофосфат кальция Са(Н2РО4)2 (чда, ГОСТ 10091); ок- сид кальция CaO (чда, ГОСТ 8677); карбонат натрия Na2CO3 (хч, ГОСТ 83) и диоксид кремния нанодисперсный аморфный (ГОСТ 14922).Стекло синтезировалось в газовой печи периодического дей- ствия в корундовом тигле емкостью 0,5 л с выдержкой при температуре 1450 °С в течение 1 ч. Скорость нагрева шихты при варке составляла 250 °С/ч, точность измерения температуры оптическим пирометром –

±10 °С. При достижении однородности стекломассы тигли извлекали из печи, стекломассу вырабатывали в воду с целью грануляции.

Экспериментальные образцы готовились следующим образом. Смеси гидроксиапатита, полученного методом жидкофазного синтеза, и добавок подвергались совместному мокрому помолу в лабораторной

шаровой мельнице BML-2 (DAIHAN) в течение 30–60 мин для гомоге- низации. Влажность приготовленных керамических масс составляла 45,0 мас. %. Изделия формовались методом экструзии на 3D-принтере. Сформованные образцы подвергались сушке в сушильном шкафу SNOL 58/350 при температуре 60±5 °С, а затем обжигу в электрической лабораторной печи SNOL 1,6,2,5.1/13,5-Y1 при температурах 500–1200 °С. Скорость набора температуры составляла 2–4 °С/мин. Выдержка при максимальной температуре – 60 мин.

Обожженные образцы характеризовались равномерной окраской белого цвета. Текстура на изломе пористая. Физико-химические свой- ства определялись в соответствии с ГОСТ 30534, ГОСТ 2409, ГОСТ Р 57606 (таблица).

Таблица – Технологические и физико-химические свойства керамики полученной в температурном интервале обжига 500–1200 ℃

| Применяемая добавка | Значение показателя | ||||

| водопо- глощение, % | открытая пористость, % | кажущаяся плотность, кг/м3 | механическая прочность при сжатии, МПа | общая усадка, % | |

| Без добавок | 10,0–49,6 | 23,8–59,7 | 1200–2380 | 4,1–41,8 | 10,5–27,8 |

| Бой кварце- вого стекла | 25,0–51,6 | 43,4–60,7 | 1142–1745 | 1,5–22,0 | 10,8–23,8 |

| Биоактивное стекло | 29,6–48,6 | 49,3–59,7 | 1228–1666 | 0,6–15,0 | 11,9–22,1 |

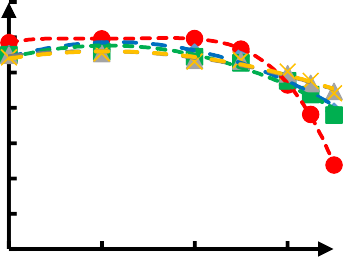

Анализ полученных экспериментальных данных показал, что в температурном интервале обжига 500–900 ℃ показатели водопоглоще- ния, открытой пористости и кажущейся плотности имеют постоянные значения, следовательно, спекание керамики на основе гидроксиапа- тита начинается при температурах 900–1000 ℃ (рисунок).

а) Содержание биостекла,

Открытая пористость,%

70 мас.% (сверх 100 %):

70 мас.% (сверх 100 %):  60

60 40

4030

20

10

0

500 700 900 1100

Температура обжига, ℃

– 0,0;

– 2,5;

– 5,0;

– 7,5;

– 10,0

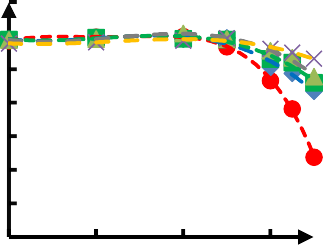

б) Содержание кварцевого стекла, мас.% (сверх 100 %):

Открытая пористость,%

50 – 5,0;

50 – 5,0; 30 – 10,0

30 – 10,020

10

0

500 700 900 1100

Температура обжига, ℃

Рисунок – Зависимость открытой пористости образцов, полученных

с добавками стеклогранулята биоактивного стекла (а) и боя кварцевого стекла (б), от температуры обжига

Основной кристаллической фазой синтезированной керамики яв- ляется гидроксиапатит, в материале, термообработанном при 1100–1200 ℃, диагностируется также трехкальциевый фосфат. Необхо- димая макропористость полученного материала обеспечивается за счет моделирования и 3D-печати. Пористость в микроскопическом мас- штабе формируется в процессе термообработке благодаря применения добавок биоактивного и кварцевого стекол, а также подобранным тех- нологическим режимам получения материалов. Синтезированная кера- мика является биологически активной, на ее поверхности наблюдается формирование фосфатов кальция через 7 сут выдерживания в SBF-рас- творе.