ВУЗ: Московский государственный агроинженерный университет имени В.П. Горячкина

Категория: Методичка

Дисциплина: Не указана

Добавлен: 06.02.2019

Просмотров: 2001

Скачиваний: 7

Z4 = 2Z3 х. Поэтому угловая скорость вала саттелита в два раза превышает угловую скорость водила Н ω3 = 2ωн .

Радиус смещения оси вала саттелита относительно оси вращения

водила Н - r1 равен радиусу кривошипа r2 вала саттелита. Так как ход ножа S = 2 (r1 + r2) = 84мм. то r1 = r2 = 21мм.

При равенстве r1 = r2 траекторией абсолютного движения оси шейки кривошипа вала саттелита, а следовательно и оси подшипника головки ножа будет отрезок прямой линии, равный ходу ножа S = 2 (r1 + r2)

Построение траектории абсолютного движения оси шейки кривошипа вала саттелита необходимо начать с вычерчивания двух полуокружностей радиусов r1 + r2 и r1 из центра ″О″и водила Н, расположенного на оси х на расстоянии r1 + r2 от начала координат.

Разделим обе полуокружности на одинаковое количество равных частей (достаточно на 6 частей) обозначим буквами О′о и О″о положение осей вала саттелита(О′) и шейки кривошипа вала саттелита(О″), соответствующих углов поворота водила Н, нtо = 0

При повороте на уго нt1 = 30° ось вала саттелита займет

положение О1′.

За это же время вал саттелита, вращаясь в противоположном направлении с угловой скоростью 3=2н , повернется относительно оси О′1, на угол

3t1 = 2 нt1 = 60° и ось шейки кривошипа О″ из положения О0″

перейдет в положение О1″. Точка О1″лежит на оси х (как и точка Оо″). Это следует из рассмотрения ΔОО1′О1″. В этом равнобедренном треугольнике один угол (вершина О) по условию равен нt1 = 30°, второй (вершина О′1) между равными сторонами ОО1′ и О1′О1″ равен 180 - (2 нt1 = 60°) = 120°.

Следовательно и третий угол с вершиной О1″ равен 30° .

Повороту водила Н на угол нt2 = 60° будет соответствовать поворот вала саттелита вокруг оси О′2 по направлению часовой стрелки на

угол ω3t2 = 2ωнt2 = 120° и ось шейки кривошипа переместиться из точкиО″1 в точку О″2, совпадающую с точкой О′о. Это утверждение следует из рассмотрения равнобедренного треугольника ОО′2О″2. В нем угол при вершине О равен по условию 60°, угол при вершине О′2 равен 180-120 = 60°. Естественно третий угол также равен 60°. Следовательно треугольник ОО′2О″2 равносторонний и сторона ОО″2 = r1=r2= ОО′0.

Повороту водила на углы ωнt3=90°; ωнt4 =120°; ωнt5 = 150° и ωнt6 =180° будут соответствовать углы поворота вала саттелита относительно осей О′3, О′4, О′5, О′6 в противоположном направлении соответственно на углы -

ω3t3 = 2ωнt3 = 180°; ω3t4 = 2ωнt4=240°;

ω3t5 = 2ωнt5=300° и ω3t6 = 2ωнt6=360°.

Соответственно ось шейки кривошипа из положения О″2 переместится в точку О″3 совпадающую с центром О, далее в точку О″4 совпадающую с точкой О′6, затем в точку О″5 и наконец в точку О″6.

Студент может самостоятельно убедиться, рассмотрев по аналогии с вышеизложенным, равносторонний или равнобедренный треугольники ОО′4О″4 И ОО′5О″5.

*Построенную траекторию выделить утолщенной линией.

II. Расчет технологических и энергетических показателей работы основных рабочих органов молотилок зерноуборочных комбайнов

Заданием предусмотрено определить

- загрузку основных рабочих органов и молотилки в целом;

- потери зерна в соломе, полове, просыпанием в щели и неплотности, распылом и в целом за молотилкой;

- пропускную способность молотилки на данном фоне;

- параметры вентилятора для очистки комбайна;

- мощность на привод барабана (ротора), остальных рабочих органов комбайна, передвижение комбайна (агрегата) по полю и суммарную на работу уборочного агрегата.

Заданием предусмотрено построить

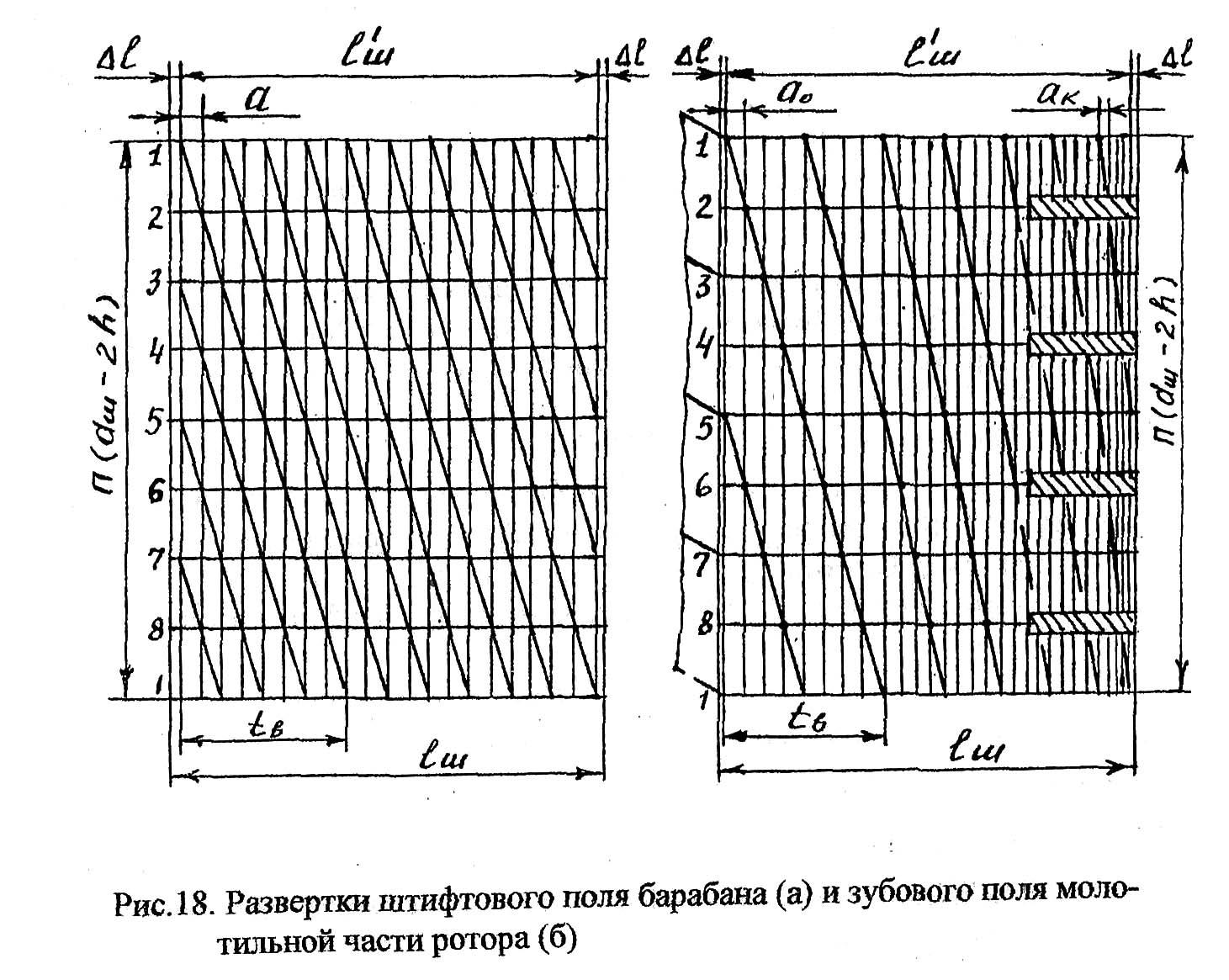

- развертку штифтового поля барабана (зубового поля ротора);

- графики изменения ускорения барабана (ротора) в функции приведенной подачи;

- график изменения общих потерь зерна за молотилкой в функции приведенной подачи;

- график энергобаланса комбайна (агрегата).

-

Определение загрузки рабочих органов и молотилки в целом

Подача зерна

,

кг/с. (23)

Подача соломы

,

кг/с, (24)

где

- коэффициент соломистости. Значение

находят по заданному в каждом варианте

отношению

,

в котором масса зерна принята за единицу.

Фактическая подача

или

,

кг/с. (25)

Приведенная подача

или

,

кг/с , (26)

где

- стандартное значение коэффициента

соломистости, соответствующее отношению

массы соломы к массе зерна

.

В соответствии с найденной величиной приведенной подачи необходимо выбрать типоразмер подходящего зерноуборочного комбайна.

Для подач q3,5 ...4,0 можно использовать комбайны ПН-100 или КЗС-3, q5,5...6,0 кг/с - СК-5М и Енисей - 1200 - 1, q9...9,5 кг/с - Дон - 1500, для подач q12...13 - CК - 10В и Дон - 2600ВД.

-

Определение потерь зерна недомолотом в соломе

Для барабанно-дековых молотильно-сепарирующих устройств (МСУ) и аксиально-роторных молотильно-сепарирующих систем (МСС) осевой запитки с рабочими органами бильного типа потери зерна недомолотом в соломе можно рассчитать по единой зависимости

,%,

(27)

где

- количество зерна, невымолоченного у

первой планки деки (для аксиально-роторных

МСУ - в заходной части), %;

- количество зерна,

невымолоченного на входе в молотильное

пространство МСУ(МСС) при подаче

;

- коэффициент

интенсивности вымолота зерна по длине

молотильного (рабочего) пространства

МСУ(МСС);

- коэффициент

интенсивности вымолота при подаче

;

- коэффициенты

пропорциональности;

- приращение подачи;

- номинальная

подача или пропускная способность,

кг/с;

- приведенная

подача массы в МСУ (МСС), определенная

в разделе 2.1.;

- полная длина молотильного пространства МСУ (МСС).

Для бильных и штифтовых барабанно-дековых МСУ она равна длине деки (=д), а у аксиально-роторных (=м+с). В литературе д обозначает длину деки, а м и с длины молотильной и сепарирующей частей а.-р. МСС.

При определении

потерь зерна недомолотом

в соломе, схода

и сепарации зерна Sм

для а.-р. МСС с тангенциальной запиткой

(комбайн

ПН - 100) в формулы 27,28 и 29 необходимо вместо полной длины (=1,65м) молотильного пространства (формула 27) или длины молотильной части (=0,68м - формулы 28 и 29) подставлять значения / (полная длина активных зон молотильного пространства) и /м (длина активной зоны молотильной части МСС).

Из-за необходимости

осевого смещения обрабатываемой массы

при ее движении по деке и сепарирующим

решеткам молотильной части на полную

ее длину м

за один оборот вокруг ротора, часть деки

и сепарирующих поверхностей (от правой

боковины молотилки) не участвуют в

работе. Применительно к параметрам

молотильной части МСС комбайна ПН - 100:

длина м=0,68

м, диаметр кожуха ротора 0,65 м, угол

обхвата ротора декой и сепарирующей

решеткой

,

угол наклона направителей осевого

смещения массы

=580

из полной длины м=0,68м

активно используется только 70…75%

(/м=0,47…0,51)

и не используется 25…30%. Полная же длина

активных зон молотильного пространства

/=/м+с

будет составлять 1,44…1,48 м (длина

сепарирующей части с=0,97м).

Значения показателей для расчета потерь зерна недомолотом и сепарации зерна в МСУ (МСС) различных комбайнов приведены в табл. 3.

Таблица 3

Значения показателей

для определения

и

|

|

Показатели |

||||||

|

Тип комбайнов |

Р0, % |

[q], кг/с |

кр |

м/, м |

b0, 1/м |

кb |

|

|

ПН-100 |

26…30 |

3,5 |

2,5 |

0,68/1,65 |

3,0 |

0,20 |

3,5…3,9 |

|

К3С-3 |

25…28 |

3,2 |

2,5 |

0,65/0,65 |

5,3 |

0,90 |

2,0…2,2 |

|

СК-5М |

25…28 |

5,0 |

2,5 |

0,78/0,78 |

5,3 |

0,90 |

2,0…2,2 |

|

Енисей-1200-1 |

24…27 |

5,5 |

2,5 |

0,68/0,68 |

5,4 |

0,90 |

2,1…2,4 |

|

Дон-1500 |

28…32 |

8,0 |

2,0 |

0,92/0,92 |

4,8 |

0,40 |

1,8…1,95 |

|

СК-10В |

8…10 |

11,0 |

1,0 |

1,10/2,30 |

1,5 |

0,12 |

3,4…3,6 |

|

Дон-2600ВД |

8…10 |

12,0 |

1,0 |

1,10/2,60 |

1,5 |

0,12 |

3,4…3,6 |

-

Определение сепарации зерна в МСУ

Сепарацию зерна в пределах молотильного пространства для МСУ различных модификаций и типов можно определить по зависимости

(28)

где Ем - сход зерна из МСУ с соломой на начало сепаратора грубого

вороха.

Сход вымолоченного зерна с соломой, в свою очередь, определим по уравнению

,%,

(29)

где

-

коэффициент сепарации зерна, 1/м; е

- 2,71 - основание

натурального логарифма; lм

-

длина деки (молотильной части кожуха

ротора),

м.

Коэффициент сепарации зависит от большого количества факторов, среди которых одним из главных является величина приведенной подачи массы. В функции подачи зависимость имеет вид

где

-

пропускная способность МСУ или молотилки

в целом, кг/с;

-

конкретная (реальная или расчетная)

величина приведенной подачи в комбайн

(молотилку);

- номинальное значение коэффициента

сепарации, соответствующее загрузке,

равной пропускной способности

.

Значения

и

для

различных МСУ приведены в табл.

3.

2.4. Определение основных параметров штифтового барабана (ротора). Построение развертки штифтового поля

Общее количество штифтов на барабане:

- из условия допустимых потерь зерна недомолотом [Рн] = 0,5, %.

,

(30)

где

-

приведенная подача массы в комбайн;

- удельная допустимая подача массы на

I штифт;

- из условия размещения на конкретном барабане или роторе

,

(31)

где

-

число заходов винтовой линии;

- рабочая

длина штифтового барабана (ротора),

мм;

- расстояние между следами, мм (для

аксиально-роторных МСУ среднее расстояние

).

Число заходов

винтовой линии

,

где

-

число планок барабана или гребенок

ротора;

-

показатель кратности.

У штифтовых

барабанов число планок МП

обычно равно числу Mб

бичей или в 1,25 раза больше, а у роторов

МГ

= (1…2)Мб;

показатели кратности

у

барабанов равны

2, а у роторов

3 или 4.

Рабочая длина

,

где lш-

полная длина штифтового барабана равна

длине бильного

(lб)

у классических МСУ и длине бильной

молотильной части у роторных;

=

18…22

мм

- для

штифтовых барабанов;

=

5...10 мм

- для а.-р.

устройств.

Длина окружности барабана по основанию штифтов (ротора - по основанию зубьев).

,

где

-

диаметр барабана (ротора) по крайним

точкам штифтов

(зубьев),

мм;

h - высота штифтов или зубьев, мм.

Шаг винтовой линии tв=аМП(Г).

Для аксиально-роторных МСУ расстояние между следами выбирается переменным по зависимости

,

(32)

где а0

- начальное

расстояние между следами, мм;

-

шаг убывания а;

i-

номер винта

- ближайшее

целое число, большее чем

(здесь Zi

порядковый номер зуба).

Среднее значение расстояния между следами находят так:

,

мм. (33)

У MCC

роторных зерно-рисоуборочных комбайнов

CК-IOPB

и Дон-2600ВДР в пределах молотильной зоны

длиной

1100 мм

размещено

5 полных

винтов

(i

= I...5)

и два разреженных винта (i

=

6 и

7) зубьев,

начальное расстояние между следами a0=

47 мм, шаг

убывания

= 3 мм,

конечное расстояние aк

= 29 мм и

аср=

38 мм. С

целью повышения устойчивости рабочего

процесса и снижения энергоемкости в

первых двух винтах устанавливают острые

зубья

(

<

0,1 мм)

уменьшенной высоты (

h1

== 60 мм

- CK-IOPB

и Дон-2600ВДР).

На остальной

части МСУ размещают неострые зубья (с

толщиной кромки

= 1,5...2,0 мм)

увеличенной высоты

(h2

= 68 мм

- CK-IOPB и

Дон-2600 ВДР).

Образцы разверток штифтового поля барабана и зубового поля ротора представлены на рис. 18.

Рис.18. Развертки штифтового поля барабана (а) и зубового поля молотильной части ротора (б)

Уточнить потери зерна недомолотом за штифтовым аппаратом

,

%, (34)

где

- пропускная способность штифтового

МСУ с размещенным на развертке количеством

штифтов (зубьев);

- удельная допустимая подача массы на

один штифт (зуб),

кг/с.

Основные данные для расчетов параметров развертки и потерь зерна за штифтовым МСУ приведены в табл. 4.

Таблица 4

Справочные данные по расчету штифтовых (зубовых) МСУ

|

Тип МСУ |

lш, м |

|

a, мм |

h, мм |

dш,мм |

|

mв |

кп(г) |

|

|

Штифтовое классическое |

lб |

18 - 22 |

25 - 29 |

64 - 70 |

dб |

0,025 - 0,045 |

3 - 5 |

2 |

- |

|

Зубовое аксиально - роторное |

lб |

5 - 10 |

а0 = 47

|

60 и 68 |

dб+ 42 |

0,18 - 0,22 |

2 |

4 |

|

-

Определение мощности, потребной на работу барабана (ротора)

Полная мощность на работу барабана (ротора)

N = N1 + N2 , (35)

где N1 - мощность на рабочий процесс; N2 - мощность на преодоление сопротивлений холостого хода барабана (ротора).

Первую составляющую можно определить по выражению

кВт,

(36)

где q - приведенная подача, кг/с; u - окружная скорость бичей или штифтов (зубьев), м/с; f - коэффициент пропорциональности (протаскивания или перетирания).

Мощность на преодоление сопротивлений холостого хода определяют по зависимости

N2 = ( ax u + bx u3) 10-3 , кВт, (37)

где аx- сила трения в опорах барабана и боковых поверхностей барабана (ротора) о воздух, приведенная к крайней точке бичей или штифтов, Н ; bx- коэффициент, характеризующий вентиляторное сопротивление лобовых поверхностей барабана (ротора), Нс2/м2.

ах = 0,01а0m,

где а0 - сила трения в расчете на 100 кг массы барабана (ротора); m - масса барабана (ротора), кг.

Для бильных барабанов и роторов аоб = 0,85...0,9 Н, для штифтовых барабанов àош = 5...5,5 Н на каждые 100 кг массы.

Из-за сравнительно малого количества зубьев в молотильной части ротора а о а - р ш = 2,0…2,5 H на 100 кг массы.

bx = b0 l,

где b0 - значение коэффициента в расчете на I м длины барабана или ротора; l - длина барабана (ротора), м.

Для бильных барабанов bоб = 0,065 Нc2 /м3 , бильных роторов bоа-рб = 0,06…0,07 Нс2/м3 (0,06…0,064 - роторы МСС с тангенциальной запиткой, 0,065…0,07 - роторы с лопастной заборной частью МСС с осевой запиткой), штифтовых барабанов и зубовой части роторов аксиально-роторных МСУ bош = 0,045 Нс2 /м3.

-

Определение углового ускорения барабана

и построение графика

Из основного уравнения работы барабана имеем

,

(38)

где

-

момент инерции вращающихся масс комбайна,

приведенный к валу барабана (ротора),

кгм2;

- угловая

скорость барабана, с-1;

N/дв

- часть мощности двигателя, которая

может пойти на привод барабана (ротора),

кВт.

При известной окружной скорости бичей (планок, штифтов и т.п.) u и диаметре барабана (ротора) по крайним точкам d

.

Часть мощности двигателя N/дв находим из выражения

N/дв = Nдв - Nро - Nп, (39)

где Nдв - эксплуатационная мощность двигателя комбайна, кВт; Nро - мощность на привод всех рабочих органов комбайна кроме барабана (ротора), кВт; Nп - мощность на передвижение комбайна (агрегата), кВт.

Значения Nп

определяют по выражениям 59, 63 или 64,

приведенным в пункте 2.11. Поскольку

зависимость

-

убывающая линейная функция и ее

график - прямая

линия, то для его построения достаточно

иметь две точки (рис.18):