Файл: 1 Анализ способов обработки глубоких отверстий, конструкций инструментов для глубокого сверления, сил, действующих на сверло, факторов, оказывающих влияние на силы, моделей контакта при трении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 123

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

(2.9)

(2.9)

(2.10)

2.3 Взаимодействие выступов контактирующих поверхностей, маслоемкость

При контактировании двух шероховатых поверхностей под влиянием нормальной нагрузки первыми вступают в контакт пары выступов, для которых сумма высот выступа первой поверхности и противолежащего ему выступа второй поверхности будет наибольшей. По мере увеличения нагрузки в контакт будут вступать все новые пары противостоящих выступов, обладающие всё меньшей суммой высот. Вступившие в контакт выступы деформируются вначале упруго, а затем, когда нагрузка превысит некоторую критическую величину - пластически и точнее упруго - пластически, поскольку основа материала, на которой расположен пластически деформирующийся выступ, будет упруго проседать. С возрастанием нагрузки происходит упругая деформация волн, на которых расположены микронеровности. Упругая деформация волн ведёт к увеличению контурной площади и вследствие этого к увеличению числа выступов, воспринимающих нагрузку. Поскольку высота выступов различна, деформация разных выступов одной и той же поверхности будет различной. Наиболее сильно будут деформироваться пары выступов, имеющих наибольшую высоту, выступы, высота которых меньше средней даже при высоких нагрузках, обыкновенно не вступают в контакт. Если контактируют поверхности тел с разной твёрдостью, то выступы более твёрдой поверхности внедряются в выступы сопряжённой поверхности. Выступы более мягкой поверхности при этом расплющиваются и изменяют свою форму. В этом случае на свойства контакта будет влиять микрогеометрия поверхности более твёрдого тела и механические свойства более мягкого [61].

Основополагающими работами, в которых подробно описано взаимодействие шероховатых поверхностей, а также влияние шероховатости твердых тел на трение и износ являются работы И.В. Крагельского [61, 11, 12, 5], В.С. Комбалова [56, 57], Л.В. Горячевой [24] и других авторов [20, 23, 22, 49]. Экспериментальные исследования [70] показывают, что шероховатость поверхностей валков и заготовки существенно влияет на количество смазки, поступающей в очаг деформации при прокатке. Поперечная шероховатость поверхностей валков и прокатываемого металла увеличивает объем смазки, находящейся в очаге деформации. Продольная (с рисками, направленными вдоль оси прокатки) и однородная изотропная шероховатость уменьшают толщину слоя смазки в очаге деформации по сравнению с ее толщиной при гладких поверхностях валков и прокатываемого металла [70].

Несмотря на исследования [16, 40, 41, 17, 88] важным параметром, характеризующим взаимодействие пар трения, является смачиваемость рабочих поверхностей обуславливаемая толщиной масляной пленки. Приведенные в работе [67] данные показывают, что при постоянном давлении толщина масляной пленки зависит от величины шероховатости поверхностей контактирующих пар. Имеющиеся исследования относятся к поверхностям с направленным микрорельефом, образованным при их лезвийной обработке.

Исследования маслоемкости поверхностей с различным микрорельефом, показанные в работе [6], проводили “капельным” методом на образцах прямоугольной формы размером 250 х 75 х 15 мм, c чистотой обработки поверхности Ra 1,2…9,8 мкм. В работе установлено, что форма и размеры смоченной площади образца зависят от его шероховатости, характера микрорельефа, давления в зоне контакта, скорости перемещения эталонного ролика и смазки.

Определение маслоемкости поверхностей с одинаковой по высоте шероховатостью показало, что при прочих равных условиях смачиваемость поверхностей, имеющих микрорельеф с равномерно распределенными микровыступами и микровпадинами, в 1,2…1,3 раза выше смачиваемости направленного микрорельефа, полученного в результате лезвийной обработки.

Среди различных методов механической обработки процессы сверления, а в данном случае глубокого сверления, выделяются высокой интенсивностью теплообразования, которая может приводить к нежелательным структурно – фазовым изменениям в поверхностном слое направляющих элементов, их преждевременному износу и выходу из строя инструмента. Особенностью процесса сверления является неодинаковое тепловыделение в различных точках каждой из режущих кромок инструмента [54]. Кроме того, как известно, силы резания жаропрочных сталей и сплавов обычно значительно (в полтора – три раза) превышают силы резания при обработке обычных конструкционных сталей. Поэтому затраты работы и количества выделившегося тепла на единицу срезанного объема металла для жаростойких сталей и сплавов будут больше. Кроме того, теплопроводность данных материалов существенно (в полтора – два раза) меньше, чем, например, теплопроводность углеродистых сталей [39, 9, 61]. А температура поверхности соприкосновения трущихся тел играет важнейшую роль в процессе трения и износа [65]. Скорость относительного движения трущихся тел оказывает влияние на процесс трения и износа не непосредственно, а через температуру. Образование нароста при трении и его исчезновение обусловлено изменением температуры, хотя на опыте наблюдается появление и исчезновение нароста в зависимости от изменения скорости [65].

Состояние поверхности, в частности, микрорельеф, поверхности направляющих элементов в значительной мере предопределяет условия трения в очаге деформаций металла при глубоком сверлении. Это в свою очередь влияет на силовые параметры процесса, температуру в зоне деформаций. Учитывая, что продольная и поперечная шероховатости различны в большинстве случаев, для оценки качества поверхности следует учитывать направление неровностей обработки.

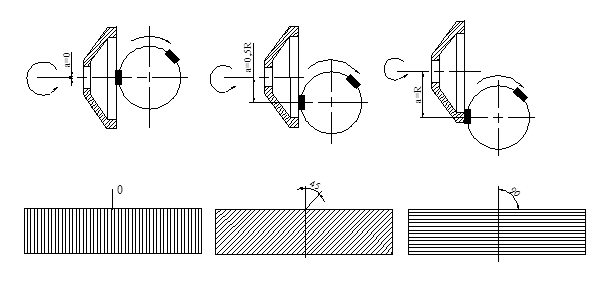

Взаимодействие поверхностей направляющих сверла глубокого сверления и обрабатываемого отверстия более подробно описано в работе [52], а направление неровностей поверхности учтено в инструменте для обработки глубоких отверстий с внутренним удалением стружки, в корпусе которого установлены режущие пластины и опорные элементы [83, 51]. Варьируя расположением оси чашечного круга относительно оси сверла, при изготовлении инструмента, создается различное направление микронеровностей на направляющих элементах (рисунок 17).

Рисунок 17–Схема базирования различного направления микронеровностей на направляющих.

Наиболее распространенным методом понижения температуры до настоящего времени остается применение смазочно-охлаждающих технологических сред (СОТС) с различным составом, расходом и способом подачи в зону резания (трения) и оказывающим охлаждающее и смазывающее действие. До настоящего времени исследования СОТС были направлены, в основном, на исследование их смазочно-охлаждающего и транспортирующего действия [66, 13]. Вместе с тем, при глубоком сверлении они оказываются и своего рода разделителем направляющих инструмента и обрабатываемой поверхности.

При обработке отверстия при глубоком сверлении инструменту сообщают вращение и осевое перемещение. Периферийный резец создает направление следов микронеровностей на поверхности обрабатываемого отверстия под углом 90º к оси сверла. При этом радиальная составляющая силы резания, возникающая при срезании режущими элементами стружки, действует через опорные элементы на поверхность обрабатываемого отверстия.

При существующей схеме подготовки инструмента для глубокого сверления направляющие обрабатываются в сборе с головкой сверла периферией шлифовального круга прямого профиля. Тем самым создается направление следов микронеровностей под углом 90º к оси сверла, которое впоследствии при высверливании глубоких отверстий совпадает с направлением следов микронеровностей обрабатываемого отверстия. В точках касания под воздействием радиальной силы развиваются высокие удельные давления, приводящие к взаимному внедрению поверхностей на разную глубину (рисунок 18).

Так как инструмент при сверлении имеет и осевое перемещение, то происходит деформация гребешков микронеровностей как обрабатываемого отверстия, так и направляющих элементов.

Рисунок 18–Схема взаимного внедрения шероховатых поверхностей при

совпадении направлений микронеровностей

Особенностью взаимодействия двух шероховатых поверхностей, таких как поверхности направляющих элементов и обрабатываемого отверстия является то, что одна и та же поверхность направляющих в процессе обработки контактирует с постоянно обновляющейся поверхностью обрабатываемого отверстия.

Соответственно высота микронеровностей контактирующих поверхностей в определенный момент времени будет характеризоваться как:

– максимальная высота микронеровностей поверхности направляющих.

– максимальная высота микронеровностей поверхности направляющих.  – максимальная высота неровностей обрабатываемого отверстия.

– максимальная высота неровностей обрабатываемого отверстия.Таким образом, если при скольжении контактирующих поверхностей вначале идет процесс приработки, сопровождающийся изменением микрогеометрии, в результате которого устанавливается некоторая постоянная шероховатость характерная для определенных условий трения то при взаимодействии поверхности направляющих элементов с поверхностью обрабатываемого отверстия при глубоком сверлении установление некоторой постоянной шероховатости не происходит и характерен процесс постоянного изменения микрогеометрии поверхностного слоя, который можно характеризовать как процесс постоянной приработки.

О деформации гребешков микронеровностей говорится и в работе [43]. Такое внедрение является наиболее сильным на малых подачах рисунок 19.

Рисунок 19–Влияние подачи на коэффициент трения на направляющих многокромочных режущих головок: v = 49,5м/мин, пара трения: ВК 8 – Сталь 20Х [43]

При контакте шероховатых поверхностей помимо общей маслоемкости стыка необходимо учитывать количество и объемы масляных карманов, которые образуются в замкнутых контурах. Данный фактор особенно важен при контактах со значительными пластическими деформациями, которые имеют место при воздействии направляющих на обрабатываемое отверстие при глубоком сверлении.

Результаты моделирования контакта поверхностей с одинаковыми параметрами микронеровностей при различных сочетаниях направлений микронеровностей, представленные в работе [54], позволяют сделать вывод о том, что наиболее благоприятным сочетанием микронеровностей с точки зрения образования масляных карманов является угловой диапазон 20˚…50˚ (рисунок 20). В данном диапазоне наблюдается максимальное количество локальных замкнутых контуров с относительно большими объемами.

Рисунок 20–Количество масляных карманов при контакте шлифованных

поверхностей (Ra = 0,33 мкм, сближение 0,35 R max) [54]

Из изложенного следует, что при взаимодействии направляющих элементов и обрабатываемого отверстия возможно сочетание микрорельефов шероховатых поверхностей инструмента и изделия, попадающих в вышеуказанный диапазон. Образующиеся при этом масляные карманы или замкнутые контуры содержат жидкость, которая находится в состоянии гидростатического равномерного сжатия и не может вытечь из кармана, ни в каком направлении. То есть между изделием и направляющими элементами появляется несжимаемая прослойка, которая не позволяет микронеровностям направляющих полностью внедриться в поверхность обрабатываемого отверстия. Именно этим явлением может быть объяснен эффект снижения момента трения и, соответственно, износа контактирующих поверхностей с различным типом направлений неровностей.

2.4 Особенности в обозначении микрорельефов направляющих поверхностей сверла

Исходя из существующих условий обработки глубоких отверстий и взаимодействия двух шероховатых поверхностей, возникает вопрос терминологии в обозначении микрорельефов взаимодействующей пары: поверхность направляющих – поверхность обрабатываемого отверстия.

Рассмотрим существующее на данный момент взаимодействие микронеровностей обрабатываемого отверстия и направляющих элементов. Проанализировав движение стебля по обрабатываемому отверстию и взяв за единицу времени 1 сек, получим, что при продвижении стебля на 0,5 мм в глубь обрабатываемого отверстия детали, головка сверла проворачивается вокруг своей оси 3,3…4,3 раза.

Схема направлений микронеровностей, получаемых на поверхности обрабатываемого отверстия, представлена на рис. 34 а и 34 б для сверлильных головок диаметром 75 мм и 55 мм, соответственно, в относительных координатах X,Y (X – глубина сверления, Y – радиус инструмента по направляющим элементам