ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 60

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

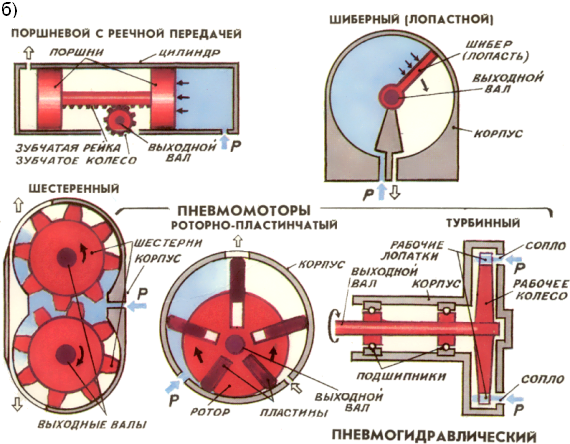

Рис. 2.14. Линейные (а) и поворотные (б) пневмодвигатели:

– сжатый воздух; – минеральное масло;

– подвижные детали; – атмосфера

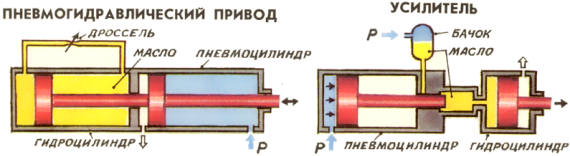

Рис. 2.15. Схема гидропривода;

1 – двигатель первичный; 2 – насос; 3 – клапан(предохранительный,

переливной); 4 – напорная магистраль; 5 – трехсекционный

гидрораспределитель; 6 – линейный гидродвигатель (гидроцилиндр);

7, 8 – механические передачи; 9 – вращательный гидродвигатель

(гидромотор двухстороннего действия); 10 – сливная магистраль;

11 – маслобак

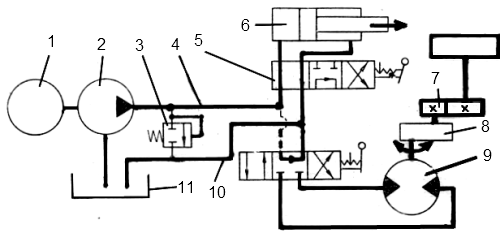

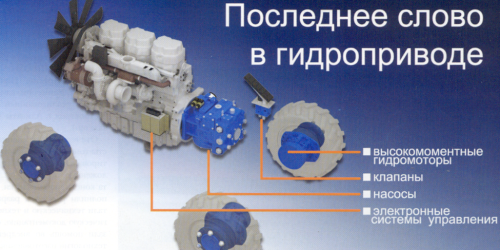

Тенденции совершенствования гидропривода СДМ:

- автоматизация управления на основе применения пропорциональных регулирующих клапанов, гидрораспределителей и управляющих микропроцессоров;

- изучение возможностей применения в качестве рабочей жидкости водогликольных эмульсий или воды;

- дальнейшее совершенствование фильтров и уплотнений;

- создание гидрооборудования нечувствительного к загрязнению рабочей жидкости и повышением точности индикаторов загрязнения;

- снижение уровня шума насосов.

2.2. Триботехнические аспекты прикладной механики машин

| Трибология – наука о трении, износе, смазке и взаимодействии контактирующих поверхностей при их взаимном перемещении. ("трибос" – трение, "логос" - наука). Она является составной частью дисциплины «Механика машин». |

Одним из разделов трибологии является триботехника, рассматривающая конечную стадию создания и эксплуатации узлов трения деталей механизмов и машин с целью рационального выбора материалов и режимов их работы. Принципы триботехники реализуются методами расчета, испытаний, обслуживания и ремонта при создании и эксплуатации машин.

Основными видами расчетов являются кинематические, прочностные (при контактном взаимодействии тел), долговечности по критерию износостойкости, тепловые. Выделяют основные аспекты триботехники: контактные, кинематические, износостойкости и смазки, надежности.

Контактные задачи

При передаче усилий от одного тела к другому их взаимодействие происходит по ограниченной поверхности (площадке) называемой контактной. Размеры ее несопоставимо малы в сравнении с взаимодействующими телами. Напряжения, возникающие при взаимодействии тел в миниобластях, прилегающих к площадке контакта и в самой площадке получили название контактных, а прочность указанных областей – контактной.

Примерами деталей, подверженных силовому контакту, являются звенья, рассмотренных выше механизмов: зубьев цилиндрических колес, деталей червячного зацепления, кулачков, толкателя и других. При оценке их прочности, наряду с напряжением в теле указанных деталей, проводят оценку и контактных напряжений.

К контактным триботехническим задачам относят ряд кинематических пар механизмов привода, так и пар "движитель-поверхность передвижения". Применительно к последним кроме вопросов прочности важное значение приобретают вопросы рациональных условий передвижения и уплотнения поверхности движения.

В реальных кинематических парах взаимодействие звеньев помимо трения сопровождается эффектами зацепления и сцепления, проскальзывания, буксования. Ряд кинематических пар и их основных характеристик представлен в таблице 2.1.

Таблица 2.1

| № пп | Наименование схемы, механизм | Характеристики механизма |

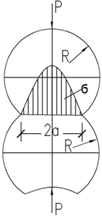

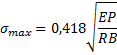

| 1 | Схема (плоская) контакта двух цилиндров радиуса Rдлиной B и эпюра контактных напряжений σ  | 2а – характеристика области контакта  где E – модуль упругости цилиндров b – длина цилиндров (форм. Г.Герца) |

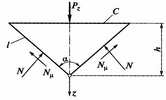

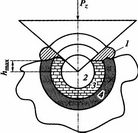

| 2 | Клиновой механизм а)  б)  |  b – длина клина Характерные зоны в обрабатываемой породе: 1 – скола 2 – объемных напряжений 3 – переходная 4 - трещинообразования |

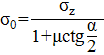

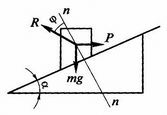

| 3 | Кинематическая пара сухого трения «груз – наклонная плоскость» а) Схема  б) Условие силового равновесия груза  | где μ = tg φ при подъеме груза при спуске груза |

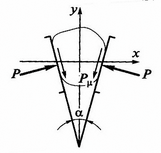

| 4 | Кинематическая пара сухого трения «дробящие плиты – дробимый материал»  | Условие реализации дробления |

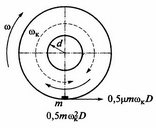

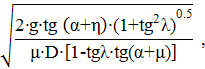

| 5 | Кинематическая пара «кусок материала – лопасть – кожух»  | d – диаметр ступицы винта D – диаметр лопастного вала и кожуха m – масса куска  Где μ – коэффициент трения, tgμ =φ – угол трения о винт и кожух; SK – шаг винтового конвейера; D – Ø винта. |

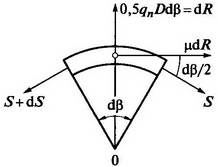

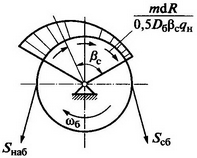

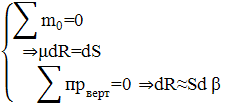

| 6 | Кинематическая пара «барабан – лента» а)  б)  |  (форм. Л.Эйлера) Угол скольжения  Коэф.буксования передаточное отношение |

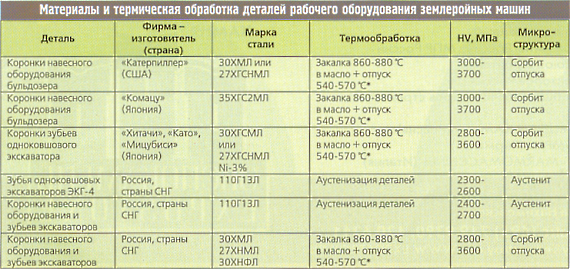

| 7 | Схема взаимодействия ведущего пневмоколеса с поверхностью движения  | ΩK - площадь пятна контактирования φсц – коэффициент сцепления μс - коэффициент трения скола τ - сопротивление опоры сдвигу fсдв - коэффициент сопротивления грунта сдвигу при качении |

| Изнашивание– процесс постепенного изменения размеров деталей машин при их взаимодействии путём трения (Рис.2.16). Результат изнашивания оценивают величиной износа, оценивающей степень изменения номинальных размеров контактирующих деталей за определённый период времени. Способность деталей сопротивляться изнашиванию называетсяизносостойкостью. |

Рис. 2.16. График изнашивания

| Различают следующие разновидности изнашивания: механическое, молекулярно-механическое, коррозионное. |

На интенсивность изнашивания деталей оказывают влияние различные группы факторов: конструктивные, технологические и эксплуатационные. Первые две группы факторов реализуются на стадиях создания и ремонта машин, а третья группа – в период производственной эксплуатации.

В настоящее время процесс изнашивания уже не рассматривается только с чисто механических позиций, а учитывает влияние химических и физических аспектов рассматриваемого явления.

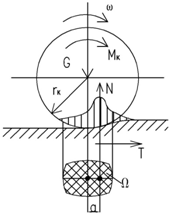

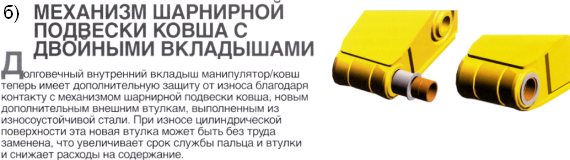

Эффективность использования землеройных рабочих органов достигается рациональным выбором материалов, формы, технологии изготовления и крепления его породоразрушающей части: коронок, зубьев, ножей. Существует ряд методов повышения износостойкости (рис. 2.17, 2.18). Среди них традиционным является использование износостойких материалов и совершенствование смазочных систем (Рис.2.19).

Рис. 2.17. Коронки для навесного оборудования бульдозера-рыхлителя

Рис. 2.18. Формы коронок для ковша экскаватора

Рис. 2.19. Методы повышения надежности узлов сопряжений:

а) трак гусеничной цепи путем использования смазочных материалов;

б) «манипулятор-ковш» путем применения износостойких сменных втулок

| Известно, что смазка значительно снижает интенсивность изнашивания. Замена сухого трения трением через смазочный слой толщиной 0,1 мкм может снизить усилие трения в 10 раз, а износ поверхности трения до 1000 раз |

Системы смазки машин являются их неотъемлемой частью. Их эффективность зависит от конструктивного совершенства, характеризуемого в том числе наличием автоматики, обеспечивающей своевременную подачу смазки в сопрягаемые стыки. Перспективным путём усовершенствования является использование адаптационных систем смазки, предупреждающих износ трущихся пар деталей и снижающих эффект трения. Смазочные системы должны поддерживать режимы избирательного переноса в узлах трения, обеспечивая при этом требуемое поле допусков размеров контактируемых деталей и режимов расхода энергии в период всего срока службы машины.

Смазочные материалы

| Смазочные материалы обеспечивают снижение трения, предотвращение заедания и ряд других эффектов, приводящих к снижению интенсивности изнашивания трущихся звеньев пар. Применяют несколько видов смазочных материалов: жидкие (масла), пластичные, твердые, и реже газообразные. Их основными характеристиками являются динамическая η и кинематическая ν=η/ρ вязкости, (где ρ - плотность масла), а также температуры вспышки и застывания. Кроме этого используют вязкостно-температурную характеристику, называемую индексом вязкости (И), отражающую интенсивность снижения вязкости с повышением температуры. |

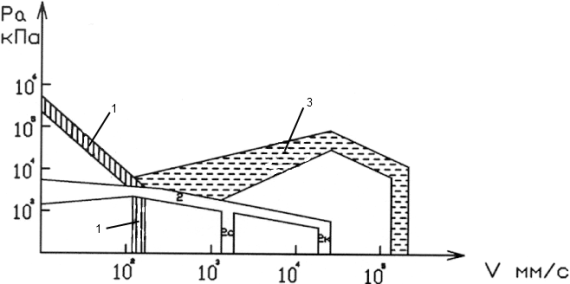

Основными параметрами, определяющими выбор вида смазочного материала, являются величины скорости относительного перемещения трущихся тел V и нормального давления ра. Обобщенные рекомендации по выбору вида смазки отображены на диаграмме (Рис.2.20).

Рис. 2.20. Диаграмма выбора типа смазочного материала по А.Р. Лансдауну:

твердых, 2 - пластичных, 2с- для подшипников скольжения 2к- для подшипников

качения; 3 -жидких, Ра- нормальное давление в контакте

V- скорость относительно перемещения контактных тел

Жидкие смазочные материалы (масла) представлены базовыми маслами, обычно на основе нефтяного сырья, включающими ряд присадок, повышающих их качество. Их разделяют на группы:

моторные (универсальные, карбюраторные, дизельные) имеющие в сравнении с другими повышенные значения кинематической вязкости. В зависимости от вязкости масел (ν20ºС=50÷800мм/с в сравнении с водой у которой ν20ºС=1мм/с) моторные масла делят на классы ГОСТ 14479.3.-85. Выделяют: - зимние с ν100ºС=3,8÷5,6мм2/с: 33; 43; 53; 63;

- летние с повышенным значением ν до 26,1 мм2/с: 8÷24

- всесезонные ν100ºС 7,0÷9,3 до 14,5÷16,3 мм2/с класс вязкости которых указан дробью 33/8; 43/6;… 63/16.

В зависимости от области применения моторные масла делят на группы и подгруппы, выделяя отдельно масла для карбюраторных двигателей и дизельных. Моторные масла