Файл: Реферат Пояснительная записка 45 с., 8 рис., 8 табл., 12 источников, иллюстративная часть 2 листа формата А1, 1 лист формата А2, 2 листа формата А3.doc

Добавлен: 09.01.2024

Просмотров: 153

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Таблица 3.1 – Материалы колес и их механические характеристики

| Характеристики | Шестерня | Колесо |

| Марка стали | Сталь 40Х ГОСТ 4543 | Сталь 45 ГОСТ1050 |

Метод получения заготовки | Поковка | Поковка |

| Термическая обработка | Улучшение | Улучшение |

| Интервал твердости, НВ | 269…302 | 235…262 |

| Средняя твердость, НВср | 285,5 | 248,5 |

| Предел текучести, Т, МПа | 750 | 540 |

| Предел прочности, В, МПа | 900 | 780 |

| Допускаемое контактное напряжение: шестерни – [Н1], колеса – [ Н2], МПа | 583 | 515 |

| Максимально допускаемое контактное напряжение при перегрузках [ Нмах], МПа | 2100 | 1512 |

| Допускаемое напряжение изгиба шестерни – [F1], колеса – [F2], МПа | 294 | 255 |

| Максимальное напряжение изгиба при перегрузках [Fмах], МПа | 771 | 671 |

4 Расчет прямозубой цилиндрической зубчатой передачи

Главный геометрический параметр цилиндрической зубчатой передачи – межосевое расстояние

, (4.1)

, (4.1)где Т3 – вращающий момент на валу колеса (3-й вал привода), Нмм;

KH– коэффициент нагрузки колес при расчете по контактным напряжениям (Кн = 1,2);

а– коэффициент ширины колеса. Для одноступенчатого цилиндрического редуктора при симметричном расположении колес относительно опор а = 0,4 или 0,5;

u – передаточное число зубчатой передачи, u = uЗП;

[Н2] – допускаемое контактное напряжение для материала колеса, так как колесо имеет более низкую прочность по сравнению с шестерней.

Рассчитаем предварительное значение межосевого расстояния

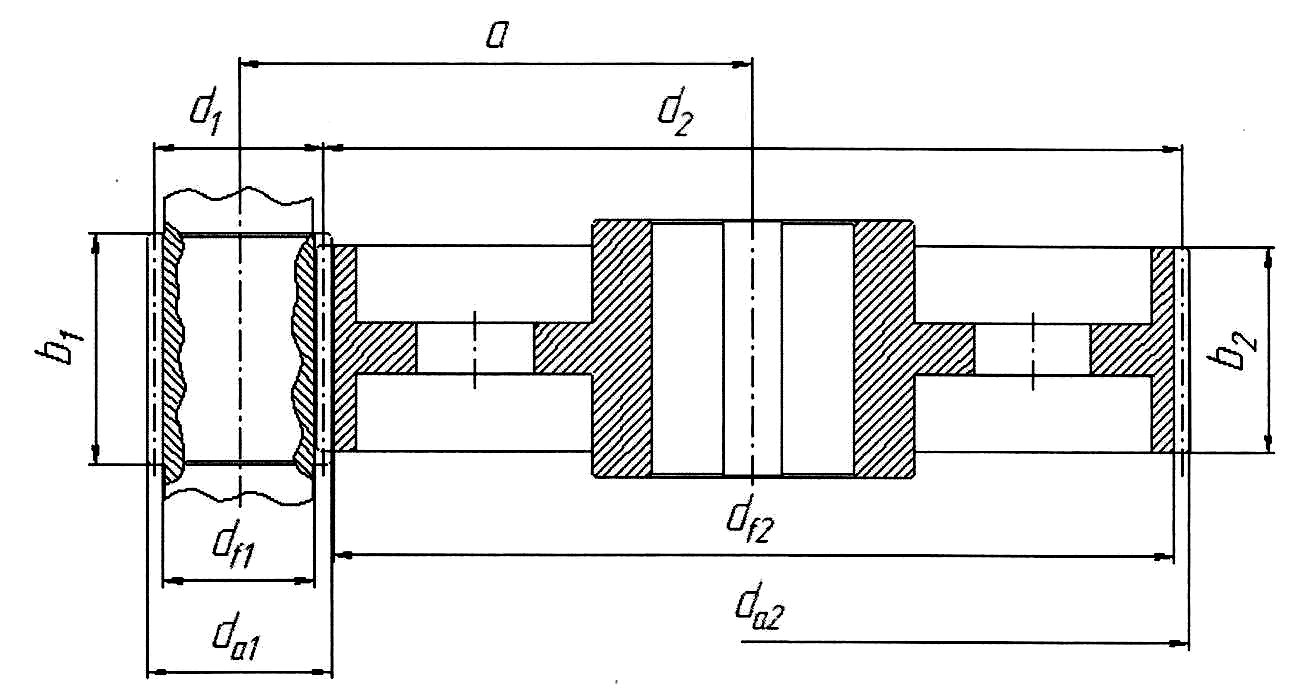

Рисунок 4.1 – Геометрические параметры цилиндрической

зубчатой передачи

Значение

Принимаем

Определяем предварительные значения ширины зубчатого колеса и шестерни:

Значения

Модуль зубчатых колес выбираем в следующем интервале:

m/= (0,01… 0,02)

а = (0,01…0,02) 180 = 1,8… 3,6 мм . (4.4)

Выбираем модуль m = 2,5 мм.

Определим число зубьев колес. Предварительное суммарное число зубьев колес вычисляем из соотношения:

Предварительное значение числа зубьев шестерни находят из соотношения:

. (4.6)

. (4.6)Округляем полученное значение z/1 до ближайшего целого значения z1 = 22.

После этого вычисляем число зубьев колеса z2:

Таким образом, z2 = 122 и z1 = 22.

Уточним фактическое передаточное число передачи:

uф = z2 / z1 = 122 / 22 = 5,5. (4.8)

Отклонение фактического передаточного числа составляет:

Проверка прочности зубьев колес по контактным напряжениям проводится по следующему условию прочности:

где КH – коэффициент нагрузки зубьев колеса при расчете по контактным напряжениям определяется по формуле:

КH = КHα · КHβ · КHV, (4.11)

где КHα– коэффициент распределения нагрузки между зубьями (для прямозубых колес КHα= 1);

КHβ– коэффициент концентрации нагрузки;

КHV – коэффициент динамичности.

Значение коэффициента КHβ при расчете определяется в зависимости от коэффициента ширины колеса относительно диаметра ψbd, который определяют по формуле:

ψbd = 0,5 · ψa · ( и+ 1), (4.12)

где ψa – коэффициент ширины колеса относительно межосевого расстояния.

При ψbd = 0,5 · 0,4 · (5,6+1) = 1,32, КНβ = 1,13.

Коэффициент динамичности КHV зависит от окружной скорости вращения колес V2, рассчитываемой по зависимости:

По полученным данным V2 = 2,1 м/с. Этой скорости соответствует 8-я степень точности. Определим значение коэффициента

КHV с помощью линейной интерполяции. Получим КHV =1,084.

Тогда коэффициент нагрузки при расчете по контактным напряжениям:

КH = 1· 1,13 · 1,084 = 1,22.

Действительное контактное напряжение равно:

Фактическая недогрузка для рассматриваемого задания составит:

что меньше 15 %, а значит, допустимо.

Проверяем зубчатую передачу на кратковременные перегрузки:

— по контактным напряжениям

σНmax 2 = σН2 ·

[σН max2] = 2,8 · σТ = 2,8 · 540 = 1512 МПа; (4.16)

σНmax 2 < [σН max2].

Проверочный расчет на усталостную прочность по напряжениям изгиба зубьев колеса проводим по формуле:

σF2 = ΥF2 · Ft2 · KF· KFD/(b2 m) ≤ [σF2], (4.17)

где ΥF2 – коэффициент формы зуба колеса (ΥF2 = 3,6);

Ft2 – окружное усилие в зацеплении зубчатых колёс, Н;

KF– коэффициент нагрузки при расчете по напряжениям изгиба;

KFD– коэффициент долговечности (принимаем KFD =1).

Коэффициент нагрузки при расчете на изгиб определяется по формуле:

KF = KFα· KFβ· KFV, (4.18)

где KFα – коэффициент неравномерности распределения нагрузкимежду парами зубьев (для прямозубых колес KFα = 1);

КFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий (КFβ = 1,15);

КFV– коэффициент, учитывающий внутреннюю динамическую нагрузку при расчете зубьев на прочность при изгибе (КFV = 1,209).

Тогда, коэффициент нагрузки при расчете на изгиб:

KF = 1 · 1,15 · 1,209 = 1,39.

Окружная сила в зубчатом зацеплении равна:

Ft2 = F t1 = Т3

· (u+1)/(a · u) = 487650 · (5,6+1) /(180 · 5,6) = 3193 Н. (4.19)

Тогда получим σF2 = 3,6 · 3193 · 1,39 · 1 / (71 · 2,5) = 90 МПа, что меньше [σF2] = 255 МПа.

Таким образом, условие прочности на изгиб выполняется.

Проверяем зубчатую передачу на кратковременные перегрузки по напряжениям изгиба

σFmax 2 = σF2· Кп= 90 · 1,9 = 171 МПа < [σF max2] = 671 МПа. (4.20)

Определим другие геометрические размеры колес, мм.

Делительные диаметры равны:

Диаметры вершин зубьев равны:

Диаметры впадин зубьев равны:

Проверим межосевое расстояние зубчатых колес:

а = (d1 +d2) / 2 = (55 + 305) / 2 = 180 мм. (4.27)

В прямозубой цилиндрической передаче при работе возникают силы в зацеплении зубьев.