Файл: Реферат Пояснительная записка 45 с., 8 рис., 8 табл., 12 источников, иллюстративная часть 2 листа формата А1, 1 лист формата А2, 2 листа формата А3.doc

Добавлен: 09.01.2024

Просмотров: 154

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

. (7.3)

. (7.4)

. (7.4)

Для быстроходного вала:

Для тихоходного вала:

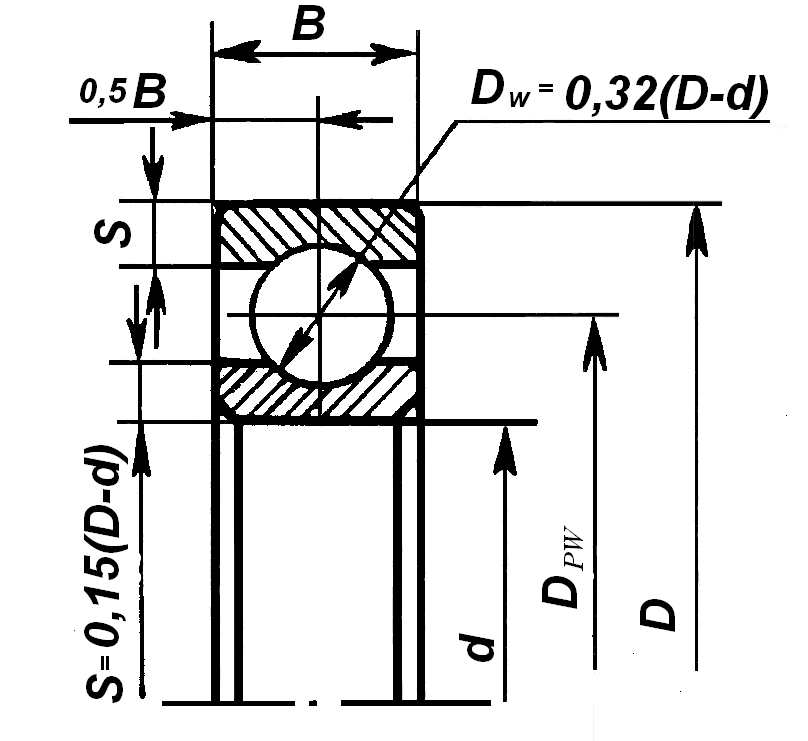

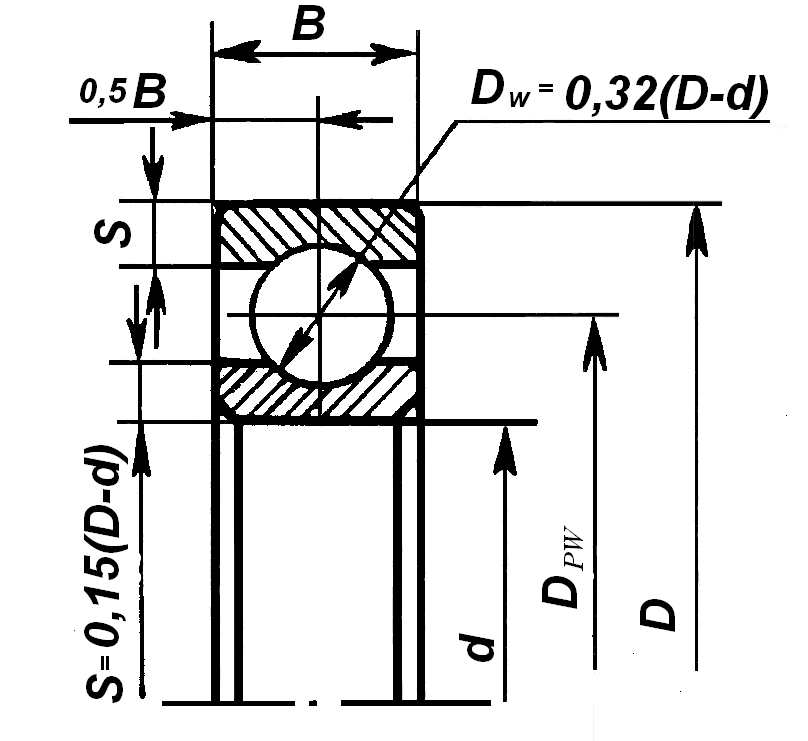

Рисунок 7.3 – Соотношение размеров подшипника

7.3 Выбор способа смазки зацепления и подшипников

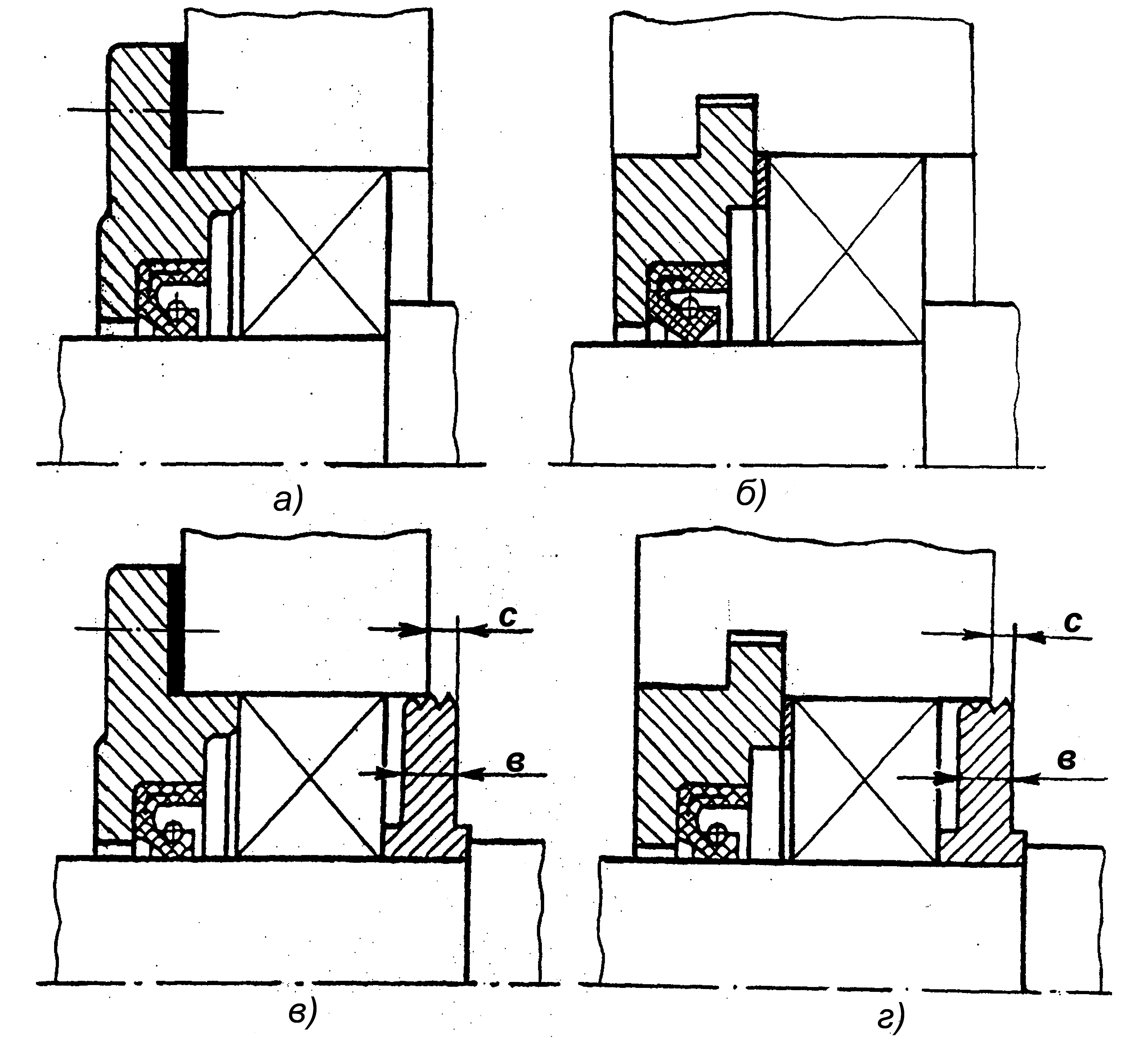

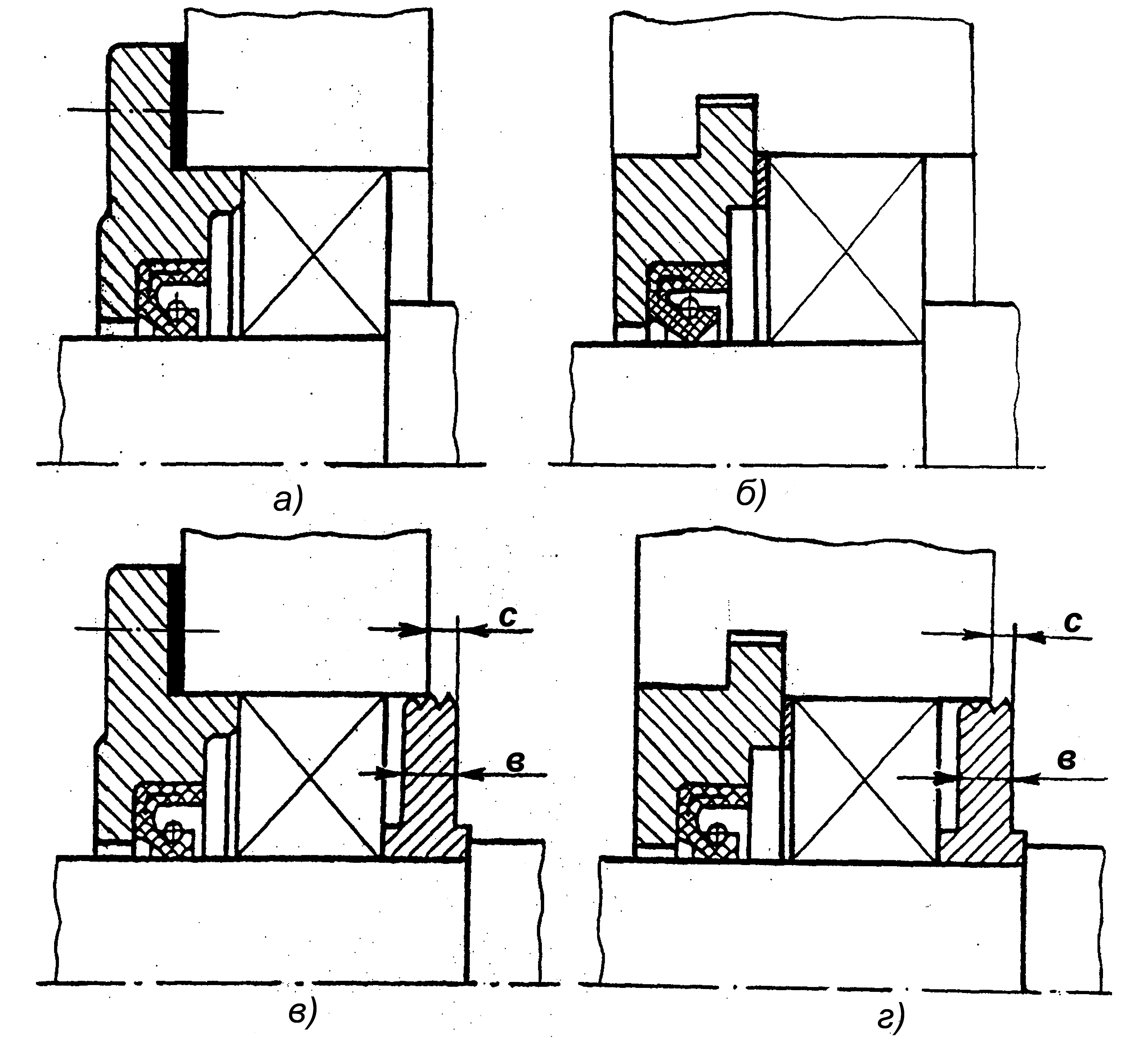

Зубчатая цилиндрическая передача в вертикальном редукторе смазывается жидким маслом методом окунания колеса в масляную ванну, роль которой играет корпус редуктора. Подшипники смазываются масляным туманом (случай 1) от разбрызгивания этого же масла (рисунок 7.4, а, б), если величина окружной скорости в зацеплении зубчатых колес V больше или равна 2,5 м/с. В противном случае подшипники смазываются пластичной смазкой (случай 2), а подшипниковые узлы изнутри закрываются мазеудерживающими кольцами (рисунок 7.4, в, г) для предотвращения вымывания пластичного смазочного материала жидким, применяемым для смазывания зацепления. Мазеудерживающее кольцо вращается вместе с валом и имеет две или четыре круговые или винтовые канавки треугольного сечения; зазор между кольцом и корпусом от 0,1 мм до 0,3 мм (на чертежах не показывается); выход за торец корпуса с от 1 мм до 2 мм. Ширина мазеудерживающего кольца b и ширина его буртиков выбираются конструктивно в зависимости от размеров редуктора.

В нашем случае V=2,1 м/с, поэтому применим случай 2.

а), б) – случай 1; в), г) – случай 2

Рисунок 7.4 – Подшипниковые узлы

Для одноступенчатого редуктора при смазывании окунанием объём масляной ванны определяем из расчёта 0, 4…0, 8 л масла на 1 кВт передаваемой мощности.

Применяем масло И – 8А ГОСТ 20799-75. Объем заливаемого масла определяется по формуле:

V = (0,4…0,8) · 6,2 = 2,48…4,96 л. (7.5)

Назначаем V = 4,96 л.

Высота заливаемого масла определяется по формуле:

(7.6)

(7.6)

7.4 Выбор крышек подшипниковых узлов и уплотнений

Для герметизации подшипниковых узлов редуктора и осевой фиксации подшипников применяются крышки (рисунок 7.4). Они изготавливаются, как правило, из чугуна СЧ 15 двух видов – торцовые и врезные (таблица Б.6). Те и другие изготавливаются в двух исполнениях – глухие и с отверстием для выходного конца вала. Размеры крышек определяют в зависимости от диаметра наружного кольца подшипника D.

Выбираем торцовые крышки: глухие – 2 шт., с отверстием для манжетного уплотнения – 2 шт. Размеры крышек приведены ниже.

Глухая крышка для быстроходного вала:

Dd11 – 90 мм; D1 = 110 мм; D2 = 130 мм;D3 = 80 мм;D4 = 90 мм; d = 9 мм; d1 = 15 мм;d2 = 20 мм;n = 6 мм; Н* = 12 мм; Н1* = 18 мм; Н2* = 26 мм; l = 6 мм;l1 = 12 мм;l2 = 20 мм;h = 6 мм;h1 = 8 мм;b = 4 мм;s = 6 мм;c = 1,0 мм;r = 0,6 мм.

Глухая крышка для тихоходного вала:

Dd11 – 110 мм; D1 = 130 мм; D2 = 155 мм;D3 = 95 мм;D4 = 110 мм; d = 11 мм; d1 = 18 мм;d2 = 24 мм;n = 6 мм; Н* = 15 мм; Н1* = 23 мм; Н2* = 32 мм; l = 8 мм;l1 = 16 мм;l2 = 25 мм;h = 8 мм;h1 = 9 мм;b = 5 мм;s = 7 мм;c = 1,6 мм;r = 0,6 мм.

Крышка с отверстием для манжетного уплотнения для быстроходного вала:

Dh9 – 90 мм; D1 = 110 мм; D2 = 130 мм;D3 = 80 мм;D4 = 92 мм;D5H12 = 41 мм; D6H9 = 58 мм; D9 = 75 мм; d = 9 мм; d1 = 15 мм;d2 = 20 мм;n = 6 мм; Н* = 18 мм; Н1* = 30 мм;h = 6 мм;h1* = 12 мм;h3 = 12 мм; l = 3 мм;l1 = 15 мм;B = 15 мм;B1 = 15 мм; b = 4 мм;b1 = 11 мм;b2 = 11 мм;s = 6 мм;c = 1,0 мм;r = 0,6 мм.

Крышка с отверстием для манжетного уплотнения для тихоходного вала:

Dh9 – 110 мм; D1

= 130 мм; D2 = 155 мм;D3 = 95 мм;D4 = 110 мм;D5H12 = 61,5 мм; D6H9 = 85 мм; D9 = 80 мм; d = 11 мм; d1 = 18 мм;d2 = 24 мм;n = 6 мм; Н* = 23 мм; Н1* = 36 мм;h = 8 мм;h1* = 15 мм;h3 = 16 мм; l = 3 мм;l1 = 19 мм;B = 20 мм;B1 = 20 мм; b = 5 мм;b1 = 13,6 мм;b2 = 13,6 мм;s = 7 мм;c = 1,6 мм;r = 0,6 мм.

Для предотвращения вытекания смазочного материала из подшипниковых узлов, а также защиты их от попадания пыли, грязи и влаги, в крышках с отверстием для выходного конца вала размещается уплотнение. Наиболее широко применяются резиновые армированные манжеты (таблица Б.7), размеры которых выбираются по диаметру вала под уплотнение d = dУ1 или dУ2. Манжета может иметь пыльник (тип 2).

Таблица 7.3 – Манжеты резиновые армированные для валов

Во время работы привода происходит нагрев деталей и масла, что приводит к линейному удлинению валов редуктора. Для компенсации этого расширения предусматривают осевой зазор в подшипниковых узлах от 0,2 мм до 0,5 мм, который на чертежах общего вида не показывается. При применении торцовых крышек регулировка осевого зазора производится с помощью набора металлических прокладок (рисунок 7.4, а, в), который устанавливается под фланец крышки. При применении врезных крышек регулировка осевого зазора производится с помощью компенсирющих колец (рисунок 7.4, б, г), которые устанавливаются между торцами наружных колец подшипников и крышек.

8 Определение внутренних силовых факторов в сечениях вала

По исходной схеме привода проверочный расчет выполняется только для тихоходного вала, как более нагруженного. Расчет вала проводится на совместное действие изгиба и кручения. Для начала необходимо определить внутренние силовые факторы в сечениях вала. Составляем расчетную схему вала. К тихоходному валу прикладываем силы от зубчатой цилиндрической прямозубой передачи и цепной передачи, значения которых получены в разделах 3 и 4. Необходимо правильно расположить силы в плоскостях в соответствии с кинематической схемой привода. Размеры участков тихоходного вала а = 72 мм, b = 77 мм получены после эскизной компоновки редуктора.

Рассмотрим вертикальную плоскость YAX. Радиальную силу в зацеплении зубчатых колес Fr перенесем на ось вала, добавляя момент, равный Frd2/2.

От действия окружной силы Ft, возникают реакции в опорах , так как передача расположена симметрично относительно опор. Максимальное значение изгибающего момента в вертикальной плоскости

, так как передача расположена симметрично относительно опор. Максимальное значение изгибающего момента в вертикальной плоскости  , Нмм, равно

, Нмм, равно

. (8.1)

. (8.1)

Рассмотрим горизонтальную плоскость ZAX. Определим реакции в опорах .

.

(8.2)

(8.2)

где – сила давления на вал со стороны цепной передачи, Н.

– сила давления на вал со стороны цепной передачи, Н.

Решая последнее уравнение относительно реакции , получим

, получим

(8.3)

(8.3)

(8.4)

(8.4)

Решая последнее уравнение относительно реакции , получим

, получим

(8.5)

После определения реакций в опорах необходимо провести проверку по уравнению

; (8.6)

; (8.6)

.

.

Видим, что тождество выполняется. Значит, реакции в опорах определены правильно.

Определим изгибающие моменты в сечениях вала.

В точке В изгибающий момент равен

. (8.7)

. (8.7)

В точке К изгибающий момент равен

. (8.8)

. (8.8)

По рассчитанным значениям строим эпюру изгибающих моментов в вертикальной плоскости.

Далее необходимо построить суммарную эпюру изгибающих моментов , Н мм, по зависимости

, Н мм, по зависимости

. (8.9)

. (8.9)

В точке К суммарный изгибающий момент равен

.

.

На участке вала от точки К до конца выходного участка действует также и крутящий момент Т3 = 487650 Нмм.

Рисунок 8.1 – Схема нагружения тихоходного вала, эпюры внутренних

силовых факторов

9 Проверочный расчет подшипников на долговечность

Для проверки подшипников на долговечность необходимо сначала определить суммарные радиальные реакции в опорах вала.

В опоре А (рисунок 8) суммарная реакция , Н, равна

, Н, равна

. (9.1)

. (9.1)

В опоре В (рисунок 8) суммарная реакция , Н, равна

, Н, равна

. (9.2)

. (9.2)

Выбранные в пункте 7.2 подшипники для тихоходного вала проверяются на долговечность по наиболее нагруженной опоре. В нашем случае более нагружена опора В, радиальная сила в которой равна . Долговечность выбранных шарикоподшипников

. Долговечность выбранных шарикоподшипников  , час, определяется по формуле:

, час, определяется по формуле:

Для быстроходного вала:

Для тихоходного вала:

Рисунок 7.3 – Соотношение размеров подшипника

7.3 Выбор способа смазки зацепления и подшипников

Зубчатая цилиндрическая передача в вертикальном редукторе смазывается жидким маслом методом окунания колеса в масляную ванну, роль которой играет корпус редуктора. Подшипники смазываются масляным туманом (случай 1) от разбрызгивания этого же масла (рисунок 7.4, а, б), если величина окружной скорости в зацеплении зубчатых колес V больше или равна 2,5 м/с. В противном случае подшипники смазываются пластичной смазкой (случай 2), а подшипниковые узлы изнутри закрываются мазеудерживающими кольцами (рисунок 7.4, в, г) для предотвращения вымывания пластичного смазочного материала жидким, применяемым для смазывания зацепления. Мазеудерживающее кольцо вращается вместе с валом и имеет две или четыре круговые или винтовые канавки треугольного сечения; зазор между кольцом и корпусом от 0,1 мм до 0,3 мм (на чертежах не показывается); выход за торец корпуса с от 1 мм до 2 мм. Ширина мазеудерживающего кольца b и ширина его буртиков выбираются конструктивно в зависимости от размеров редуктора.

В нашем случае V=2,1 м/с, поэтому применим случай 2.

а), б) – случай 1; в), г) – случай 2

Рисунок 7.4 – Подшипниковые узлы

Для одноступенчатого редуктора при смазывании окунанием объём масляной ванны определяем из расчёта 0, 4…0, 8 л масла на 1 кВт передаваемой мощности.

Применяем масло И – 8А ГОСТ 20799-75. Объем заливаемого масла определяется по формуле:

V = (0,4…0,8) · 6,2 = 2,48…4,96 л. (7.5)

Назначаем V = 4,96 л.

Высота заливаемого масла определяется по формуле:

7.4 Выбор крышек подшипниковых узлов и уплотнений

Для герметизации подшипниковых узлов редуктора и осевой фиксации подшипников применяются крышки (рисунок 7.4). Они изготавливаются, как правило, из чугуна СЧ 15 двух видов – торцовые и врезные (таблица Б.6). Те и другие изготавливаются в двух исполнениях – глухие и с отверстием для выходного конца вала. Размеры крышек определяют в зависимости от диаметра наружного кольца подшипника D.

Выбираем торцовые крышки: глухие – 2 шт., с отверстием для манжетного уплотнения – 2 шт. Размеры крышек приведены ниже.

Глухая крышка для быстроходного вала:

Dd11 – 90 мм; D1 = 110 мм; D2 = 130 мм;D3 = 80 мм;D4 = 90 мм; d = 9 мм; d1 = 15 мм;d2 = 20 мм;n = 6 мм; Н* = 12 мм; Н1* = 18 мм; Н2* = 26 мм; l = 6 мм;l1 = 12 мм;l2 = 20 мм;h = 6 мм;h1 = 8 мм;b = 4 мм;s = 6 мм;c = 1,0 мм;r = 0,6 мм.

Глухая крышка для тихоходного вала:

Dd11 – 110 мм; D1 = 130 мм; D2 = 155 мм;D3 = 95 мм;D4 = 110 мм; d = 11 мм; d1 = 18 мм;d2 = 24 мм;n = 6 мм; Н* = 15 мм; Н1* = 23 мм; Н2* = 32 мм; l = 8 мм;l1 = 16 мм;l2 = 25 мм;h = 8 мм;h1 = 9 мм;b = 5 мм;s = 7 мм;c = 1,6 мм;r = 0,6 мм.

Крышка с отверстием для манжетного уплотнения для быстроходного вала:

Dh9 – 90 мм; D1 = 110 мм; D2 = 130 мм;D3 = 80 мм;D4 = 92 мм;D5H12 = 41 мм; D6H9 = 58 мм; D9 = 75 мм; d = 9 мм; d1 = 15 мм;d2 = 20 мм;n = 6 мм; Н* = 18 мм; Н1* = 30 мм;h = 6 мм;h1* = 12 мм;h3 = 12 мм; l = 3 мм;l1 = 15 мм;B = 15 мм;B1 = 15 мм; b = 4 мм;b1 = 11 мм;b2 = 11 мм;s = 6 мм;c = 1,0 мм;r = 0,6 мм.

Крышка с отверстием для манжетного уплотнения для тихоходного вала:

Dh9 – 110 мм; D1

= 130 мм; D2 = 155 мм;D3 = 95 мм;D4 = 110 мм;D5H12 = 61,5 мм; D6H9 = 85 мм; D9 = 80 мм; d = 11 мм; d1 = 18 мм;d2 = 24 мм;n = 6 мм; Н* = 23 мм; Н1* = 36 мм;h = 8 мм;h1* = 15 мм;h3 = 16 мм; l = 3 мм;l1 = 19 мм;B = 20 мм;B1 = 20 мм; b = 5 мм;b1 = 13,6 мм;b2 = 13,6 мм;s = 7 мм;c = 1,6 мм;r = 0,6 мм.

Для предотвращения вытекания смазочного материала из подшипниковых узлов, а также защиты их от попадания пыли, грязи и влаги, в крышках с отверстием для выходного конца вала размещается уплотнение. Наиболее широко применяются резиновые армированные манжеты (таблица Б.7), размеры которых выбираются по диаметру вала под уплотнение d = dУ1 или dУ2. Манжета может иметь пыльник (тип 2).

Таблица 7.3 – Манжеты резиновые армированные для валов

| Наименование вала | Диаметр вала, d | D1 | h1 | h2, не более | |

| 1-й ряд | 2-й ряд | 1-й и 2-й ряды | |||

| Для быстроходного вала | 40 | 60 | 58 | 10 | 14 |

| Для тихоходного вала | 60 | 85 | 82 | 10 | 14 |

Во время работы привода происходит нагрев деталей и масла, что приводит к линейному удлинению валов редуктора. Для компенсации этого расширения предусматривают осевой зазор в подшипниковых узлах от 0,2 мм до 0,5 мм, который на чертежах общего вида не показывается. При применении торцовых крышек регулировка осевого зазора производится с помощью набора металлических прокладок (рисунок 7.4, а, в), который устанавливается под фланец крышки. При применении врезных крышек регулировка осевого зазора производится с помощью компенсирющих колец (рисунок 7.4, б, г), которые устанавливаются между торцами наружных колец подшипников и крышек.

8 Определение внутренних силовых факторов в сечениях вала

По исходной схеме привода проверочный расчет выполняется только для тихоходного вала, как более нагруженного. Расчет вала проводится на совместное действие изгиба и кручения. Для начала необходимо определить внутренние силовые факторы в сечениях вала. Составляем расчетную схему вала. К тихоходному валу прикладываем силы от зубчатой цилиндрической прямозубой передачи и цепной передачи, значения которых получены в разделах 3 и 4. Необходимо правильно расположить силы в плоскостях в соответствии с кинематической схемой привода. Размеры участков тихоходного вала а = 72 мм, b = 77 мм получены после эскизной компоновки редуктора.

Рассмотрим вертикальную плоскость YAX. Радиальную силу в зацеплении зубчатых колес Fr перенесем на ось вала, добавляя момент, равный Frd2/2.

От действия окружной силы Ft, возникают реакции в опорах

Рассмотрим горизонтальную плоскость ZAX. Определим реакции в опорах

где

Решая последнее уравнение относительно реакции

Решая последнее уравнение относительно реакции

(8.5)

После определения реакций в опорах необходимо провести проверку по уравнению

Видим, что тождество выполняется. Значит, реакции в опорах определены правильно.

Определим изгибающие моменты в сечениях вала.

В точке В изгибающий момент равен

В точке К изгибающий момент равен

По рассчитанным значениям строим эпюру изгибающих моментов в вертикальной плоскости.

Далее необходимо построить суммарную эпюру изгибающих моментов

В точке К суммарный изгибающий момент равен

На участке вала от точки К до конца выходного участка действует также и крутящий момент Т3 = 487650 Нмм.

Рисунок 8.1 – Схема нагружения тихоходного вала, эпюры внутренних

силовых факторов

9 Проверочный расчет подшипников на долговечность

Для проверки подшипников на долговечность необходимо сначала определить суммарные радиальные реакции в опорах вала.

В опоре А (рисунок 8) суммарная реакция

В опоре В (рисунок 8) суммарная реакция

Выбранные в пункте 7.2 подшипники для тихоходного вала проверяются на долговечность по наиболее нагруженной опоре. В нашем случае более нагружена опора В, радиальная сила в которой равна