ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 127

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

50. Положение резца в руке

51. Набивание доски тампоном

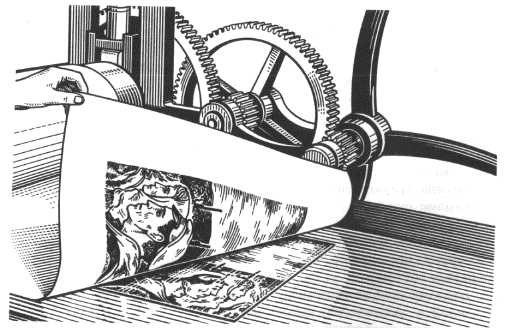

Печатание. Когда доска будет окончательно подготовлена, на доску пресса (талер) помещают ровный лист цинка толщиной не более 1 миллиметра. На нем карандашом обводят положение доски и листа бумаги. Подогретую доску (печатную форму) кладут на талер лицевой стороной вверх, а на нее помещают увлажненный лист бумаги правой стороной к награвированной поверхности доски. Доску и бумагу накрывают плотным сукном или войлоком, что обеспечивает мягкий натиск на доску, кроме того, сукно или войлок впитывает в себя излишнюю влагу из бумаги. Вертикальными винтами устанавливают необходимое давление и начинают плавно, не останавливаясь, вращать маховое колесо, пропуская между валами талер вместе с лежащими на нем доской, бумагой и сукном. Маховик останавливают, как только печатная форма и бумага полностью выйдут из-под верхнего вала на противоположный конец станка. Когда гравюра пройдет под валом, приподнимают сукно, осторожно и медленно снимают бумагу. После каждого очередного оттиска печатную форму набивают краской, вал и талер протирают мягкой тряпкой, смоченной в ацетоне.

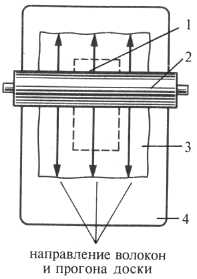

52. Печатание. Схема расположения на талере:

1 — офортная доска; 2 — верхний вал; 3 — офортная бумага; 4 — талер

По первому пробному оттиску намечают исправления и дальнейшую работу над доской. Небольшие и средней величины доски можно печатать и без станка. Для этого берут кусок плотного картона и в нем вырезают отверстие, в которое доска должна входить совершенно свободно. На стол рисунком вверх кладут печатную форму, набитую краской, а сверху — картон с прорезью таким образом, чтобы он надавил на края сырой бумаги и доска втиснулась бы в прорезь. Сверху сырую бумагу покрывают сухой вощеной бумагой и притирают костяным или деревянным срезом отполированной пластины.

Готовые сырые оттиски снимают, просушивают и прикрывают с лицевой стороны тонкой прокладочной бумагой. Оттиски укладывают в стопку между листами сухого картона, а сверху кладут груз. Доски по окончании печати нужно тщательно промыть керосином или скипидаром, чтобы краска не оставалась в штрихах, насухо вытереть и обернуть в плотную бумагу. При длительном хранении лицевую сторону досок грунтуют лаком или воском.

53. Снятие гравюры с печатной формы

54. Д. И. Митрохин. Отдых на траве. Резцовая гравюра

1 2 3 4 5 6 7 8 9 10

ИНКРУСТАЦИЯ МЕТАЛЛОМ

Многие имеют у себя дома мебель различного назначения, деревянные футляры, туалетные шкатулки, бювары и другие предметы с украшениями в виде декоративных накладок или вставок из металла. Со временем эти детали украшений отпадают от основы изделия или вовсе теряются. Кто пожелает, может инкрустировать готовые купленные деревянные вещи или изготовленные самим любителем художественного мастерства.

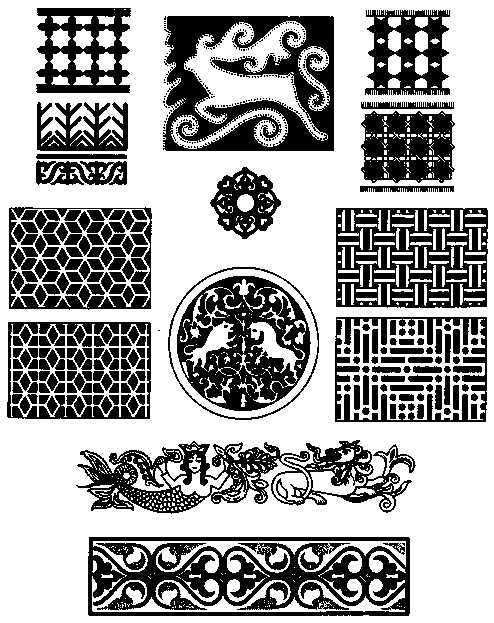

В инкрустационных работах применяют в виде декоративных украшений растительные или геометрические орнаменты: штапики, жилки, уголки, кольца, овалы, звезды, ветки, листья, цветы различных формы и размеров. Используют главным образом листовой металл, который хорошо обрабатывается, несколько утрачивает блеск и имеет приятный внешний вид (латунь, медь, цинк, бронзу, серебро, олово и алюминий). Его цвет хорошо гармонирует с золотисто-коричневым фоном древесины.

Инструменты и приспособления. Для выполнения инкрустационных работ требуются: стамески полукруглые (отлогая, средняя и крутая) различной величины, плоскогубцы, кусачки, слесарный молоток, ножницы для резки металла, небольшие тиски, разные напильники, дрель и сверла для дрели, медный паяльник, слесарная ножовка и слесарный лобзик, притирочный молоток для фанерования, рейсмус, кругорез, струбцинки металлические или деревянные, кернер для разметки отверстий на металле, нож обыкновенный и с плечевой рукояткой. Ножи делают из прочной стали, они предназначены для резания мягких и тонких металлических пластин.

Для работы с металлом применяют ножницы разных размеров, их выбор зависит от толщины обрабатываемого металла. Для мелких работ по металлу толщиной 0,2 — 0,4 миллиметра можно использовать медицинские ножницы. Более толстый металл (0,5 — 1,5 миллиметра) режут большими ножницами, для удобства одну ручку ножниц зажимают в тиски, тем самым облегчая себе работу. Форма губок ножниц бывает различной. Для прямых резов и для обрезания металла по краю заготовки служат ножницы с прямыми губками (правые и левые). Отверстия и кружки вырезают ножницами с изогнутыми губками.

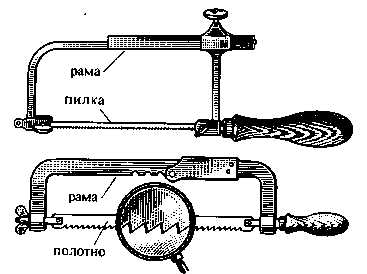

Для распиловки металла служит слесарная ножовка, которая состоит из раздвижного станка и натянутого в нем твердозакалеиного полотна с мелкими зубьями. Полотно натягивают винтом с барашком. Ножовки бывают нераздвижные, но они менее удобны, так как в них можно поставить полотно только одной длины.

Правила работы ножовкой таковы: полотно пилы надо хорошо натянуть в рамке так, чтобы зубцы смотрели в сторону от работающего. Пилу держат правой рукой, а левой нажимают на свободный конец пилы. Начинают резать осторожными движениями, чтобы получить прорезь. Когда она будет достаточно глубока, ножовке дают полный размах, нажимая на раму.

55. Слесарный лобзик Слесарная ножовка

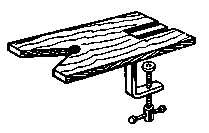

56. Ручной верстачок

Иногда нужно сделать длинный распил, отпилить уголок. При обычной установке полотна это сделать невозможно, так как помешает рама. Полотно следует повернуть на 90°. Ножовкой пилят или всухую, или смазывают полотно машинным маслом. При распиловке цветных металлов смазка не нужна.

В инкрустационных работах потребуются сквозные или ажурные детали из тонкого металла. Для этих целей служит слесарный лобзик, представляющий собой облегченную ножовку с тонкой пилкой. Зубья лобзиковых пилок направлены к ручке, поэтому пилят лобзиком на себя или сверху вниз, если пластина лежит горизонтально. Можно воспользоваться обычным лобзиком, но пилки следует взять специально для металла. Для того чтобы пилка лучше натянулась, перед закреплением второго конца ее раму лобзика несколько сгибают. Пилки по разным причинам часто рвутся. Если разрыв пилки произошел не посередине, а у зажима, то, вращая ручку в обратную сторону и выдвигая этим самым крепление зажима наружу, можно прихватить оборванный конец. Пилка станет несколько короче, но работать ею можно.

Другой принадлежностью для ажурного выпиливания из дерева является ручной верстачок. Состоит он из обыкновенной столярной струбцинки и прикрепленной к ней упорной доски с треугольным вырезом. Верстак крепят винтом к столу так, чтобы треугольный вырез был снаружи; лист металла для выпиливания помещается на упорной доске. Пилку лобзика передвигают между краями выреза доски.

Пилки, предназначенные для резания металла, различают по номерам в зависимости от толщины и ширины полотна и размера зубьев. При выпиливании пилку укрепляют в лобзике так, чтобы она была хорошо, как струна, натянута, а зубья ее были направлены вниз к ручке лобзика. Зажимают пилку сначала в нижнем зажиме (у ручки). Затем, если лобзик не имеет специального натяжного винта, грудью нажимают на ручку лобзика и закрепляют его верхний конец. Закрепив пилку в верхнем зажиме, надо постепенно ослабить нажим на лобзик. В лобзиках, имеющих натяжной винт, после закрепления второго конца пилки натягивают ее окончательно этим винтом так, чтобы она при касании пальцем издавала звонкий звук. В тех случаях, когда предстоит выпиливать внутренний замкнутый контур рисунка, пилку закрепляют в нижнем зажиме лобзика, свободный ее конец продевают в отверстие, просверленное дрелью в пластине металла внутри этого контура, и лишь затем закрепляют, как было указано выше, в верхнем зажиме. Рисунок орнамента, который наносят на поверхность пластины, должен оказаться при этом сверху, чтобы его было видно при выпиливании.

Пластину с рисунком укладывают на выпиловочный верстак и левой рукой придерживают на месте, чтобы она при работе не подскакивала. Пилят не торопясь, плавно, без рывков, двигая лобзик вверх и вниз в одной вертикальной плоскости. Левой же рукой постепенно подают пластину вперед или поворачивают так, чтобы пилка лобзика резала металл без нажима точно по линиям рисунка, двигаясь все время в вырезе верстака. При крутых изгибах линии рисунка подача пластины вперед замедляется, а в вершинах углов поворота прекращается, пока плоскость полотна пилки лобзика не совпадет с направлением новой линии пропила. Если пилка при выпиливании сильно нагреется, следует на несколько минут прервать работу, чтобы пилка остыла. Так как небольшие металлические пластинки трудно удерживать рукой, следует всегда начинать выпиливать не с внешнего контура, а с внутренних элементов рисунка. Из тех же соображений рекомендуется мелкие детали группировать для выпиливания на одном куске металла.

При работе лобзиком нужно помнить, что при выпиливании по прямой линии лобзик следует вести на материал; при выпиливании по кривой пилка остается на месте, а пластину двигают на пилку, делая при этом необходимые повороты; выпиливая острые углы, пилят до самой вершины по сторонам каждого угла; при выпиливании замкнутого контура в металле предварительно проделывают отверстия, делают их не в середине, а с углов, чтобы пилка была ближе к выпиливаемому контуру рисунка.

При выпиливании из очень тонкого листа, тоньше 1 миллиметра, лучше поместить его между двумя дощечками или фанерками, скрепив их между собой по углам проволочными шпильками, и выпиливать все вместе. При заготовке двух или трех одинаковых фигур из разных материалов, а также когда хотят подготовить одновременно орнаментальную вставку и фон для нее, лобзик является незаменимым инструментом. Предположим, что в фанеру надо вставить металлическую вставку-украшение. На белую бумагу наносят точный рисунок украшения и наклеивают ее на фанеру, а с обратной стороны на клею крепят металлическую пластинку точно такой же толщины, как фанера. Сверлом просверливают небольшие отверстия для пилки; скрепленные вместе фанеру и металлическую пластинку помещают на выпиловочный столик и приступают к выпиливанию. Закончив выпиливание, освобождают пилку и разъединяют фанеру и металлическую пластинку.

Из фанеры выпиливают такой же формы кусок, как и металлическая вставка. Металлическая вставка будет представлять собой план, а образовавшийся в фанере вырез — гнездо. Для того чтобы вставка-план плотно примыкала к отверстию (гнезду), необходимо при выпиливании лобзиком соразмерить величину перекоса пилочек с толщиной фанеры. Отклонение пропила от вертикали должно разняться удвоенной толщине листа материала.

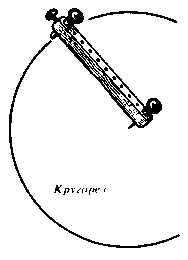

Для вырезания кругов и колец из тонкого металла пользуются кругорезом. Это деревянный брусочек — стержень, на концах которого снизу помещены игла, нож и зажимной винт для него, а сверху две ручки. Держась правой рукой за ручку ножа и придерживая левой ручку иглы, энергично описывают круговые движения по поверхности металла, пока деталь не отделится от общего куска пластины. Диаметры кругов регулируют передвижением шила по гнездам стержня кругореза. Для того чтобы просверлить в металле отверстие, необходимо сверло поместить в инструмент (которым это сверло можно было бы привести во вращение), например дрель. Дрель — очень удобный инструмент для сверления малых отверстий. Она состоит из стержня с несколькими отлогими нарезками, по которым ходит гайка. Верхний конец стержня вставлен в деревянную ручку, а в нижнем есть патрон, в который вкладывается тонкое сверло, закрепляемое винтом.

Сверление следует начинать с тщательной разметки центров будущих отверстий. На твердых материалах сначала намечают углубления керном и в углубление вставляют вершину сверла. Во время сверления сверла обильно смазывают. При сверлении медных пластинок в качестве смазки лучше использовать парафин. Если сверло тонкое и плохо зажимается патроном, его хвостовик можно обернуть тонкой свинцовой пластинкой, тряпкой или кожей. Система шестеренок дрели подобрана таким образом, что на каждый оборот ручки приходятся два-три оборота сверла. Для самых мелких сверл удобнее всего стержневая дрель с двойной винтовой нарезкой (двухходовая). Лучшие сверла, дающие точное отверстие, это цилиндрические спиральные.

Во время работы, особенно с мягкими и вязкими металлами (медь, свинец, алюминий), промежутки между зубцами напильника забиваются опилками, и напильник начинает царапать поверхность. Время от времени его надо прочищать. Напильники с крупной насечкой чистят стальной щеткой или венчиком из тонкой стальной проволоки, шлифные напильники — полоской меди или свинца, которой проходят по ходу насечки, наискось через напильник.

Заточка инструмента. Всякий режущий инструмент тупится в процессе работы, и поэтому его нужно время от времени затачивать. Такие инструменты, как стамески, ножи, резаки затачивают в три этапа: сначала на точиле, затем затачивают фаски лезвия на мелкозернистом бруске (для снятия заусенцев) и доводят лезвие на оселке.

Затачивая инструмент на точиле, не надо сильно прижимать его к кругу, так как от этого образуются вмятины. Резец должен слабо скользить по поверхности точила примерно под углом 10 — 15°; затачивать резец нужно под постоянным углом. На поверхности точила резец все время слегка движется вправо и влево по прямой. Перевернув инструмент, затачивают фаску на противоположной стороне. Точило во время работы должно вращаться на инструмент, иначе зерна наждачного точила будут ломать металл на лезвии или прижмут тонкий слой металла к резцу, образуя заусенцы. Нужно не забывать время от времени опускать резак в воду, чтобы охладить его и не допустить перекаливания режущей поверхности. Если точило отсутствует, инструмент можно заточить и на крупнозернистом бруске.

Чтобы снять заусенцы, заточку ведут на мелкозернистом бруске. Брусок должен иметь ровную, гладкую поверхность. При небольшом угле заточки (10 — 15°) инструмент кладут на брусок, плотно прижимая фаску лезвия к бруску, и ведут им наискось вперед и назад. После нескольких таких движений резец переворачивают в руке и начинают точить фаску с другой стороны. Так с легким нажимом резак затачивают до тех пор, пока заусенец не отпадет.

Во время заточки на мелкозернистом бруске надо стараться, чтобы при движении резца вперед правая рука не опускалась вниз, а при движении к себе не поднималась вверх. Если угол заточки резца не будет постоянным, то фаска у него получится не строго плоской, а закругленной.

Когда лезвие инструмента получится достаточно острым, приступают к правке лезвия на оселке. Оселок представляет собой брусок с очень мелким зерном. Лучше всего пользоваться оселками для правки бритвы. Смочив оселок водой, круговым вращением начинают наводить резец; в результате остатки заусенцев на оселке быстро снимаются. Оттачивать инструмент необходимо не более 10 — 15 минут. Длительное оттачивание может привести лишь к сточке резака и его затуплению. Когда инструмент будет наведен, его надо вытереть тряпочкой и проверить остроту.

При заточке зубила точат попеременно обе грани. Угол между ними может быть различным и изменяется в зависимости от твердости обрабатываемого металла в следующих пределах: для алюминия и цинка — 35°; меди и латуни — 45°; стали — 60°; бронзы — 75°. Углы удобнее всего проверять по шаблону.

Сверла можно затачивать напильником и на абразивном круге. Винтообразные канавки по оси сверла служат для удаления стружки. Ребро между плоскостью канавки и задней поверхностью является режущей кромкой. Угол между кромками делают 116 — 118°, однако он может меняться от 90 до 140° в зависимости от твердости обрабатываемого материала. Сверло при заточке держат левой рукой возможно ближе к передней части, а правой рукой — за хвостик, покачивая сверло плавным движением. При этом нужно соблюдать следующие условия: режущие кромки должны быть симметричны, должны иметь одинаковый угол наклона и одинаковую длину; поперечная кромка должна составлять с режущей кромкой угол 55°. Надо помнить, что сильно нажимать на инструмент во время затачивания нельзя, иначе его рабочий конец нагреется слишком сильно и после этого может стать мягким.

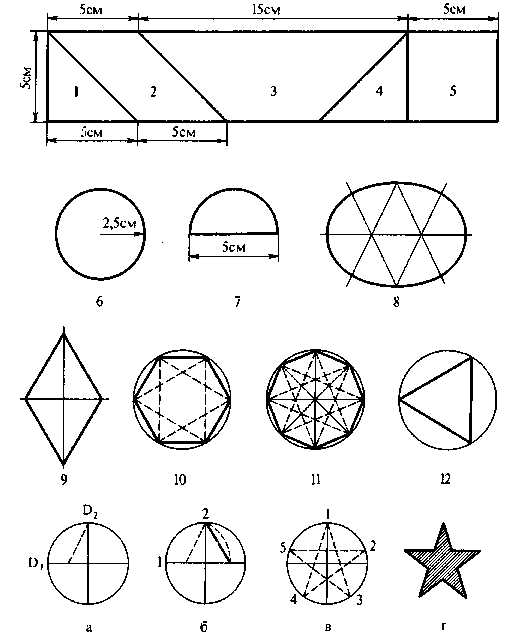

58. Заготовка шаблонов геометрических фигур

Заготовка шаблонов. При изготовлении инкрустациоиных деталей следует пользоваться шаблонами. Шаблоны представляют собой элементы орнаментальных украшений, благодаря которым можно легко изготовить любое число деталей, необходимых для той или иной композиции.

Шаблоны изготовляют из твердого материала, желательно из тонкого дюралюминия. Толщина шаблона не должна превышать 3 миллиметров. У молодых любителей художественного ремесла часто возникают затруднения в построении простейших геометрических фигур.

Мы расскажем, как построить и изготовить шаблоны элементарных геометрических форм.

Берем лист белой бумаги, отмериваем на нем по верхнему краю прямоугольную полосу шириной в 5 сантиметров, длиной 25 сантиметров. На этой полосе отмериваем по линейке и отмечаем карандашом: квадрат 5, прямоугольные треугольники 1 и 4, равнобедренную трапецию J, параллелограмм 2. Все эти фигурки разрезаем и откладываем в сторону. Затем берем вторую, несколько шире, полосу бумаги и вычерчиваем на ней с помощью циркуля и линейки круг 6, полукруг 7, овал 8, который строим с помощью циркуля из четырех центров, и ромб 9, который строим на перпендикулярном скрещивании двух неравных прямых. Наконец, из третьей полосы бумаги делаем правильный шестиугольник 10, основанный на шести радиусах, отложенных по окружности; правильный восьмиугольник 11, основанный на перекрещивании двух пар диаметров; равносторонний треугольник 12, полученный как результат проведения трех хорд в правильном шестиугольнике, и звезды, показанные штриховой линией внутри фигур 10 и 11. Пятиконечную звезду строят так: чертим окружность, проводим два взаимно перпендикулярных диаметра D1 и D2. Делим левый радиус диаметра D1 пополам и от полученной точки проводим линию в конец диаметра D2 (рис. а). Циркулем делаем дугу, как показано штриховой линией на рис. б, до пересечения с диаметром D1. Расстояние это от одного конца дуги до другого, прочерченное на рис. б жирной линией, и есть сторона правильного пятиугольника. Измерим ее циркулем, и этим раствором ножек циркуля разделим окружность на пять равных частей. Проведем линии, соединяющие углы через один: 1 — 3 — 5 — 2 — 4 — 1 (рис. в).

Полученные на бумаге фигуры переводят через переводную бумагу на дюралюминиевую пластину, а затем вырезают их. Для полной гарантии подобия фигур и красоты абриса рисунка шаблон должен быть хорошо прорисован и при изготовлении соблюдена точная и чистая обработка кромок.

Перевод по шаблону на пластину делают следующим образом: на металлическую пластину накладывают шаблон с таким расчетом, чтобы при следующей резке по шаблону на этой пластинке было как можно меньше отходов. Придерживая шаблон левой рукой, карандашом, копировальной иглой или каким-либо другим острым инструментом очерчивают его контур, а затем вырезают деталь. Таким же образом можно изготовить детали и более сложных криволинейных очертаний.

Изготовление деталей украшения. Детали для инкрустации могут быть закреплены на поверхности украшаемого предмета или в углублении, соответствующем форме и толщине детали, их крепят заподлицо с поверхностью предмета. Металлические украшения на предмете бывают гладкими или рельефными и обработанными гравировкой, тиснением, чернением.

Изготовляя штапики и узкие полоски (жилки), на пластине делают разметку и вырезают их, используя для этого ножницы, нож с плечевой рукояткой или рейсмус. Пластину большой толщины режут слесарной ножовкой, рубят зубилами. Раскраивают весь кусок пластины, добиваясь ровного и чистого среза края полоски.

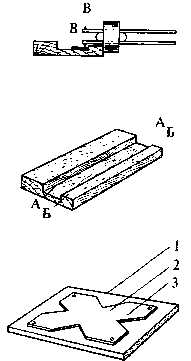

59. Резка штапиков и треугольных фигур

Для резки штапиков и жилок рейсмусом необходимо изготовить деревянное приспособление, применяющееся в столярных и мозаичных работах. Деревянное приспособление длиной 350 миллиметров и шириной 220 миллиметров имеет гладкое углубление, проходящее вдоль доски. Ширина углубления равна 130 миллиметрам, глубина — 3 миллиметрам. Доска должна быть хорошо зачищена, внутренний край углублений строго прямолинеен и параллелен наружному срезу ББ доски. Для изготовления полосок готовят куски металла нужной ширины, но не шире углубления. Край пластины плотно прикладывают к внутренней стороне АА углубления, а острие рейсмуса ВВ устанавливают на необходимую ширину полоски, вплотную соединив колодку рейсмуса с наружным краем доски. Затем ведут рейсмус вдоль пластинки. После двух-трех проходов штапик или жилка будут отрезаны.

Готовую полоску вынимают из углубления доски, кромку пластинки снова плотно прикладывают к внутренней стороне углубления и отрезают второй штапик. Таким образом можно нарезать любое число одинаковых полосок.

Для изготовления треугольника из квадратиков тонкого металла можно применить простое приспособление. К доске 1 (лучше всего буковой или дубовой) привертывают металлическую пластину 2, имеющую угловые вырезы 3, строго соответствующие полным квадратам. Заготовленные ранее квадратики вкладывают в подходящий вырез пластины. Плотно прижав края квадратика к бокам выреза, ножом разрезают квадрат пополам.

При изготовлении криволинейных деталей, кругов, колец, овалов, углов, различных завитков, виньеток, используют шаблоны или размечают рисунок на бумаге (в масштабе 1:1) и переводят его на металлическую пластинку.

В зависимости от сложности формы детали и толщины материала выбирают подходящий инструмент (нож, ножницы, ножовку, лобзик или зубило) и изготовляют нужную деталь.

Для изготовления небольших колец из проволоки используют деревянный или металлический шаблон в виде круглого стержня определенного диаметра, а для самых маленьких колец — вязальную спицу. Концом проволоки обматывают стержень с таким расчетом, чтобы концы полоски соприкасались друг с другом. Затем плоскогубцами сближают концы вплотную и готовое кольцо снимают со стержня. Таким способом можно изготовить из металла любое число разных по величине колец.

Если мелкие детали необходимо обработать в слесарных тисках, а обрабатываемые детали очень тонкие и зажать их непосредственно в тисках невозможно, нужно приспособить тонкие дощечки или фанерки, между которыми следует поместить обрабатываемую металлическую деталь. Это облегчит зажим детали.

Установка декоративных деталей на место и их крепление. Декоративные детали удобнее устанавливать тогда, когда оклейку изделия облицовочной фанерой и установку инкрус-тационных вставок выполняют одновременно, а затем одно вставляют в другое. Облицовка в данном случае является фоном для инкрустации. Накладные инкрустационные детали, а также такие несложные по форме орнаменты, как полоски, треугольники, ромбики, звезды и некоторые другие геометрические фигуры, установленные заподлицо с поверхностью основы изделия, могут быть установлены после оклейных работ.

Перед выполнением инкрустационного набора на основу (поверхность изделия) наносят рисунок. Наносить рисунок можно различными способами, в зависимости от цвета древесины: карандашом или каким-либо другим рисующим материалом, острым инструментом через кальку, переводную бумагу и т. д. Важно, чтобы нанесенный на основу линейный рисунок орнамента был хорошо и четко прорисован. Накладные инкрустационные детали с обратной стороны должны быть хорошо зачищены и плотно прилегать к поверхности изделия. Крепят их мелкими шурупами, металлическими шпильками и мастиками.

Вставные детали углубляют заподлицо с поверхностью основы. Для этого берут нужного размера стамеску и выбирают канавку шириной согласно рисунку, а глубиной равную толщине детали украшения. Если работают с твердой породой дерева, стамеску можно вбивать осторожными ударами молотка. Выбирая стамеской канавку, необходимо следить за тем, чтобы гнездо было подготовлено чисто и аккуратно в соответствии с конфигурацией детали.

Подгонка фигуры и гнезда должна быть по возможности точной не только по площади, но и по глубине гнезда, чтобы поставленная на место деталь по истечении срока усадки была заподлицо с поверхностью всего набора. Перед установкой ту часть детали, которая должна прилегать к основе, для лучшего склеивания необходимо запилить средним подпилком для образования на плоскости шероховатости, а затем обезжирить бензином.

Заготовленное место (гнездо) смазывают клеем или мастикой, после чего готовую деталь устанавливают на место. Наложив сверху гладкую дощечку, плотно зажимают деталь в струбцинках. Если ширина детали-полоски равна толщине пластинки, ее можно ставить на ребро. В этом случае на поверхности деревянной основы делают узкий надрез, а в нижней части металлической вставки рашпилем наносят насечки и вкладывают деталь в выемку. Несколькими слабыми, но уверенными ударами молотка вколачивают деталь в гнездо и следят за тем, чтобы металл не ушел глубоко в древесину, а несколько выдавался над поверхностью. Вставка прочно будет держаться без клея и пасты.

При заправке детали на место могут возникнуть затруднения, так как материал не обладает нужной гибкостью, особенно это будет заметно, когда мы имеем полоску кольцеобразной или овальной формы.

Чтобы придать материалу необходимую эластичность и без труда вставить полоски в гнездо, металлическую полоску перед заправкой следует несколько отжечь на огне, затем вставить один конец в гнездо и, прижимая крепко пальцами или небольшой дощечкой, постепенно уложить ее на место до соединения кончика полоски с начальным обрезом.

Небольшие кольца из проволоки заправляют следующим образом. Буравчиком сверлят гнезда для них. Чтобы определить необходимую величину гнезда, следует на отдельной доске, меняя острия буравчика, сделать несколько отверстий разного диаметра и опробовать их, вставляя изготовленное кольцо. Работать сверлом на самой основе нужно осторожно. Наконечник сверла не должен проникать слишком глубоко в массив изделия. Отверстия заполняют мастикой и вставляют кольца так, чтобы они не утопали в отверстии, а чуть-чуть возвышались над поверхностью мозаики.

Необходимо особо остановиться на изготовлении полосок и жилок из легкоплавких металлов (сплавов). Красивы оловянные вставки, но олово и его сплавы не обладают необходимой гибкостью и вязкостью, поэтому использование подобных металлов обычным путем невозможно. В этом случае поступают следующим образом: берут 3 весовые части олова и 1 весовую часть свинца. Полученный сплав выливают на каменную плиту и охлаждают, а затем его рубят на мельчайшие кусочки, которые укладывают в гнездо в деревянной основе. Разогревают медный паяльник и прижигают кусочки олова. Олово плавится и заполняет гнездо. В местах, где зерен олова недостаточно или образуются изъяны, накладывают еще мелкие кусочки олова и прижигают их паяльником. Недостатком этого сплава является то, что плавление его требует сравнительно высокой температуры.

Можно воспользоваться другим составом, температура плавления которого значительно ниже. Это так называемое мозаичное серебро. Для сплава берут 3 весовые части олова, 3 весовые части висмута и 1,5 весовых частей ртути. Кроме того, этим сплавом, измельченным в порошок, смешанным с костной золой и водой, можно посеребрить металлические и деревянные детали украшения.

Инкрустационные фигурные вставки, наклеенные на основу, должны находиться заподлицо с остальной поверхностью набора. Если декоративная вставка имеет большую толщину, чем облицовочная фанера, то для заправки детали глубину гнезда делают равной толщине детали. Если толщина цставки окажется меньше глубины выбранного гнезда, можно уменьшить глубину гнезда, заполнив его замазкой, или с нижней стороны детали подклеить кусочек ткани. Ткань несколько сомнется, и поверхность вставки точно совпадет с поверхностью декоративной вставки.

При наклеивании инкрустационных вставок на дерево следует использовать самые лучшие сорта клея, так как от качества клея зависит не только долговечность декоративного набора, но и внешний вид работы. Промышленными универсальными клеями являются бакелито-феноль-ный клей БФ, БФ-2, БФ-6, а также БМ-2 и АК-88. Эти клеи имеют преимущества по сравнению со столярно-желатиновым и казеиновым клеями. Их можно применять не только при горячем, но и при холодном способах склеивания. Они более водостойки и не загнивают.

Можно изготовить хороший и прочный клей в домашних условиях, если взять 50 весовых частей мастики и 3 весовые части скипидара. Полученный состав нагреть почти до кипения и прибавить к нему теплый столярный клей. Размешав, полученную смесь процеживают сквозь сукно, а затем используют как обыкновенный столярный клей. Можно приготовить раствор столярного клея и добавить в него немного мелкой гашеной извести и глицерина. Полученную смесь варят до определенной густоты. На декоративные детали клей наносят в горячем виде и зажимают их в прессах. Приготовленный клей отличается большой прочностью и удобен при применении в тех местах, где металлические вставки невозможно привинтить или прибить.

Для соединения металла с деревом приготовляют замазку, состоящую из смеси жженого гипса (3 весовые части) и железных опилок (1 весовая часть) и разбавленную до желаемой густоты уксусом.

При инкрустировании мелкие детали и жилки иногда оставляют незакаленными, а углубление (очко) заполняют мастиками тестообразного вида. Мастика может быть различного цвета. Наносят ее несколько с избытком, так чтобы она выступала над поверхностью. Это делают для того, чтобы после усадки мастики в гнезде ее уровень был заподлицо с другими элементами набора.

Мастику или цветную замазку приготовляют из смеси жидкого стекла с наполнителями. Наполнителями для замазок белого цвета берут мел или мел с цинковым порошком, для зеленых — смесь мела с уксусно-кис-лой медью, для красных — смесь мела с киноварью или кармином, для черных — железные опилки, сернистую сурьму или смесь мела с железными опилками. Мастика черного цвета может быть составлена на растворе столярного клея с древесной мукой и небольшого количества красителя (нигрозина); после смещения получается тесто, которое служит мастикой.

Отделка инкрустационных вставок. Закончив наклейку инкрустационных вставок на основу набора, приступают к подготовке украшения к лицевой отделке. Необходимо сказать, что до инкрустирования поверхность деревянной основы должна быть вчерне обработана, т. е. профуго-вана и зачищена. Наклеенные вставки при всей тщательности их установки на место все-таки образуют не особенно гладкую поверхность, некоторые детали выступают над поверхностью, другие несколько утопают, но наборная работа требует того, чтобы поверхность основы во всех местах была абсолютно ровной.

При зачистке, шлифовании и отделке инкрустированной поверхности требуется особая осторожность и внимательность. Прежде всего инкру-стационные вставки выравнивают личным напильником. Его кладут горизонтально и начинают водить равномерно по поверхности, сглаживая выступающие детали. Работу напильником продолжают до тех пор, пока пальцы рук при соприкосновении с поверхностью набора не будут ощущать неровностей. Образовавшуюся пыль после зачистки счищают чистой щеткой. Внимательно осматривают, нет ли каких-либо изъянов, и, при необходимости, поверхность набора шлифуют стеклянной бумагой. Металлические вставки можно шлифовать до установки их на место. Шлифование кусками пемзы лучше проводить с льняным маслом в смеси со скипидаром. При шлифовании металлических вставок хорошо использовать хвощ. В летнюю пору стебли хвоща собирают и сушат. Сложив несколько стеблей в пучок, трут им поверхность вставок, плотно прижимая стебли пальцами. Для того чтобы стебли не сильно крошились, можно их наклеить на бумагу. Шлифовка хвощом продвигается быстро и дает совершенно гладкую поверхность, без задиров и царапин.

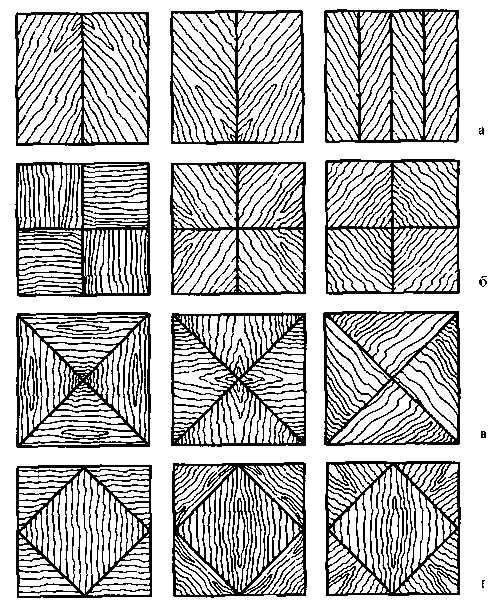

60. Виды декоративного фанерования:

а — фанеровка в елку; б — фанеровка в четверть; в — фанеровка в конверт; г — фанеровка в ромб или квадрат

После шлифовки и отделки всей поверхности изделия металлические украшения покрывают лаком. Надолго сохраняет блеск металла целлулоидный лак или лак золотисто-желтого цвета, приготовленный из копала (400 граммов), который плавят в глиняной посуде; к нему добавляют 74 грамма льняной олифы и разбавляют полученную смесь с терпантин-ным маслом (130 граммов). После того как раствор остынет, можно нанести кистью лак на металл ровным тонким слоем.

Так как инкрустационные работы металлом связаны с украшением деревянных изделий, необходимы некоторые знания столярных работ, облицовки (фанерования) и отделки деревянных поверхностей.

Основным материалом для оклейки изделий служит облицовочная фанера толщиной 0,5 — 1,5 миллиметра из различных пород дерева. Фанеру изготовляют из древесины, имеющей достаточную твердость и декоративные качества: красивую естественную расцветку и интересное расположение волокон (текстуру). При облицовке изделия важное значение имеет правильный раскрой и подбор кусков фанеры, отвечающий замыслу композиции и общей гармонии предмета. Применяя смежные листы фанеры после среза и продольное, поперечное или косое расположение текстуры, можно составить декоративный набор из двух, четырех или более кусков в любой конфигурации (квадратной, прямоугольной, многогранной, круглой, овальной) .

Наиболее распространены наборы в елку, крейцфугу или четверть, конверт, ромб или квадрат, шашку, по окружности. Каждый вид набора в зависимости от характера и расположения направления волокон дает большое число разнообразных сочетаний. Наиболее красивые сочетания из двух пород дают бук и мореный дуб, клен и орех, груша и палисандр, светлый орех и палисандр, карельская береза и мореная груша, клен «птичий глаз» и орех, японский ясень и мореный клен. Очень хороши сочетания из трех пород: дуба, клена и мореного дуба; клена, красного дерева и палисандра; ореха, груши и палисандра; клена, ореха и мореного дуба; бука, клена и мореного дуба; красного дерева, лимона и мореного дуба. Особой оригинальностью отличаются наборы из симметрично составленных деталей наплыва ореха, каштана и других пород. Словом, сочетание характера текстуры дерева с рисунком набора инкрустации дает неисчерпаемое число вариантов декоративного оформления изделий.

61. Орнаменты для составления инкрустированных композиций

Облицовка основы изделия. При облицовке или обклейке основы (обвяза) деталей и изделий декоративными наборами из дерева следует быть особенно внимательным и осторожным. Эта работа не так проста, как может показаться сначала. Хорошо изготовленный набор может быть испорчен от излишней поспешности или неаккуратности.

Готовую основу необходимо процинубить, затем всю поверхность очистить щеткой от стружек и пыли. Сварив столярный клей до однородной тягучей массы, приступают к наклеиванию. Смазав поверхность основы горячим клеем, быстро накладывают набор нелицевой стороной и расправляют его рукой. Взяв притирочный молоток, начиная от середины к краям, притирают всю наклеиваемую плоскость до тех пор, пока не произойдет склеивание. Особенно старательно следует проводить молотком в местах соединения кусков фанеры (швах). Если выступивший клей будет затруднять движение молотка, его необходимо снять водой и припудрить это место тальком. Иногда набор в каком-нибудь месте начинает пузыриться, это признак того, что в данном месте он не приклеился к основе; в этом случае молоток необходимо нагреть и положить к пузырю; клей расплавится, и фанера приклеится. Наклеив набор на основу и дав ему побыть некоторое время под прессом, приступают к инкруста-ционным работам.

Облицовку наборами следует делать только двустороннюю, т. е. на обратную сторону основы одновременно наклеивают фанеру той же толщины и примерно той же твердости, что и наборная лицевая сторона. Это гарантирует облицованную деталь от последующего коробления. Закончив фанерование и установку орнаментальных украшений, переходят к лицевой отделке всей поверхности изделия.

Прозрачные покрытия. Прозрачные покрытия не только сохраняют, но и обогащают естественные декоративные свойства дерева. Прозрачные отделочные пленки образуют воск, лаки, политуры. В зависимости от состава, применяемого для покрытия, прозрачную отделку соответственно называют вощением, лакированием, полированием.

Подготовленная для лицевой отделки поверхность должна быть сухой, чистой и гладкой; чтобы добиться этого, необходимо поднять ворс, удалить его и после просушки прошлифовать и заполнить поры древесины. Чтобы поднять ворс, поверхность детали увлажняют водой. Кусок хлопчатобумажной ткани смачивают в воде комнатной температуры, слегка отжимают, а затем быстро и равномерно протирают ею поверхность вдоль и поперек волокон. Лишнюю влагу удаляют тампоном или тряпкой. Надо следить, чтобы на увлажненной поверхности не было потеков. После просушки ворс удаляют шкуркой № 120 и № 140. Увлажнение, сушку и удаление ворса проводят дважды.

Шлифуют вначале шкуркой, наклеенной на деревянную колодку, а затем шлифовальным порошком или кусками пемзы. Кусок пемзы распиливают пилой пополам, полученные после распила срезы смачивают водой и трут друг о друга, выравнивая их поверхность. Для порозаполнения используют специальные грунты и мастики, например нитрошпаклевку МБШ. На мелкопористой древесине заполняют поры жидкими составами (столярными грунтовками, олифой или лаком).

Мастику наносят на поверхность детали жесткой кистью и дают подсохнуть, а затем сильно втирают тампоном, пока мастика не заполнит всех пор древесины. После этого поверхность вытирают полотняной тряпкой и оставляют на сутки для окончательной просушки. Далее поверхность детали вторично шлифуют шкурками, пемзой и т. д. и приступают к отделке.

1 2 3 4 5 6 7 8 9 10

АЖУРНАЯ СКУЛЬПТУРА ИЗ МЕТАЛЛА

Нас всегда восхищают вещи, созданные умелыми руками художника из самых простых материалов. Художник, используя для своей работы стальную проволоку, находит бесконечное разнообразие выразительных линий, изображая животных, птиц или создавая оформление бытовых предметов.

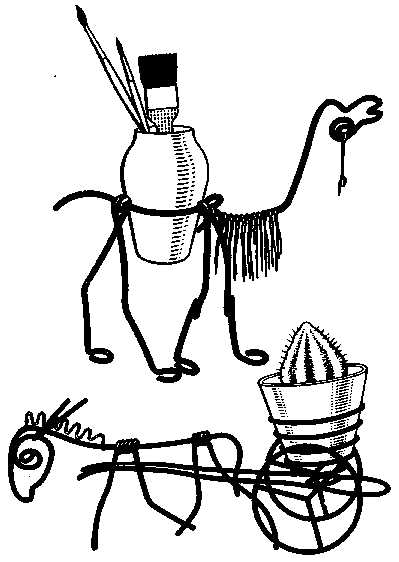

Вот фантазия художника представила забавную фигурку ослика, везущего повозку с нагруженной на ней подставкой для цветка. Художник берет лист бумаги и делает набросок задуманного им изображения, а затем терпеливо гнет малоподатливую проволоку (в холодном виде) согласно рисунку на бумаге. Вначале под его руками образуется смешная головка ослика с печальными глазами, далее выгибает в виде волны гриву и соединяет на концах пайкой. Навивает ноги на туловище, выгибает кольца колес в спираль, поддерживающую кашпо. Фигурка готова, ее скупые, но выразительные линии, оживленные воображением художника, покоряют нас, доставляя удовольствие.

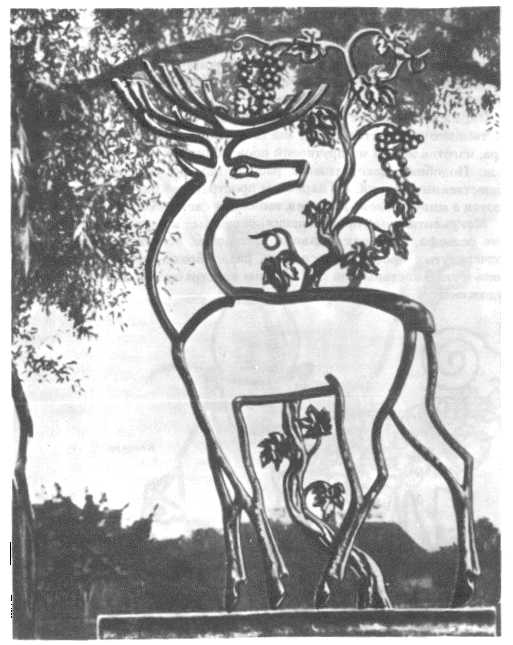

62. И. С. Ефимов. Олень. Кованая медь, 1950 год

Не менее интересно художник создает и вторую свою работу — верблюд. Одной линией он рисует плавную шею и горделивую голову животного. Вместо туловища с горбом образует кольцо, в которое помещает керамическую вазочку для хранения кистей. Наконец, придав характерную изогнутость ногам, художник добивается спокойной и величественной осанки, столь свойственной «кораблю» пустыни.

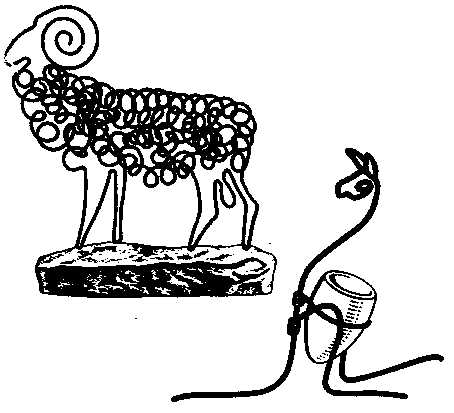

Но, пожалуй, самой образной и лаконичной можно считать третью «графическую скульптуру», выполненную художником Виктором Ци-галем, — кенгуру. Здесь изображение сведено к трем основным линиям (кусочкам проволоки), из которых образуется характер и внешнее сходство с животным. А маленькая головка зверя с торчащими ушами придает фигурке живость и постоянную настороженность.

Секрет удачи художника объясняется не только его талантом, но и совершенным знанием материала, что и позволяет ему свободно и точно воспроизводить задуманное. Он не боится условности, обнажает, оголяет конструкцию своих вещей, не скрывает мест скрепления проволоки.

Вместо тела животного художник укрепляет керамический сосуд или просто обозначает его одной линией; все это усиливает выразительность фигуры и дает толчок нашему воображению, и оно как бы дорисовывает всю фигуру в целом.

Хорошо и то, что художник каждый раз находит практическое применение своим проволочным скульптурам: кенгуру держит керамическую пепельницу, верблюд — подставку под кисти, а ослик везет в тележке кактус. Возможности в этом виде творчества велики. По примеру изделий художника Цигаля, если подумать, пофантазировать, можно создать еще десятки декоративных вещей, где с успехом можно применить проволоку.

Определенный интерес в этом виде творчества для любителей художественного мастерства может иметь и монументальная ажурная скульптура, изготовленная из прутковой проволоки или узкого полосового железа. Подобные декоративные работы обычно украшают помещения общественных зданий, а в парковом пространстве они органически вплетаются в живую зелень деревьев, выполняя свою декоративную функцию.

Монументальные произведения, решенные в плане ажурного, сквозного рельефа, восходят к давним традициям. Музыкальность контуров, подчеркнутых просветами силуэта, разнообразие ритма, органическая связь с гладью стены или с уходящим пространством всегда привлекали художника.

63. И. С. Ефимов. Баран Проволока

63. Кенгуру

Чрезвычайно интересны сквозные рельефы скульптора-анималиста Ивана Ефимова. Он, развивая и совершенствуя принцип ажурного рельефа, достиг такого искусства, где полностью господствуют свет и воздух. Скульптор словно рисует по воздуху, смело и легко очерчивая бронзовые контуры птиц и животных (порхающие голуби, жирафы, олени, грациозные антилопы, бараны). Они одновременно и украшают природу, и сливаются с ней в одно целое.

Легкость и динамичность пластики И. С. Ефимова — все это подсказано скульптору голосом живой природы с ее вечным движением, воздушными, пронизанными светом просторами. Благодаря тому, что металлические контуры животного пластически, рельефно проработаны, «скульптурная графика» художника не кажется плоскостной. Она по-своему объемна, просветы внутри контура воспринимаются не как пустое пространство, а как живая реальность скульптурного образа.

Декоративные изделия могут быть изготовлены и из монтажной проволоки. Из нее можно делать предметы не только гнутых форм, но и выполненные способами плетения и навивки. Пользуясь различными видами витых и плетеных деталей и применяя проволоку с цветной изоляцией, можно изготовить красивые вещи.

Материалы и инструменты. Глядя на рисунки, помещенные в книге, мы видим, с какой легкостью и свободой решены ажурные скульптуры как в мелкой пластике, так и в крупных изделиях. Это говорит не только о талантливости их создателей, но и совершенном знании материала, технологии и приемов обработки металла. Скульптор И. С. Ефимов говорил: «...Приходится всегда очень подумать, чтобы скульптура из кованой меди сразу говорила о себе, что она легкая...» Поэтому надо подходить к этому материалу с особой осторожностью, надо изучать его свойства, его изобразительные возможности.

64. Верблюд

64. Ослик

Для изготовления скульптуры малых форм потребуется стальная, медная или железная проволока диаметром 1 — 3 миллиметра: для крупной декоративно-орнаментальной скульптуры — прутковый металл, при изготовлении мелких ажурных вещиц — мягкая монтажная проволока в разноцветной пластмассовой изоляции или покрытая цветной эмалью (белой, желтой, зеленой, голубой, красной, серой). Указанные материалы различны по своим свойствам и декоративным возможностям, каждый из них требует своих особых приемов обработки, своей технологии изготовления и инструмента.

Выполняя скульптуру малых форм или предметы мелкой пластики из цветной монтажной проволоки, Вы можете ограничиться небольшим набором инструментов и сравнительно несложными техническими приемами обработки металлов; при изготовлении же садовой скульптуры крупных форм понадобятся знания слесарных и особенно — кузнечных работ. Для работы с проволокой нужны молоток, киянка (деревянный молоток), плоскогубцы, кусачки, острогубцы, круглогубцы, штангенциркуль для измерения диаметра проволоки, ручные или настольные тиски и паяльник.

Правка проволоки. Проволока, особенно медная и железная, легко гнется. Чтобы сделать какую-нибудь вещь из проволоки, ее прежде всего надо выпрямить. Выпрямление или правку проволоки производят обычно волочением: проволоку зажимают между двумя деревянными брусками и протягивают один-два раза. Тонкую проволоку для выпрямления достаточно протянуть, сильно натягивая, вокруг металлического или деревянного стержня. Можно сделать очень простое приспособление. Берут дощечку, проводят на ней прямую линию и по обе стороны этой линии вбивают на некотором расстоянии друг от друга поочередно по пять — восемь гвоздей достаточных размеров так, чтобы по линии между ними был промежуток. В этот промежуток проволока должна войти туго. Проволоку протягивают, захватывая конец ручными тисками, или наматывают на палочку и тянут. Таким способом можно хорошо выпрямить длинные куски проволоки.

Короткие отрезки проволоки можно выправить на куске железа. Сначала простукивают молотком все изгибы, а затем проводят молотком по всей длине проволоки взад и вперед, прижимая ее к поверхности железки.

Толстую стальную проволоку правят на стальной плите ударами молотка или киянки. Но если положить проволоку на наковальню, то она будет расклепываться под ударами, поэтому лучше проволоку править молотком на деревянной подложке, а на наковальне — киянкой. Совершенно не помнется проволока, если ее выпрямлять киянкой на деревянной подкладке.

Резка и гнутье проволоки. Режут тонкую железную и медную проволоку кусачками, острогубцами, пассатижами, сжимая их руками. Стальную проволоку в месте разреза предварительно нагревают на огне, благодаря чему она становится мягче. Иначе твердую стальную проволоку откусить трудно, и кусачки при этом портятся (на острых губках их получаются зазубрины). Откусывать стальную проволоку надо краями губок, а не серединой. Если получится зазубрина, то на краю она не так страшна. Случается, что кусачки «не берут» проволоку; в таких случаях нельзя бить по кусачкам молотком, так легко испортить и даже сломать их. Толстую или твердую проволоку можно разрубить зубилом или же подпилить острой гранью напильника (трехгранного) и затем сломать руками, согнув и разогнув несколько раз в этом месте.

Проволоку под прямым углом загибают в плоскогубцах, более толстую проволоку изгибают в тисках. Чтобы угол был острее, проволоку, зажатую в плоскогубцах или тисках, поколачивают киянкой или молотком. Понятно, что и тут надо не забывать измерить нужный размер. При гнутье нельзя ударять по тискам металлическим молотком, так как их можно разбить. Стальная проволока очень упругая. После сгибания она несколько разгибается. Поэтому, чтобы получить сгиб стальной проволоки под прямым углом, ее надо согнуть немного больше. Железную проволоку выпускают разной твердости, иногда ее бывает трудно сгибать. Трудно сгибаемую проволоку предварительно отжигают на огне, а затем дают ей остыть на воздухе, чтобы сделать гибкой; остывшую проволоку, покрывшуюся окалиной, зачищают шкуркой; согнутую проволоку можно закалить (снова сделать твердой). Для этого ее накаляют на огне и сейчас же опускают в холодную воду.

Соединение деталей. Отдельные куски проволоки и другие металлические детали соединяют, сгибая или припаивая. В первом случае скручивают концы проволоки, делая несколько витков. Пайка — простой и надежный способ соединения двух деталей. Для пайки нужны припой, паяльная жидкость, нашатырь и паяльник. В качестве припоя используют сплав свинца и олова в различных пропорциях. Обычный припой «третник» состоит из двух частей свинца и одной части олова. Приготовление припоя несложно, но требует осторожности. Берут свинец и олово в нужных пропорциях, измельчают и кладут в металлическую посуду, нагревают на огне до образования однородного сплава.

Паяльная жидкость или паяльная кислота является водным раствором хлористого цинка. Она препятствует образованию на спаиваемых поверхностях пленки окиси, мешающей прочной пайке. Чтобы приготовить паяльную жидкость, растворяют в соляной кислоте металлический цинк, нарезанный мелкими кусочками. Эту операцию лучше проводить на открытом воздухе или у открытого окна и обязательно подальше от огня. Полученный таким образом раствор разбавляют равным количеством дистиллированной или дождевой воды и фильтруют. Хранить паяльную жидкость следует в хорошо закупорившейся стеклянной бутылке. Нашатырь служит для очистки паяльника от образующегося на нем при нагревании слоя окиси. Нашатырь обычно продается в виде порошка. Более удобен нашатырь в виде бруска.

А теперь расскажем об устройстве паяльника и опишем приемы работы с ним. Паяльник представляет собой небольшой стержень из красной меди прямоугольного, круглого или овального сечения. Один конец стержня заострен в виде клина, другой укреплен стальными прутком или проволокой. На свободном конце стержня может быть надета деревянная ручка.

При нагревании паяльника над пламенем следует разогревать только тыльную часть (обушок медного стержня). Убедившись, что паяльник хорошо нагрет, опустите в канавку, образовавшуюся на брусочке нашатыря, возьмите небольшой кусочек припоя и разотрите его жалом паяльника. Припой, расплавившись, покроет тонким блестящим слоем рабочие грани паяльника. Приложите жало к месту пайки и ведите им вдоль шва до тех пор, пока шов не покроется равномерным и прочным слоем припоя. Окончив пайку, промойте место пайки водой и протрите насухо тряпочкой. Перед пайкой следует тщательно подготовить спаиваемые детали. Прежде всего очистите их от грязи, жира, краски, так как к зажиренной или загрязненной поверхности припой плохо пристает или вовсе не пристает. Удалить с поверхности места грязь и жир можно мыльной водой или чистым бензином. Краску удаляют ацетоном или нитрорастворителем.

Выполнение работ из полосового и пруткового металла. При выполнении декоративных работ из пруткового металла или узкого полосового железа потребуется знание кузнечно-слесарного дела (ковки, процесса гнутья, перерубки и резки металла), сварки и способов соединения.

Ковка представляет собой рабочую операцию, при которой путем нагрева и размягчения металла придают желаемую форму изготовляемому изделию или сваривают отдельные детали в целое изделие. Железные полосы нагревают до температуры 1100 — 1200°С и ковку прекращают при температуре 650 — 700 °С. Одним из процессов является ковка в штампах или матрицах, которые представляют собой молотки с цилиндрическими углублениями. Нижнюю матрицу вставляют квадратным хвостом в квадратное отверстие наковальни, а верхний штамп, снабженный ручкой, устанавливают сверху на обрабатываемую поковку и по нему бьют молотком.

Ковку делят на следующие отдельные операции: вытягивание, укорачивание, расплющивание, загибание (гнутье) и закручивание. Процесс вытягивания заключается в удлинении полосы; это выполняют молотком-ручником или кувалдой в зависимости от сечения железа. Нагретую полосу ударом молотка расплющивают и удлиняют, а затем выравнивают молотком-гладилкой с широкой поверхностью бойка. Укорачивание и увеличение сечения производят ударами ручника или кувалдой. При местном утолщении нагревают только то место, которое должно быть осажено и утолщено. Гнутье поковок выполняют различным путем. Полосовое железо загибают на ребре наковальни, тонкие и небольшие куски его можно выгибать с помощью тисков. Можно выгибать железный пруток вокруг рога наковальни. Перерубкой и обрубкой делят полосы на более мелкие части. Перерубку производят на наковальне или какой-либо другой прочной и твердой подставке с помощью кузнечного или слесарного зубила. Перепиливают или разрезают полосы ножовкой или рычажными ножницами. Соединения различных частей изделия могут быть разъемными (свинчиванием и соединением шипами) и неразъемными (сваркой). Соединение шипами основано на свойстве железа расширяться при нагревании и сжиматься при остывании. Для его выполнения одну часть в горячем состоянии насаживают на другую в холодном состоянии; остывая, одна часть настолько сжимается, что получается достаточно прочное соединение.

При работе в прутковом или узком полосовом материале иногда необходимо сделать внутреннюю или наружнюю резьбу. Стержень цилиндрической, реже конической формы с винтовой поверхностью и головкой для завинчивания или захвата называют винтом. Крепежную деталь, обычно цилиндрической формы с головкой квадратной, чаще шестигранной, имеющую на части длины резьбу, на которую навинчивают крепежную гайку, называют болтом. Иногда требуется крепежная деталь в виде стержня, имеющего на обоих концах резьбу. Такую деталь называют шпилькой. На болтах, винтах и шпильках резьбу покатывают или нарезают специальным инструментом — плашкой. Для нарезания внутренней резьбы в изделиях используют металлорежущий инструмент — метчик. Плашки и метчики изготовляют из специальной инструментальной стали.

Заключение

Прочитав эту книгу, Вы увидели, какое большое место занимает декоративное искусство в культурной жизни Советской страны. Как и другие виды искусства, оно воспитывает человека, обогащая его духовный мир, развивая эстетическое восприятие и вкус.

Характерной особенностью наших дней является совместное существование промыслов, возникших еще в конце XVI — начале XVII веков, и новых художественных производств, а также смелое сочетание в творчестве мастеров традиционных черт и новаторства. Это явление свидетельствует о возрастающем творческом подъеме, вызывающем к жизни новые художественные формы.

В книге не рассказано о всех промыслах, занимающихся художественной обработкой металла, а упомянуты лишь предприятия наиболее значительные, в практике которых до сих пор совершенствуются исторически сложившиеся формы и приемы труда, и предприятия, которые сформировались в новых районах в советское время и для которых характерны новые ярко выраженные черты художественного стиля и приемов исполнительского мастерства.

В наше время производственный характер народных промыслов представляет собой новый вид самобытно развивающегося художественного производства, в котором коллективные формы труда являются творческой основной деятельностью большого числа мастеров и художников.

Преемственность мастерства и развитие коллективных форм творчества способствуют созданию ярких и значительных декоративных произведений молодыми художниками и мастерами — исполнителями промыслов.

Об этом свидетельствуют выставки декоративно-прикладного искусства последних лет. Здесь следует отметить, что изделия народных художественных промыслов занимают все более значительное и важное место в экспозициях изобразительного искусства. На юбилейной Всероссийской выставке в Москве, посвященной 60-летию Октября, в разделе декоративно-прикладного искусства можно было видеть основные направления работы известных старейших мастеров, а также молодых художников и мастеров-исполнителей, сравнительно недавно пришедших на производство.

Их художественное мастерство компоновки форм, построения цветовых отношений, использования пластических свойств материалов заслуживает самой высокой оценки. Выставка — свидетельство огромной работы по подготовке молодого поколения мастеров, способных поддержать высокие традиции художественного мастерства.

Металл, исстари являющийся одним из основных материалов в художественном народном творчестве, на юбилейной выставке занимал почетное место. Особенно ярко художественные качества металла проявились в ювелирных изделиях. Ни в одном виде прикладного искусства не достигнуты такая удивительная тонкость орнаментации и изящество отделки, как в ювелирном мастерстве.

Коллекция разнообразных работ, представленная на выставке молодыми ювелирами России, радует зрелостью мысли, серьезностью, внутренней ответственностью перед таким сложным видом искусства, как ювелирное дело.

Успехи молодых ювелиров объясняются не только сохранением в их творчестве высоких традиций и постоянной заботой коллектива о молодом пополнении, но и хорошо поставленным обучением и воспитанием молодежи в местных художественных профессионально-технических училищах.

Если раньше молодежь главным образом приобретала навыки в ремесле в домашних условиях, учась у своих дедов, отцов и матерей, то сейчас на промысел приходят молодые люди из специальных художественных училищ, которые созданы почти при всех основных традиционных промыслах по обработке металла.

В училищах за годы их существования накоплен большой опыт профессиональной подготовки молодых специалистов. Здесь обучение практическим навыкам, мастерству сочетается с более широким эстетическим воспитанием. За 3 — 4 года обучения учащиеся помимо производственных навыков и изучения учебных дисциплин по специальной технологии и материаловедению получают знания по изобразительным дисциплинам: академическому рисунку, живописи, орнаментальной композиции, а также изучают историю промысла и современное производство.

Молодежь, пришедшая в профессиональные художественные училища, может без отрыва от производства продолжить свое образование в вечерней общеобразовательной школе. Молодые мастера, окончившие училища и получившие знания и навыки от наиболее опытных специалистов, тесно связаны с творческими традициями коллектива, с ведущими направлениями современного искусства своего промысла.

Так закладываются коллективные основы творчества и единой профессиональной системы обучения и воспитания молодых специалистов в соответствии с современным уровнем культуры.

Для повышения профессионального мастерства молодежи на производствах организовано индивидуальное обучение наиболее опытными мастерами, созданы молодежные творческие бригады, семинары и конкурсы на создание новых образцов изделий.

На промыслах существуют экспериментальные лаборатории, где художники создают образцы для серийного и массового изготовления изделий, но творчество любого мастера-исполнителя неизменно проявляется в повседневной работе. Каждое изделие, выходящее из его рук, — это не механическое повторение образца, созданного художником, не точная его копия, это оригинальное, неповторимое произведение, наделенное творческой фантазией исполнителя. Именно к такой работе готовят молодежь на предприятиях художественных промыслов по обработке металла.

Иллюстрации в этой книге в основном воспроизводят образцы, хранящиеся в Музее народного искусства в Москве. С достаточной полнотой представлены изделия русского прикладного искусства и искусства народных художественных промыслов в Историческом музее, в Оружейной палате в Кремле, в Загорском государственном историко-художествен-ном музее-заповеднике, Эрмитаже, Этнографическом и Русском музеях в Ленинграде и краеведческих музеях областных центров. Ознакомление с ними позволит глубже познать красоту и особенности национального декоративного искусства.

Декоративные работы из металла, представленные в книге, помогут не только освоить ремесло, но и лучше понять труд и творчество людей, посвятивших себя любимому делу на промыслах.

Список литературы

1. Глинкин М. Д. Златоустовская гравюра на стали. Челябинск: Южноуральское книжное издательство, 1967. 95 с.

2. Гольдберг Т. Г. Черновое серебро Великого Устюга. Труды Государственного исторического музея. 1952. вып. 5. 44 с.

3. Кильчевская Э. В., Иванов А. С. Художественные промыслы Дагестана. М.: Всесоюзное кооперативное издательство, 1959. 176 с.

4. Левинсон Н. Р., Гончарова Л. Н. Русская художественная бронза. М.: Советская Россия, 1958. 87 с.

5. Павловский Б. В. Касли. Свердловское книжное издательство, 1957. 88 с.

6. Павловский Б. В. Декоративно-прикладное искусство промышленного Урала. М.: Искусство, 1957. 131 с.

7. Прокопьев Д. В. Художественные промыслы Горьковской области. Горь-ковское обл. издательство, 1939. 298 с.

8. Пупарев А. А. Художественная эмаль. М.: КОИЗ, 1948. 82 с.

9. Разина Т. М. Евстафий Павлович Шильниковский. М.: КОИЗ, 1959. 24 с.

10. Разина Т. М. Русская эмаль и скань. М.: Госместпромиздат, 1961. 37 с.

11. Рехачев М. И. Северная чернь. Архангельское обл. книжное издательство, 1952. 84 с.

12. Русский художественный металл. /Т. М. Разина, И. М. Суслов, Е. Н. Хох-лова, Н. С. Гореликов. М.: КОИЗ, 1958. 178 с.

13. Суслов И. М. Ростовская эмаль. Ярославль: Книжное издательство, 1959. 45 с.

14. Уткин П. И. Русские ювелирные украшения. М.: Легкая индустрия, 1970. 164 с.

15. Флеров А. В. Художественная обработка металлов. М.: Высшая школа, 1976. 223 с.

16. Художественные промыслы РСФСР: Справочник. М.: Легкая индустрия, 1973. 302 с.

Содержание

Введение 3

Виды художественных работ

Ювелирные работы

Художественное литье из чугуна

Декоративные работы по металлу

Условия овладения мастерством

Металлы и их свойства

Приемы художественной обработки металлов

Технология художественной обработки металлов

Чеканка

Гравирование резцом по металлу

Инкрустация металлом

Ажурная скульптура из металла

Заключение

Список литературы

НАУЧНО-ПОПУЛЯРНОЕ ИЗДАНИЕ

Лямин Иван Васильевич

ХУДОЖЕСТВЕННАЯ ОБРАБОТКА МЕТАЛЛОВ

Редактор Н. П. Гурвич

Художественный редактор А. С. Вершинкин

Технические редакторы Н. М. Харитонова, Л. А. Макарова

Корректор Л. Е. Сонюшкина

ИБ № 5871

Сдано в набор 20.01.88. Подписано в печать 18.07.88. Т-11289. Формат 60X90/16.

Бумага офсетная № 1. Гарнитура «тайме». Печать офсетная. Усл. печ. л. 7,0.

Усл. кр.-отт. 25,24. Уч.-изд. л. 7,16. Тираж 50000 экз. Заказ 3839. Цена 40 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»

107076, Москва, Стромынский пер., 4

Предприятие малообъемной книги дважды ордена Трудового Красного Знамени Ленинградского производственного объединения «Типография имени Ивана Федорова» Союзполиграфпрома при Государственном комитете СССР по делам издательств, полиграфии и книжной торговли. 192007, Ленинград, ул. Боровая, 51.

ББК 85.12

Л97 УДК 621.7.74

Оформление и макет А. Вершинкина Рецензент канд. искусствоведческих наук Л. Н. Гончарова

Лямин И. В.

Л97 Художественная обработка металлов. — 3-е изд., доп. — М.: Машиностроение, 1988. — 112 с.: ил. — (Кем быть?).

ISBN 5-217-00234-4

Рассказано о народном творчестве людей, работающих в художественных промыслах, об уникальных вещах, созданных художниками и мастерами, о значении декоративно-прикладного искусства в жизни советского человека. Книга знакомит молодого читателя с приемами и технологией изготовления простейших художественных изделий из металла.

В третье издание (2-е изд. 1984 г.) добавлен иллюстративный материал.

Для молодежи, оканчивающей среднюю школу и стоящей перед выбором профессии.

Книга переиздается по просьбе книготорговых организаций.

2704010000 — 216 ББК 85.12

Л------------------------216 — 88

038(01) — 88

ISBN 5-217-00234-4