Файл: Удк 331(075. 8) Ббк 65. 24я73 Р79 Рецензенты Б. Г. Збышко.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 788

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Тпп N = р

врN'

1 т выр

где Т? — время, на которое устанавливается норма выработки, ч, мин;

к — число работников, занятых на выполнении данной работы, человек.

Показатель нормы выработки удобнее применять там, где показатель нормы времени имеет сравнительно малую величину. Так, если норма времени на производство детали «Д» равна 12 с/шт. и соответственно норма выработки этой детали равна 300 шт./ч, то целесообразнее довести до исполнителя норму выработки.

Нормавремениобслуживания— это обоснованные затраты времени на обслуживание единицы оборудования, производственных площадей или других производственных единиц одним работником или группой работников установленной численности и квалификации в конкретных производственных (организационно-технических) условиях. Нормы времени обслуживания представляют собой разновидность норм времени. Их рассчитывают в человеко-минутах и человеко-часах и используют главным образом при нормировании труда вспомогательных рабочих. Например, норма наладки одного станка — 20 мин.

Нормаобслуживания—это обоснованное число объектов (машин, механизмов, рабочих мест и т.п.), которое работник или группа работников должны обслужить за единицу рабочего времени (час, смену, месяц и т.п.). Например, норма обслуживания станков наладочными работами для одного наладчика — 24 станка за смену. По существу нормы обслуживания представляют собой разновидность норм выработки и используются, так же как и нормы времени обслуживания, главным образом при нормировании труда вспомогательных рабочих.

Между нормой обслуживания и нормой времени обслуживания также существует обратная пропорциональная зависимость.

Норма численности — это установленное по нормативам необходимое число работников определенных профессий и квалификации для выполнения конкретных работ в течение заданного времени (смены, месяца и т.п.). Такие нормы устанавливаются для выполнения работ, нестабильных по составу и повторяемости, или для обслуживания каких-либо объектов (рабочих мест, аппаратов, агрегатов и т.п.).

Нормированное задание— это установленный объем работ, который должен быть выполнен повременно оплачиваемым работником или их группой за определенное время (смену, месяц и т.п.).

13.6. СОСТАВ НОРМЫ ТРУДА

Нормируемые элементы затрат рабочего времени используют для формирования норм труда.

Состав нормы времени можно представить в следующем виде:

Лг =iV +N+N+N^+N+N

где iVn3 — норма подготовительно-заключительного времени; N0 — норма основного времени; Ne — норма вспомогательного времени;

7Vo6 — норма времени технологического и организационного обслуживания рабочего места;

N„,— норма времени на отдых и личные надобности;

N„r — норма времени неустранимых перерывов, предусмотренных технологией и организацией производственного процесса.

Если выпуск изделий осуществляется отдельными партиями (сериями), подготовительно-заключительное время устанавливают на всю партию однородной продукции и называют нормой подготовительно-заключительного времени. В этом случае норму времени на изготовление единицы продукции устанавливают без подготовительно-заключительного времени, называют нормой штучного времени и определяют по следующей формуле:

N^-N^ + N^ + N^, (13.1)

где MQa — норма оперативного времени.

Если необходимо определить норму полных затрат времени на единицу продукции, то такую норму называют штучно-калькуляционной и находят по формуле

Nn3

^шт.-к

^вр.шт

1 т выр

где Т? — время, на которое устанавливается норма выработки, ч, мин;

к — число работников, занятых на выполнении данной работы, человек.

Показатель нормы выработки удобнее применять там, где показатель нормы времени имеет сравнительно малую величину. Так, если норма времени на производство детали «Д» равна 12 с/шт. и соответственно норма выработки этой детали равна 300 шт./ч, то целесообразнее довести до исполнителя норму выработки.

Нормавремениобслуживания— это обоснованные затраты времени на обслуживание единицы оборудования, производственных площадей или других производственных единиц одним работником или группой работников установленной численности и квалификации в конкретных производственных (организационно-технических) условиях. Нормы времени обслуживания представляют собой разновидность норм времени. Их рассчитывают в человеко-минутах и человеко-часах и используют главным образом при нормировании труда вспомогательных рабочих. Например, норма наладки одного станка — 20 мин.

Нормаобслуживания—это обоснованное число объектов (машин, механизмов, рабочих мест и т.п.), которое работник или группа работников должны обслужить за единицу рабочего времени (час, смену, месяц и т.п.). Например, норма обслуживания станков наладочными работами для одного наладчика — 24 станка за смену. По существу нормы обслуживания представляют собой разновидность норм выработки и используются, так же как и нормы времени обслуживания, главным образом при нормировании труда вспомогательных рабочих.

Между нормой обслуживания и нормой времени обслуживания также существует обратная пропорциональная зависимость.

Норма численности — это установленное по нормативам необходимое число работников определенных профессий и квалификации для выполнения конкретных работ в течение заданного времени (смены, месяца и т.п.). Такие нормы устанавливаются для выполнения работ, нестабильных по составу и повторяемости, или для обслуживания каких-либо объектов (рабочих мест, аппаратов, агрегатов и т.п.).

Нормированное задание— это установленный объем работ, который должен быть выполнен повременно оплачиваемым работником или их группой за определенное время (смену, месяц и т.п.).

13.6. СОСТАВ НОРМЫ ТРУДА

Нормируемые элементы затрат рабочего времени используют для формирования норм труда.

Состав нормы времени можно представить в следующем виде:

Лг =iV +N+N+N^+N+N

где iVn3 — норма подготовительно-заключительного времени; N0 — норма основного времени; Ne — норма вспомогательного времени;

7Vo6 — норма времени технологического и организационного обслуживания рабочего места;

N„,— норма времени на отдых и личные надобности;

N„r — норма времени неустранимых перерывов, предусмотренных технологией и организацией производственного процесса.

Если выпуск изделий осуществляется отдельными партиями (сериями), подготовительно-заключительное время устанавливают на всю партию однородной продукции и называют нормой подготовительно-заключительного времени. В этом случае норму времени на изготовление единицы продукции устанавливают без подготовительно-заключительного времени, называют нормой штучного времени и определяют по следующей формуле:

N^-N^ + N^ + N^, (13.1)

где MQa — норма оперативного времени.

Если необходимо определить норму полных затрат времени на единицу продукции, то такую норму называют штучно-калькуляционной и находят по формуле

Nn3

^шт.-к

' (13.2)

m

где m — число изделий в партии (серии).

Время на обслуживание рабочего места и время на отдых и личные надобности рассчитывают прямым счетом, но для ручных и машинно-ручных работ их можно определить и в виде процентов к оперативному времени. В этом случае расчет нормы штучного времени проводят по следующей формуле:

где — время обслуживания рабочего места, в процентах к оперативному време-

ни;

NnT — время неустранимых перерывов, предусмотренных технологией и организацией производственного процесса, в процентах к оперативному времени;

ЛГотл — время на отдых и личные надобности, в процентах к оперативному времени.

В машинных и автоматизированных процессах при массовом производстве продукции время технического обслуживания может быть выражено в процентах к основному времени. Норму штучного времени для этих условий вычисляют по формуле

где ЛГтех — время технического обслуживания, в процентах к оперативному времени;

JVopr — время организационного обслуживания, в процентах к оперативному времени.

Нормы выработки рассчитывают на основе норм времени и выражаются в натуральных показателях объема работы (штуках, метрах квадратных, тоннах и т.п.).

13.7. НОРМАТИВЫ ДЛЯ НОРМИРОВАНИЯ ТРУДА

Трудовые нормативы — это регламентированные величины затрат труда, централизованно рассчитываемые для типичных или стандартных условий труда.

Некоторые из нормативов по труду используются как «строительный материал» для разработки норм труда в конкретных условиях производства. К таким нормативам относятся: нормативы режимов работы оборудования, нормативы времени, нормативы времени обслуживания, нормативы численности.

Однако имеются нормативные материалы в виде типовых или единых норм труда. К ним относятся типовые нормы времени и типовые нормы выработки, единые нормы времени и единые нормы выработки, а также нормы обслуживания.

Существуют следующие виды нормативных материалов по

труду.

Нормативы режимов работы оборудования — регламентированные величины режимов работы оборудования, направленные на наиболее целесообразное его использование. Они зависят от вида и мощности оборудования, технологии изготовления продукции, вида и размеров применяемых материалов, вида и стойкости рабочего инструмента, требуемого класса точности и чистоты обработки и других факторов. Так, при обработке детали на токарных станках нормативы режимов резания в зависимости от перечисленных факторов содержат значения глубины резания, скорости подачи инструмента, скорости вращения шпинделя станка.

Нормативы режимов работы оборудования оформляются главным образом в виде таблиц, но они могут быть представлены и в виде номограмм, формул, графиков.

Нормативы времени — это регламентированные затраты времени на выполнение отдельных элементов технологически однородных производственных операций при ручных и машинно-ручных работах. Они могут относиться к разным элементам затрат рабочего времени: подготовительно-заключительному, оперативному, времени обслуживания, времени на отдых и личные надобности. Нормативы времени устанавливают для типичных, часто повторяющихся элементов производственных операций, таких, например, как установка, крепление и снятие детали при работе на станке. Для указанного случая в качестве факторов, влияющих на норму времени, принята масса, а также способы установки и крепления детали.

Нормативы времени обслуживания — это регламентированные затраты времени на обслуживание единицы оборудования, одного рабочего места, других производственных единиц. Например, норматив на наладку одного станка, на уборку 1 м2 пола.

Нормативы численности — это регламентированная численность работников для выполнения единицы или определенного объема работы. Они используются в том случае, если иным способом (например, через нормы времени) трудно установить необходимую численность работников.

Нормативы численности следует отличать от нормативной численности работников. В первом случае нормативы устанавливаются на различные объемы работ, во втором — на конкретный объем работ.

Нормативы численности определяют на основе линейных или степенных зависимостей между различными факторами, которые воздействуют на численность персонала. Так, на численность экономистов по труду влияет как общая численность промышленно-про-изводственного персонала, так и численность рабочих-сделыцикОв. Если выразить эту зависимость математически, то в результате можно составить таблицу, в которой по вертикали указывается численность промышленно-производственного персонала, по горизонтали — численность рабочих-сдельщиков, а на пересечении колонок и строк — нормативная численность экономистов по труду.

Типовыми называют нормы на работы, осуществляемые по типовой технологии, которая используется на большинстве или части предприятий отрасли при научной организации труда. Такие нормы рекомендуются для применения на предприятиях отрасли. На предприятиях, где не достигнут организационно-технический уровень, учтенный при разработке типовых норм, они рекомендуются в качестве эталона.

Едиными называют нормы, которые разрабатывают для работ, выполняемых по единой технологии в одной или в нескольких отраслях экономики. Их соблюдение является обязательным на предприятиях, для которых они разработаны. Примером таких норм могут служить единые нормы на выполнение строительных и монтажных работ.

В зависимости от сферы применения нормативные материалы могут быть межотраслевыми, отраслевыми, местными. В настоящее время в силу утраты централизованного контроля за мерой труда на межотраслевом и отраслевом уровнях подобные нормативные материалы разрабатывать прекратили. Однако разработанные ранее и сохранившие свое качество централизованные нормативы могут использоваться предприятиями как рекомендации или ориентиры.

13.8. МЕТОДЫ НОРМИРОВАНИЯ ТРУДА

Разработка норм затрат труда начинается с проектирования трудовых процессов, которое заключается в установлении наиболее целесообразного состава и строгой последовательности трудовых действий, приемов, операций при соответствующем разделении и кооперации труда, организации рабочего места, системы его обслуживания, благоприятных условий труда.

Для нормирования труда используют опытно-статистические и аналитические методы.

При опытно-статистическихметодахнормирования труда устанавливают на всю работу без поэлементного анализа производственных операций. Разновидности опытно-статистических методов следуют из самого их названия. Опытный метод основан на использовании личного опыта нормировщика, а статистический — на использовании данных о фактических затратах труда на аналогичную работу в прошлом. Эти методы проводятся без анализа фактических условий труда и поэтому не могут быть признаны научными. Речь же о них ведется лишь потому, что такие методы нормирования труда еще применяются на некоторых предприятиях.

Аналитическиеметодынормированиятрудаоснованы на предварительном анализе условий работы. По материалам анализа проектируют рациональные организационно-технические условия и способ выполнения работы, затем для этих условий разрабатывают нормы труда.

Норму времени на выполнение производственной операции определяют в семь этапов:

-

разделение операции на составляющие ее элементы — приемы, действия, движения. Степень разделения зависит от необходимой точности нормы. Для условий массового производства точность нормы должна быть высокой, а следовательно, деление операции должно быть наиболее дробным. Для серийного производства дробность деления операции может быть меньшей, а для мелкосерийного производства операцию можно не разделять на приемы и действия, можно ограничиться выделением переходов или комплексов приемов; -

выявление по каждому элементу факторов, оказывающих влияние на его продолжительность. Определение условий, при которых время на выполнение каждого элемента операции будет минимальным при наилучшем использовании оборудования и инструментов; -

учет психофизиологических ограничений, возникающих при выполнении работы в неблагоприятных, тяжелых и напряженных условиях труда. Так, физиологически допустимые затраты энергии работника находятся в пределах 250 ккал/ч. Присутствие неблагоприятных факторов внешней производственной среды ведет к увеличению затрат энергии работника и снижает его работоспособность; -

проектирование рациональных составов операций и последовательности выполнения ее элементов; -

определение целесообразных приемов труда и организационно-технических условий на рабочем месте (режимы работы оборудования, применяемые инструменты и приспособления); -

разработка организационно-технических мероприятий, которые должны обеспечить использование запроектированных приемов и методов труда, режимов работы оборудования, условий труда на рабочем месте;

7) расчет продолжительности выполнения каждого элемента и всей операции в целом.

Аналитический метод установления норм труда имеет две разновидности: аналитически-расчетный и аналитически-исследовательский.

Аналитически-расчетный метод основан на использовании при установлении конкретных норм труда нормативов времени работы оборудования и нормативов времени (численности). Для этого после разделения производственной операции на элементы и проведения необходимого анализа по каждому элементу находят значение времени из соответствующего сборника нормативов по труду. После суммирования значений времени на выполнение каждого элемента операции получают норму времени на всю операцию.

Аналитически-расчетный метод обеспечивает сокращение времени на разработку норм, так как при нем отпадает необходимость в проведении хронометражных наблюдений и ФРВ. Однако при установлении норм этим методом их точность несколько снижается из-за того, что нормативные материалы по труду не могут полностью отразить все многообразие конкретных условий труда на каждом рабочем месте и исходят лишь из типовых организационно-технических условий выполнения работ. В связи с этим там, где точность норм имеет особое значение (а такие условия присутствуют на ручных работах в массовых производствах), предпочтительнее расчет норм проводить аналитически-исследовательским методом.

Аналитически-исследовательский метод также предполагает разделение операции на отдельные элементы и их анализ, однако значение нормативных затрат рабочего времени устанавливается на основе непосредственных измерений времени выполнения элементов операции при помощи хронометража и ФРВ.

Методы установления норм затрат труда не зависят от используемых форм оплаты труда (сдельной или повременной), а только от характера и содержания работ. Там, где работа отличается низкой стабильностью, малой повторяемостью, где их трудно разделить на стандартные, часто повторяющиеся элементы (такая работа характерна для труда вспомогательных рабочих в единичном и мелкосерийном производствах), нормирование труда основано на использовании укрупненных нормативов затрат труда.

Для персонала с повременной оплатой труда, который выполняет периодически и регулярно повторяющиеся операции, целесообразно устанавливать нормированные задания по выполнению определенного объема работ в смену или месяц. Нормированные задания повременщикам рассчитывают так же, как и нормы времени для работников, оплачиваемых сдельно, т.е. используют аналитически-расчетный и аналитически-исследовательский методы нормирования.

Одним из путей совершенствования методов нормирования труда является использование базовой системы микроэлементных нормативов времени (БСМ), разработанных Институтом труда и ЦБНТ совместно с рядом отраслевых научно-исследовательских организаций.

Под микроэлементом понимают такую часть трудового процесса, которую расчленять на более мелкие части нецелесообразно. Микроэлементы заключают в себе одно движение или несколько движений, выполняемых непрерывно. Микроэлементные нормативы "предназначены для использования при расчете межотраслевых и отраслевых нормативов времени и служат в целях обеспечения их единой напряженности, снижения трудоемкости разработки нормативов и достижения наиболее рациональных методов выполнения работ.

Микроэлементные нормативы, впервые обоснованные в нашей стране, широко используются в зарубежных системах микроэлементного нормирования, таких как МТМ (система измерения методов работы), МТА (анализ времени и движений), «Уорк фактор» (система факторов трудности работ), МОДАПСТ (система укрупненных нормативов) и др. .

1 ... 18 19 20 21 22 23 24 25 ... 33

13.9. УСТАНОВЛЕНИЕ НОРМ ЗАТРАТ ТРУДА

ДЛЯ РАЗЛИЧНЫХ КАТЕГОРИЙ ПЕРСОНАЛА

Нормирование ручногоимашинно-ручноготрударабочих

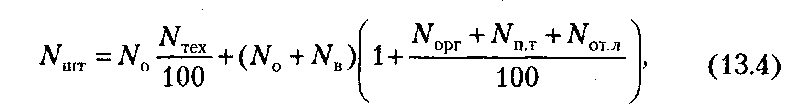

осуществляется с использованием формул (13.1)—(13.4).

Нормирование станочных работ при механической обработке материалов также производят с помощью указанных формул. В случае если на станке работает один рабочий, норма оперативного времени изготовления одной детали

N = N + N

где N„—норма машинного времени на изготовление одной детали;

Ывш — норма вспомогательного времени, не перекрываемого машинным временем.

Если на станке работают несколько рабочих, оперативное время умножается на число рабочих, обслуживающих станок.

Численность рабочих, необходимых для обслуживания одного станка, определяют по следующей формуле:

у „ з об п.з от.л

где Т3— время занятости всех рабочих, обслуживающих станок в течение смены, человеко-минут;

Тоб-Т„.3,Т„л— время обслуживания рабочего места, подготовительно-заключительное время, время на отдых и личные надобности соответственно, человеко-минута;

Тш— продолжительность рабочей смены, мин.

Машинное время рассчитывают исходя из установленного технологией режима работы станка. Для токарных станков главными показателями режима являются скорость вращения шпинделя станка или детали (п);величина подачи инструмента, т.е. скорость его передвижения по обрабатываемой детали (5); глубина резания, т.е. толщина слоя материала, снимаемого с заготовки или детали за один проход (t).Общая толщина слоя материала, снимаемая с заготовки, называется припуском на обработку (К).Припуск может быть снят за один или несколько проходов. При равных глубинах резания число проходов

.= /z

t'

Норму машинного времени на один проход определяют по формуле

XTL ■

nS

где L— расчетная длина обрабатываемой поверхности, мм.

Глубину резания, число оборотов, величину подачи, усилие резания определяют по справочникам нормативов режимов резания.

При выборе режима резания учитывают также допустимые усилия резания, экономичную скорость резания при выбранных величинах глубины резания и подачи и эффективную мощность резания для осуществления данного режима резания.

Усилием резания называют сопротивление, которое оказывает инструменту (резцу, фрезе и т.п.) обрабатываемый материал. Усилие резания зависит от механических свойств обрабатываемого материала, глубины резания и величины подачи. Для расчетов величины усилий резания пользуются соответствующими справочниками.

Выбранные значения усилий резания не должны превышать допускаемую прочность станка, инструмента, детали и ее крепления.

Скорость резания нужно выбирать такой, чтобы издержки производства, связанные с расходом инструмента, были бы наименьшими. Время, в течение которого инструмент работает без заточки при обеспечении наименьшей себестоимости обработки детали, называют экономичной стойкостью инструмента, а скорость резания, при которой обеспечивается экономичная стойкость инструмента, — экономичной скоростью резания.

Таким образом, экономичной является такая скорость резания, при которой себестоимость продукции, зависящая от времени обработки детали, числа заточек инструмента и стоимости расхода инструмента, была бы минимальной.

Скорость резания зависит от числа оборотов шпинделя и диаметра заготовки. Между скоростью (v,м/мин) и числом оборотов (и) существует следующая зависимость:

_ TiDn°

1000'

где D— диаметр заготовки, мм.

Чем больше диаметр заготовки и число оборотов, тем больше скорость резания. Чем больше скорость резания, тем больше нагревается инструмент, тем больше уменьшается твердость его режущей кромки и тем быстрее он тупится, а следовательно, тем чаще приходится его затачивать или заменять. Чем больше заточек и замен инструмента, тем больше дополнительных затрат, ведущих к увеличению себестоимости изделия.

Эффективной мощностью резания называют мощность на шпинделе станка, необходимую для обеспечения экономичной скорости резания.

Итак, при обосновании режима резания вначале определяют глубину резания, затем — подачу, скорость резания и необходимую мощность станка.

Вспомогательное время рассчитывают по каждому переходу на основе нормативных таблиц. Подготовительно-заключительное время также определяют по нормативным таблицам на всю партию деталей по каждому виду станочного оборудования. По нормативам устанавливают время обслуживания рабочего места и время на отдых и личные надобности.

Нормированиетрудавспомогательныхиповременнооплачиваемыхрабочихопределяется спецификой выполняемых ими работ. Если вспомогательные рабочие выполняют стабильные по составу и содержанию работы, то для нормирования их труда применяются нормы времени и нормы выработки, рассчитываемые аналогично тому, как это делается для нормирования труда основных рабочих-сдельщиков. К таким вспомогательным рабочим относятся, например, рабочие-станочники ремонтных подразделений; рабочие, выполняющие погрузочно-разгрузочные работы и транспортные операции; рабочие — контролеры качества продукции в условиях массового производства.

Нормирование труда вспомогательных и повременно оплачиваемых рабочих, занятых на выполнении нестабильных, часто меняющихся по составу и содержанию работ, осуществляется на основе расчета норм численности, норм обслуживания и норм времени обслуживания.

Нормы численности могут быть определены на основе укрупненных нормативов численности