ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 74

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Все производимые с помощью грузоподъемных механизмов и приспособлений работы по подъему, опусканию и передвижению оборудования и отдельных деталей в вертикальном и горизонтальном направлениях в процессе их разборки, ремонта и сборки носят общее название такелажных работ. Применяемые при этом грузоподъемные механизмы и специальные приспособления любого вида и типа объединяются общим названием такелажа.

Используются различные такелажные средства: тросы, стропы, канаты, рымы, восьмерки, тали, домкраты, приспособления для подъема роторов и цилиндров (траверсы). На Конаковской ГРЭС сложные работы, проводимые с применением подъёмных средств (кранов) выполняются по технологическим картам, например работы по перевозке обшивы турбины, роторов турбины, кантовке корпусов. В приложении №8 показаны примеры проведения строповки и кантовки частей турбины.

При выполнении работ используются орудия производства и технологическая оснастка. Совокупность орудий производства, необходимых для осуществления технологического процесса, называется средствами технологического оснащения.

Технологическая оснастка — средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. Примером технологической оснастки являются: режущий инструмент, приспособления, калибры и другое.

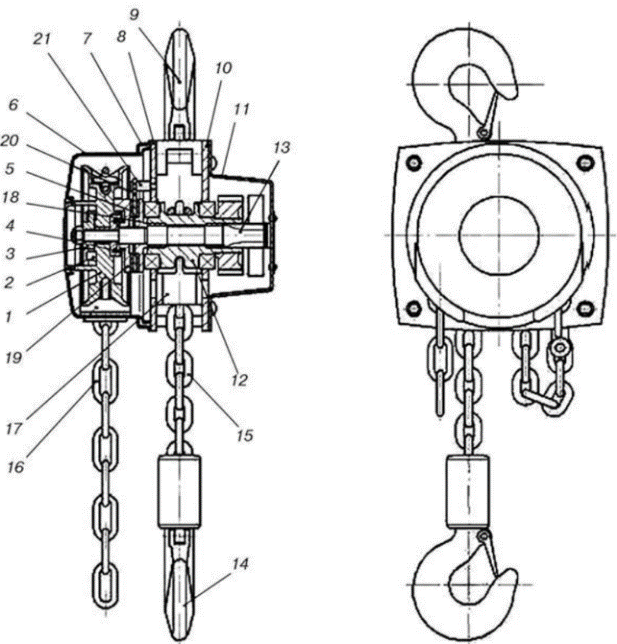

Тали – это подвесное грузоподъемное устройство, предназначенное для подъема и опускания грузов. Оно крепится на металлическом тросе, профиле или балке. Основными элементами являются барабан, на который намотан трос или цепь, крюк с карабином для зацепки груза и приводной механизм.

В практике ремонтных работ широко применяются тали с ручным приводом, этому способствует возможность применения талей в стеснённых условиях, например под низкими перекрытиями, легкость крепления к узлам зданий и конструкций и возможность выполнения талями таких разнообразных работ с деталями оборудования небольшого веса, как подъём, опускание, стягивание, подтаскивание, поддержание в подвешенном состоянии и т.д.

П

ри ремонте турбоагрегата тали применяются главным образом на вспомогательных работах, на участках, находящихся вне действия мостового крана, а также в случаях, когда приходится отказываться от применения мостового крана, так как данная работа весьма продолжительна и большую часть времени надо не перемещать деталь, а только поддерживать ее (пригонка и притирка кулачков полумуфт, больших клапанов и пр.).

ри ремонте турбоагрегата тали применяются главным образом на вспомогательных работах, на участках, находящихся вне действия мостового крана, а также в случаях, когда приходится отказываться от применения мостового крана, так как данная работа весьма продолжительна и большую часть времени надо не перемещать деталь, а только поддерживать ее (пригонка и притирка кулачков полумуфт, больших клапанов и пр.).

Рисунок 1 – Таль ручная шестеренчатая, цепная: 1 — тяговая звездочка; 2 — крышка подшипника; 3 — кулачок; 4 — пружина; 5 — фрикционная накладка; 6 — кожух; 7 — обечайка; 8, 10 — силовые щеки; 9— подвеска верхняя; 11 — корпус; 12 — грузовая звездочка; 13 — вал-шестерня;14 — подвеска нижняя; 15 — цепь грузовая; 16 — цепь тяговая; 17 — барабан грузовой цепи;18 — гайка; 19— ступица; 20 — кольцо; 21 — штыри

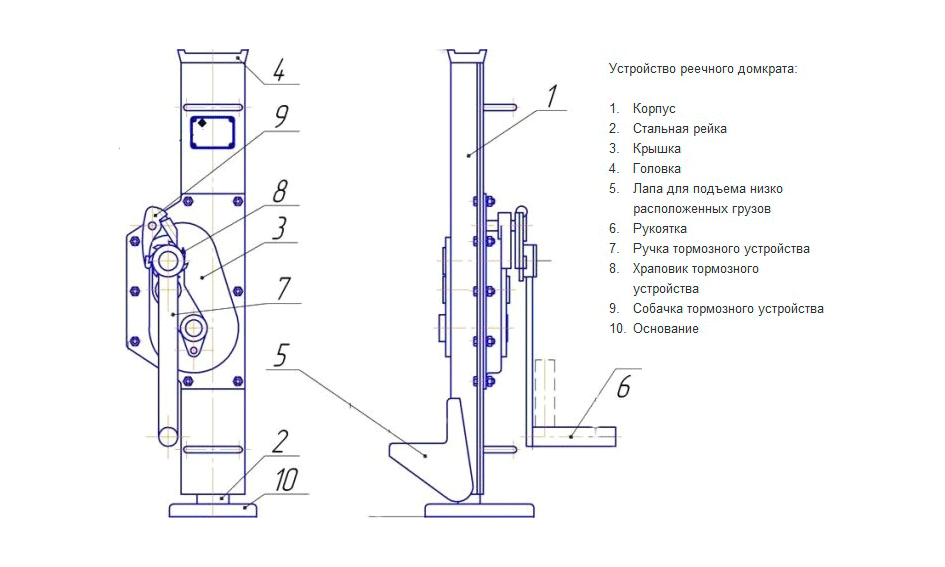

Домкраты – стационарный, переносной или передвижной механизм для подъёма, опирающегося на него груза.

Домкраты делятся на:

– гидравлические;

– винтовые;

–реечные.

Наибольшее применение при монтаже котельного оборудования получили винтовые, реечные и пневматические домкраты. Очень удобны в эксплуатации винтовые домкраты, т.к. они обладают самоторможением. Для подъема небольших (лёгких) грузов используют реечные домкраты, которые обеспечивают высокую скорость подъёма грузов.

По конструкции винтовой домкрат состоит из корпуса, в котором закреплена гайка с винтом, имеющие резьбу квадратного профиля. При вращении винт получает поступательное движение, и этим самым расстояние между основанием корпуса и выступающим концом винта увеличивается на 350—400 мм. Подъемная сила винтового домкрата от 3 до 25 т. На монтажных работах обычно применяют домкраты грузоподъемностью от 5 до 10 т.

Рисунок 2 – Домкрат реечный

-

Гибка труб, подготовка труб под сварку

Гибка труб.

Существует много способов гибки труб. Для этой операции применяются различные приспособления, а также механические трубогибочные станки.

Для того чтобы при гибке не помять трубу, её предварительно набивают наполнителем (песком) или заливают расплавленной канифолью. Трубы с наполнителем обычно гнут на деревянных или стальных оправках, шаблонах и роликовых приспособлениях. Гибка труб в холодном состоянии производится и с наполнителями, и без них, а в нагретом состоянии — преимущественно с наполнителями. Трубы небольшого диаметра (примерно до 20 мм) при радиусе загиба более 50 мм можно гнуть в холодном состоянии без наполнителя.

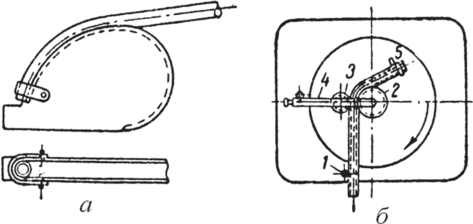

Н

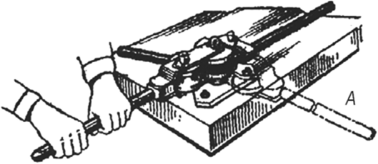

а рис. 3(а) показана гибка трубы по кривой большого радиуса в холодном состоянии с наполнителем при помощи шаблона, а на рис. 3(б) — гибка при помощи роликового приспособления. Здесь гибка производится между гибочным и нажимным роликами. Радиус и угол загиба зависят от диаметра гибочного ролика.

а рис. 3(а) показана гибка трубы по кривой большого радиуса в холодном состоянии с наполнителем при помощи шаблона, а на рис. 3(б) — гибка при помощи роликового приспособления. Здесь гибка производится между гибочным и нажимным роликами. Радиус и угол загиба зависят от диаметра гибочного ролика.

Рисунок 3 – Гибка трубы:

a — по шаблону; б — при помощи роликового приспособления; 1 — упор для трубы, 2 — неподвижный гибочный ролик, 3 — подвижный нажимной ролик, 4 — ручка приспособления, 5 — крепление конца трубы

Гибку трубы холодным способом с наполнителем-песком осуществляют следующим образом:

-

Изготовляют две деревянные пробки диаметром, равным внутреннему диаметру трубы, и длиной, соответствующей четырем-пяти ее диаметрам. -

Пробку вставляют в один конец трубы и забивают ее молотком на глубину двух-трех диаметров. -

Просеивают мелкий сухой речной песок. Трубу устанавливают в вертикальное положение (концом с пробкой вниз) и насыпают в нее просеянный песок. -

Песок уплотняют, постукивая молотком по поверхности трубы или ударяя трубу о прокладку, находящуюся на полу. После уплотнения песка деревянную пробку забивают во второй конец трубы. -

Место изгиба размечают мелом. Надевают рукавицы. -

Изгибаемую трубу вставляют в трубный прижим, между угловой выемкой основания и сухарем с уступами, и вращением рукоятки зажимают трубу в прижиме. (При гибке сварных труб шов надо располагать снаружи, а не внутри изгиба, иначе труба может разойтись по шву.) -

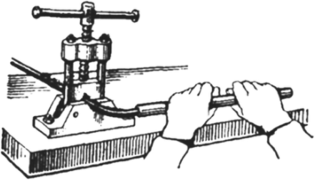

На конец изгибаемой трубы надевают отрезок трубы большего диаметра так, чтобы ее конец немного не доходил до метки изгиба, затем охватывают трубу двумя руками и с большим усилием отводят ее в направлении изгиба (рис. 4). Для контроля окончания изгиба на среднюю линию трубы накладывают проверочный шаблон. -

П

осле окончания изгиба трубу освобождают из прижима, выбивают деревянные пробки и высыпают песок.

Рисунок 4 – Прием гибки стальных труб вручную

Гибку стальной трубы на ручном станке (трубогибе) в холодном состоянии без наполнителя выполняют в следующей последовательности:

-

Ручной станок подготавливают к гибке, устанавливают рукоятку в положение А (рисунок 5). -

На трубе мелом отмечают начало изгиба. -

Один конец трубы закладывают между подвижным и неподвижным роликами и в отверстие хомутика так, чтобы линия разметки на трубе совместилась с риской, нанесенной на поверхности неподвижного ролика. -

Рукоятку берут двумя руками и поворачивают ее по часовой стрелке на заданный угол по шаблону. Если усилия рук недостаточно, то для того, чтобы увеличить плечо приложения силы, на рукоятку надевают отрезок трубы. -

П

равильность изгиба проверяют по шаблону или по детали (изогнутой трубе).

Рисунок 5 –Приём гибки стальных труб ручным трубогибочным станком

Гибка труб из цветных металлов выполняется в следующей последовательности:

-

Изготовляют деревянную пробку и забивают ее в один из концов трубы. -

Расплавляют наполнитель (канифоль). У сосуда обязательно должен быть носик для слива расплавленной канифоли в трубу. -

Трубу устанавливают вертикально (пробкой вниз) и заливают в нее канифоль, оставляя трубу в таком положении до полного затвердения канифоли. -

Трубу гнут одним из способов:

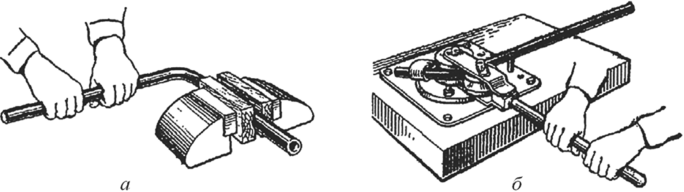

а — зажимают в тисках между деревянными нагубниками и изгибают усилием рук (рис. 6, а); проверку угла изгиба выполняют по шаблону или изделию;

б — с помощью роликового приспособления (рис. 6, б), при работе с которым один конец трубы вставляют между роликами в неподвижный хомут. Рукоятку рычага охватывают двумя руками и поворачивают, выполняя изгиб трубы.

-

Трубу освобождают из тисков (приспособления), подогревая ее, начиная с открытого конца, по всей длине — выплавляют канифоль и сливают ее в сосуд.

Р

исунок 6 – Гибка труб из цветных металлов: а — в тисках; б — в роликовом приспособлении

При гибке трубы горячим способом на роликовом приспособленииподготовительные операции (изготовление пробок, их забивка в отверстия тубы и наполнение трубы песком) выполняются также, как и при гибке в холодном состоянии. Необходимо только в пробках проделать небольшие сквозные отверстия для выхода газов при нагреве.

После этой подготовки поступают следующим образом:

– Отмеряют от конца трубы длину до центра изгиба и в этом месте проводят черту поперек трубы.

– От метки засекают мелом по обе ее стороны по половине длины предназначенной к нагреву части трубы.

– Нагревают трубу в размеченном месте до вишнево-красного цвета.

– Нагретую трубу закладывают в приспособление.

– Сгибают трубу до заданного угла и проверяют изгиб трубы по шаблону или по месту.

– Сняв трубу с приспособления, дают ей остыть, затем вынимают из отверстий пробки и высыпают песок.

Во время нагрева трубы в горне надо наблюдать за тем, чтобы нагревалась только размеченная часть. Нагревание продолжают до тех пор, пока не прокалится в трубе песок, иначе труба быстро остынет и гибку не удастся закончить за один нагрев.

Подготовка кромок под сварку.

Сварочные работы необходимо проводить на предварительно подготовленных поверхностях – очищенных от механических загрязнений, и химических пленок. Присутствие даже небольших частичек загрязнений может привести к растрескиванию конструкции, пористости, напряжению в металле. В результате сварное соединение утрачивает свои качественные характеристики.

К

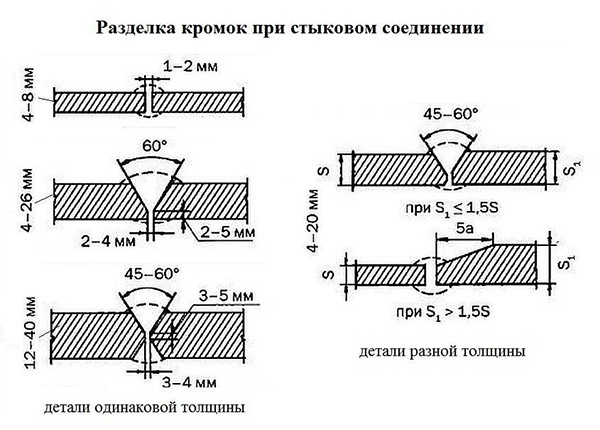

ромки заготовок, особенно большой толщины, предварительно необходимо зачистить и придать им нужную геометрическую форму. Выделяют плоские, V-образные и Х-образные кромки. Плоские кромки используются при соединении тонких изделий, вторые два вида – при стыковке толстых заготовок.

Рисунок 7 – Разделка кромок при стыковом соединении

Подготовка кромок под сварку состоит из обработки ширины зазора, угла разделки, регулировки длины откоса. При подготовке кромок под сварку труб различной толщины их обработка особенно актуальна – в противном случае металл не провариться. Поэтому важно подобрать правильный скос, благодаря которому переход между деталями будет плавным. А это снимет напряжение нагрузки во время использования готового изделия. Обязательно нужно оставлять притупление. Величина притупления — 2,0-2,5 мм, зазор — 0-4 мм. Отсутствие притупления может привести к прожогам, а отсутствие зазора — к непровару.

Для подрезки кромок при подготовке труб к сварке холодным способом используются станки или ручные инструменты. Термический способ предполагает использование горелок – ручных или автоматических.

Холодная подготовка металла к сварке считается более качественной. В этом случае в разы повышается точность сборки конечного изделия. А после термической обработки фаски зачастую нужно довести до правильных размеров и формы, особенно когда осуществляется подготовка труб под сварку.

Подготовка кромок производиться болгаркой, напильником и специализированным инструментом — кромкорезы (фаскосниматели, кромкоскалывающие машины, фаскорезы).

При ремонте оборудования на Конаковской ГРЭС применяются фаскосниматели «Мангуст» (рисунок 8).

Машины «Мангуст» могут выполнять следующие операции:

– Подрезка торцов труб;

– Обработка наружной фаски;

– Обработка внутренней фаски;

– Расточка труб.

Рис. 8 – Фаскосниматель «Мангуст»