ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 72

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Ремонт пароводяного подогревателя поверхностного типа (высокого давления)

Подогреватели высокого давления (ПВД) предназначены для подогрева питательной воды котлов тепловой электростанции за счет использования тепла пара, отбираемого из промежуточных ступеней турбин, нерегулируемые отборы.

На Конаковской ГРЭС все работы определяются и выполняются по технологическим картам. Для проведения ремонта ПВД применяется «Технологическая карта № 50. Ремонт подогревателей высокого давления типа ПВ-450/380-66м, ПВ-600/380-42м, ПВ-450/380-17м, ПВД-550-37-0,7-5».

Работы выполняются с оформлением наряда-допуска, подготовкой рабочего места обеспечивающей безопасное проведение работ (отключение от схемы, дренирование, обеспаривание, охлаждение).

Согласно технологической карты последовательность выполнения работ:

Разборка ПВД:

-

Снять изоляцию с фланцевых соединений корпуса ПВД, подвода пара, слива конденсата из корпуса, мембранное предохранительное устройство (МПУ) при наличии; -

Разболтить и снять трубопровод подвода пара к ПВД; -

Разболтить фланец слива конденсата из корпуса ПВД; -

Разболтить фланцы МПУ (при наличии); -

Срезать импульсные линии КИП защиты ПВД по уровню конденсата, трубопровод отсоса воздуха, трубопроводы на водоуказательные приборы; -

Разболтить крепёж разъёма корпуса ПВД; -

Срезать сварной шов уплотнительной мембраны; -

Застропить и снять корпус специальной траверсой; -

После подъёма колпака, транспортировать его по цеху, согласно правилам перевозки крупногабаритных грузов в сопровождении ответственного руководителя работ -

Команды по кантовке колпака ответственный руководитель должен согласовать с машинистом крана до начала производства работ по кантовке.

Осмотр ПВД и его дефектация:

-

Очистить фланцевые соединения сердечника от коррозии, грязи, налёта от старых прокладок; -

Осмотреть все детали на предмет истирания, забоин, рисок, заусениц; -

Проверить состояние резьбы крепежа; -

Проверить состояние прокладок; -

Осмотреть внутреннюю поверхность корпуса ПВД и чашки на предмет коррозии, утонения стенок; -

Проверить дренажные линии на предмет их забивания посторонними предметами.

Устранение дефектов:

-

Очистить и протереть дочиста фланцевые соединения, крепёж; -

Отремонтировать дефектные детали или заменить их на новые; -

Подготовить новые прокладки. Вторичное использование прокладок не допускается; -

Проверить перед постановкой каждой детали на место отсутствие на ней забоин, заусениц, рисок и т.п.; -

При повреждении уплотняющей поверхности необходимо устранить дефекты путём шабрения, притирки и т.п. Смазать для предотвращения заедания все резьбовые соединения тонким слоем смазки; -

Промыть дренажи; -

Зачистить шлифмашинкой внутренний слой мембраны; -

Провести УЗК, МПД сварного шва. При обнаружении дефектов, шов переварить с последующей проверкой; -

Зачистить наружные кромки мембраны на чашке и корпусе; -

При уменьшении диаметральных размеров мембраны, её следует заменить в соответствии с инструкцией по монтажу и ремонту уплотнения фланцевого разъёма подогревателей высокого давления 08.0302.282 РА; -

При необходимости провести толщинометрию спиралей трубного пучка; -

При недопустимых величинах толщины стенки спирали, заменить спирали на новые. После замены провести УЗК, МПД сварных швов; -

Прикрыть наряд, вывести людей с рабочего места; -

После прикрытия наряда производится гидравлическая опрессовка трубной части ПВД по специальной программе, утверждённой Главным инженером.

Сборка:

Сборку производить в обратной последовательности разборке:

-

Продуть трубную систему, корпус, чашку, дренажи ПВД; -

Установить корпус на место и диаметрально заболтить 4 шпильки разъёма; -

Заварить мембрану; -

Установить и в диаметрально противоположных направлениях заболтить крепёж разъёма корпуса ПВД. Затяжку шпилек фланцевого соединения корпуса производить с помощью ключа с регулируемым крутящим моментом 60±3кгм (590 Н*м); -

Установить заглушки, прикрыть наряд и выполнить гидравлическую опрессовку паровой части ПВД по специальной программе, утверждённой Главным инженером; -

После проведения гидравлического испытания, снять заглушки, подсоединить дренаж ПВД по конденсату; -

Установить на место трубопровод подвода пара, поставить новые прокладки и заболтить без перекосов; -

Заболтить фланцы предохранительных клапанов корпуса; -

Приварить на место импульсные трубки КИП защиты ПВД по уровню конденсата, линии отсоса воздуха из корпуса ПВД, трубопроводы на водомерные стёкла.

При ремонте ПВД использовать исправный инструмент в соответствии с действующими «Правилами по охране труда при работе с инструментом и приспособлениями».

После завершения всех работ руководитель и производитель работ проверяют рабочее место на предмет отсутствия оставленного инструмента и приспособлений, убираются предупреждающие знаки, ограждения. Производится уборка рабочего места, выводится весь персонал.

Наряд-допуск закрывается.

Список приложений

-

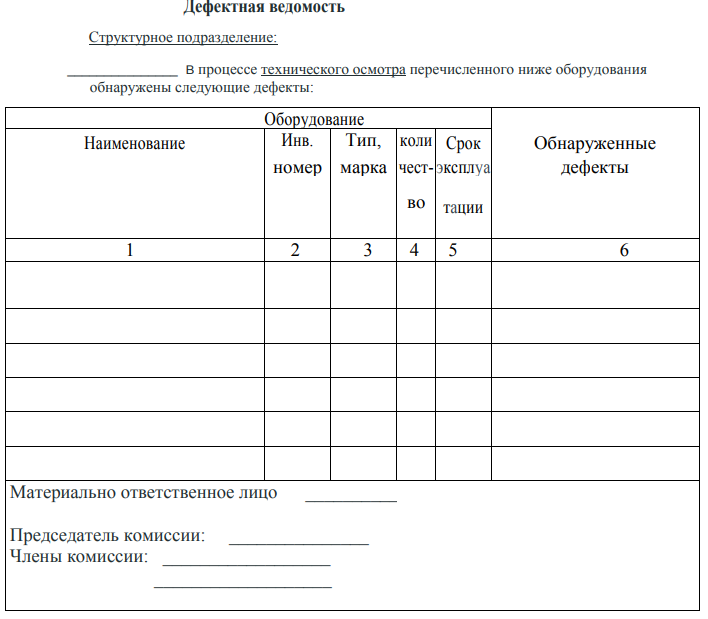

Приложение №1. Дефектная ведомость. -

Приложение №2. Пример сетевого графика. -

Приложение №3. Годовой график ремонтов энергоблоков Конаковской ГРЭС. -

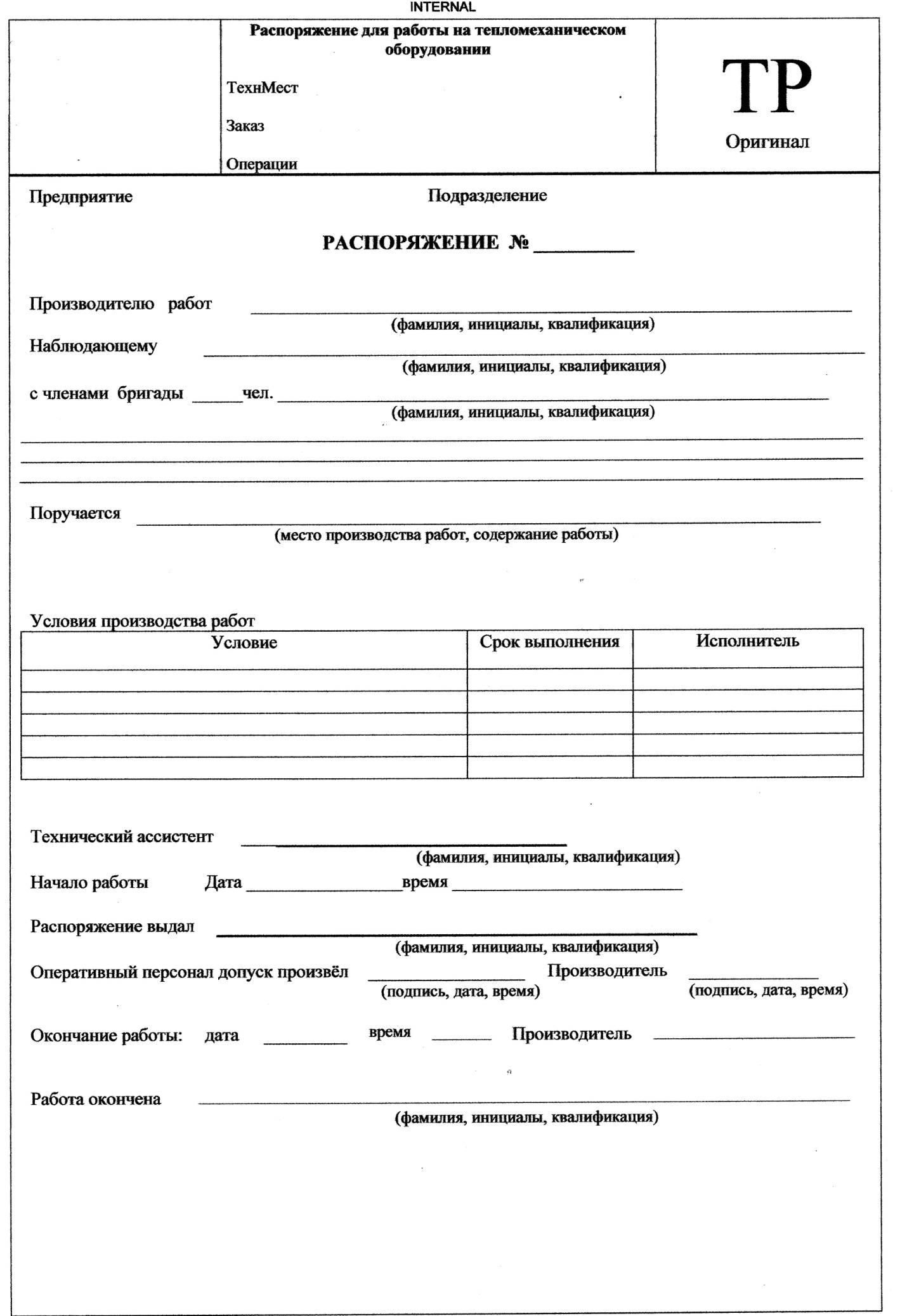

Приложение №4. Бланк для выдачи распоряжений. -

Приложение №5. Бланк наряда-допуска. -

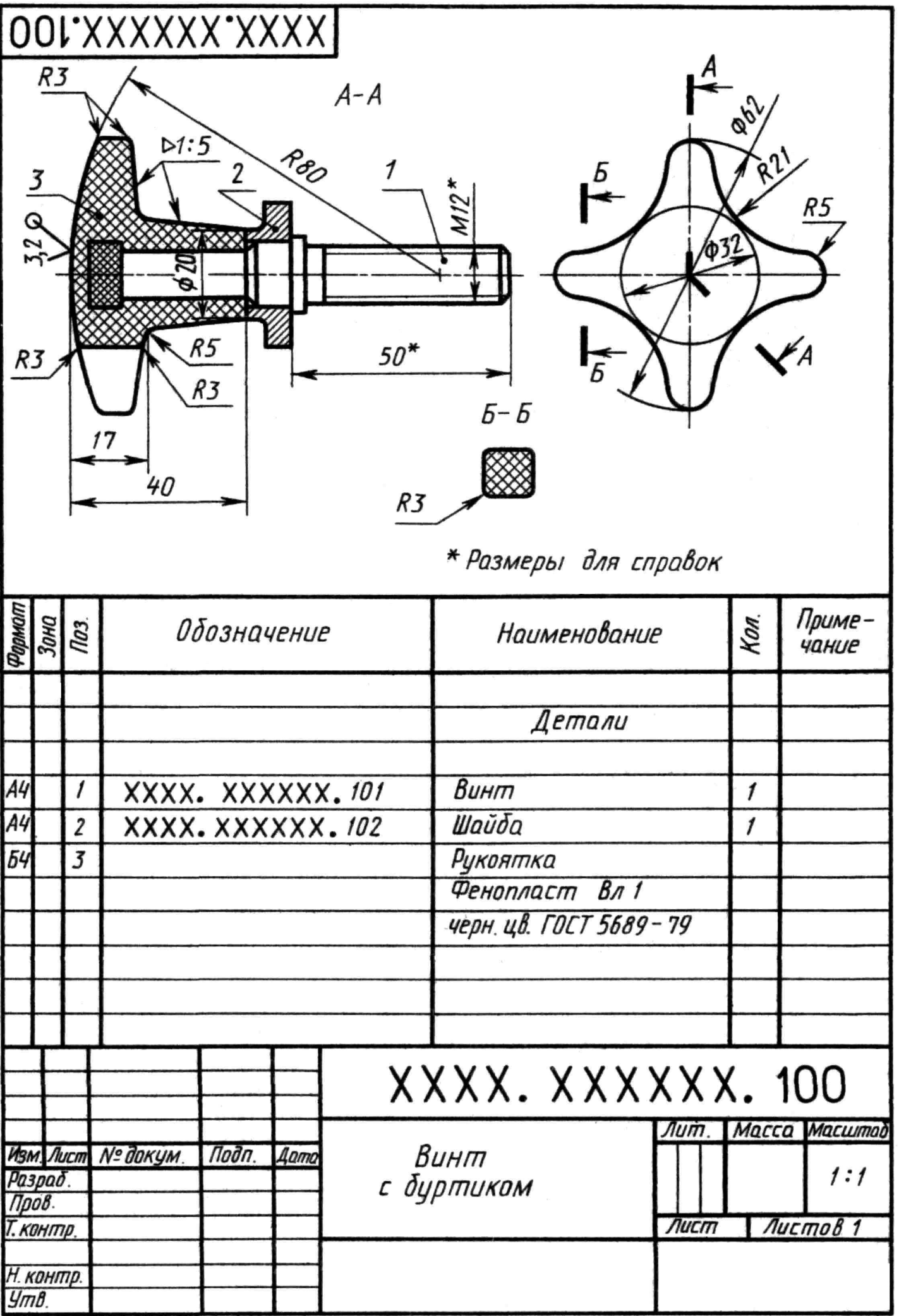

Приложение №6. Пример сборочного чертежа. -

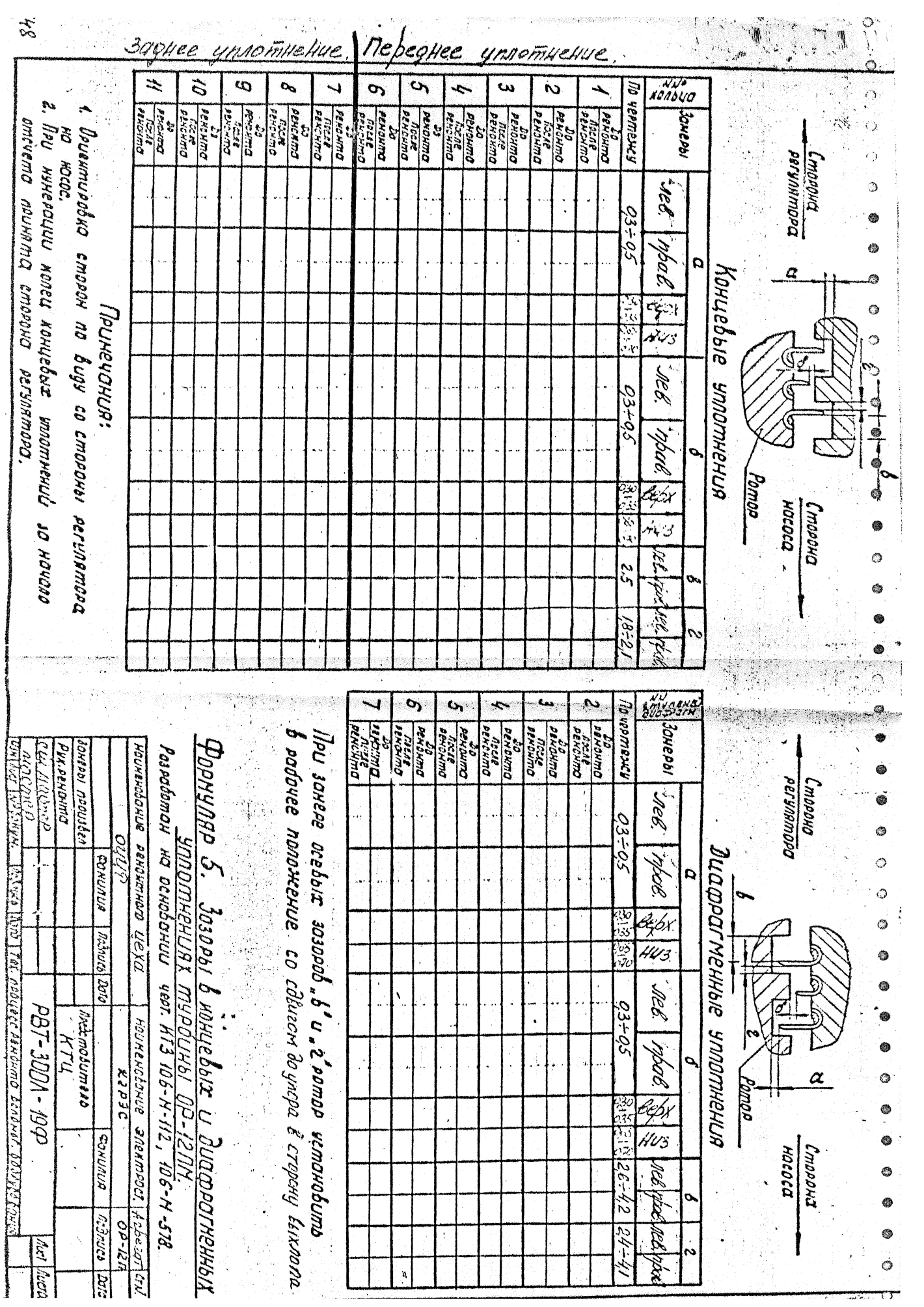

Приложение №7. Формуляр турбины ОР-12П. -

Приложение №8. Пример строповки деталей турбины, кантовка.

Список литературы

-

Министерство энергетики Российской Федерации, Приказ от 25.10.2017 №1013: Об утверждении требований к обеспечению надёжности электроэнергетических систем, надёжности и безопасности электроэнергетики и энергопринимающих установок «Правила организации технического обслуживания и ремонта объектов электроэнергетики». -

Справочник по ремонту котлов и вспомогательного котельного оборудования/Под общ. ред. В. Н. Шастина. – М.: Энергоиздат, 1981. – 496 с. -

Ремонт теплотехнического оборудования и тепловых сетей: учебник для образоват. Учреждений среднего проф. образования/В. М. Боровков, А. А. Калютик, В. В. Сергеев. – 3-е изд. стер. – М: Издательский центр «Академия», 2013. – 208 с. -

Грузоподъёмные механизмы [Электронный ресурс] URL: https://mechanicinfo.ru/gruzopodemnye-mexanizmy-blok-polispast-tal-domkrat-ustrojstvo-i-naznachenie/ -

Ремонт паровых турбин/В. А. Молочек. – М.: Энергия, 1968. – 376 с. -

Ремонт паровых турбин : Учеб. пособие / В.Н. Родин, А.Г. Шарапов, Б.Е. Мурманский [и др.]; Под общ. ред. Ю.М. Бродова и В.Н. Родина; М-во образования Рос. Федерации. ГОУ Урал. гос. техн. ун-т-УПИ. – Екатеринбург: ГОУ УГТУ-УПИ, 2002. – 295 с.

Приложения

Приложение №1. Дефектная ведомость

Приложение №1. Дефектная ведомость

Приложение №2. Пример сетевого графика

Приложение №2. Пример сетевого графикаПриложение №3. Годовой график ремонтов энергоблоков Конаковской ГРЭС

Приложение №4. Бланк для выдачи распоряжений

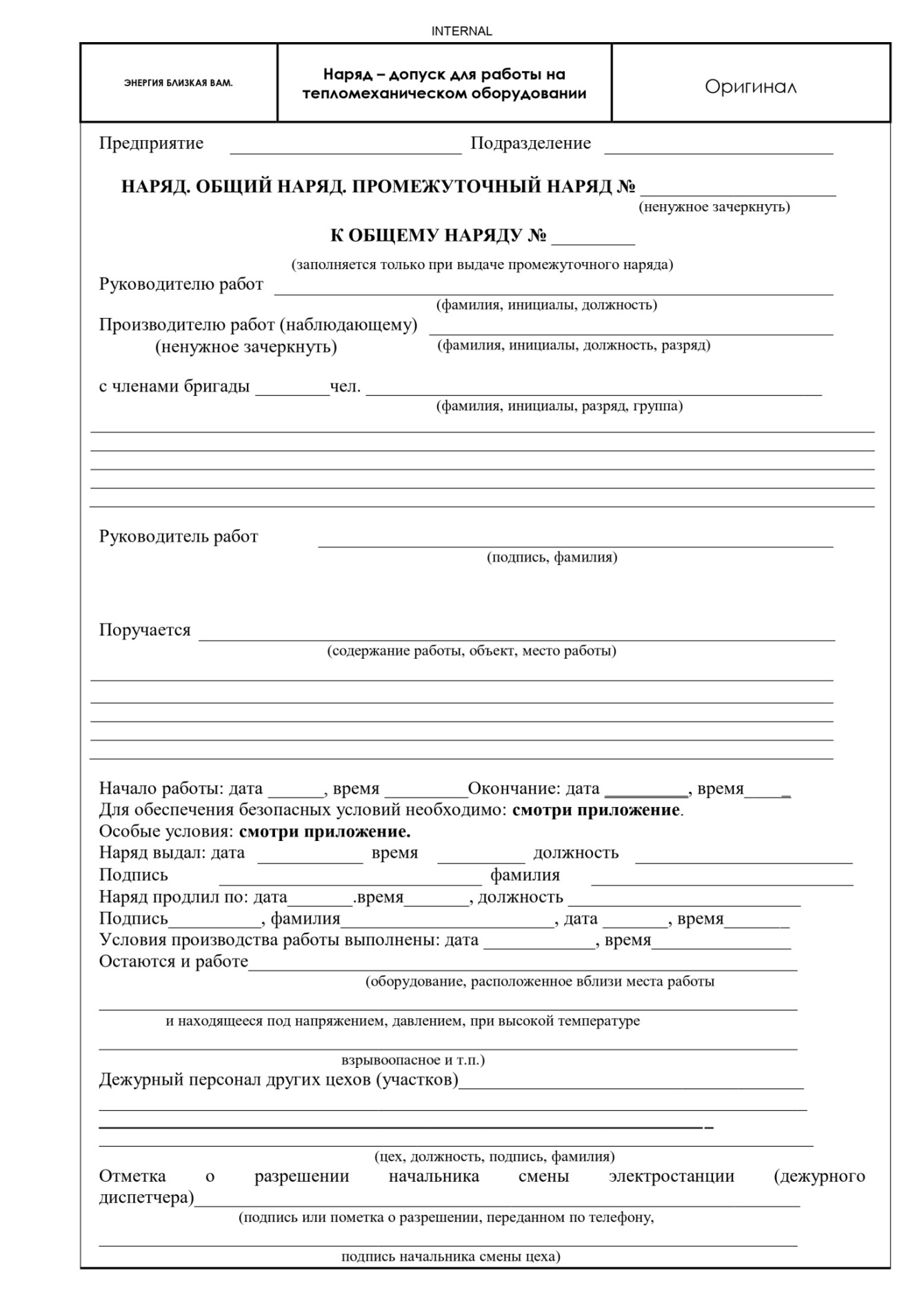

Приложение №5. Бланк наряда-допуска

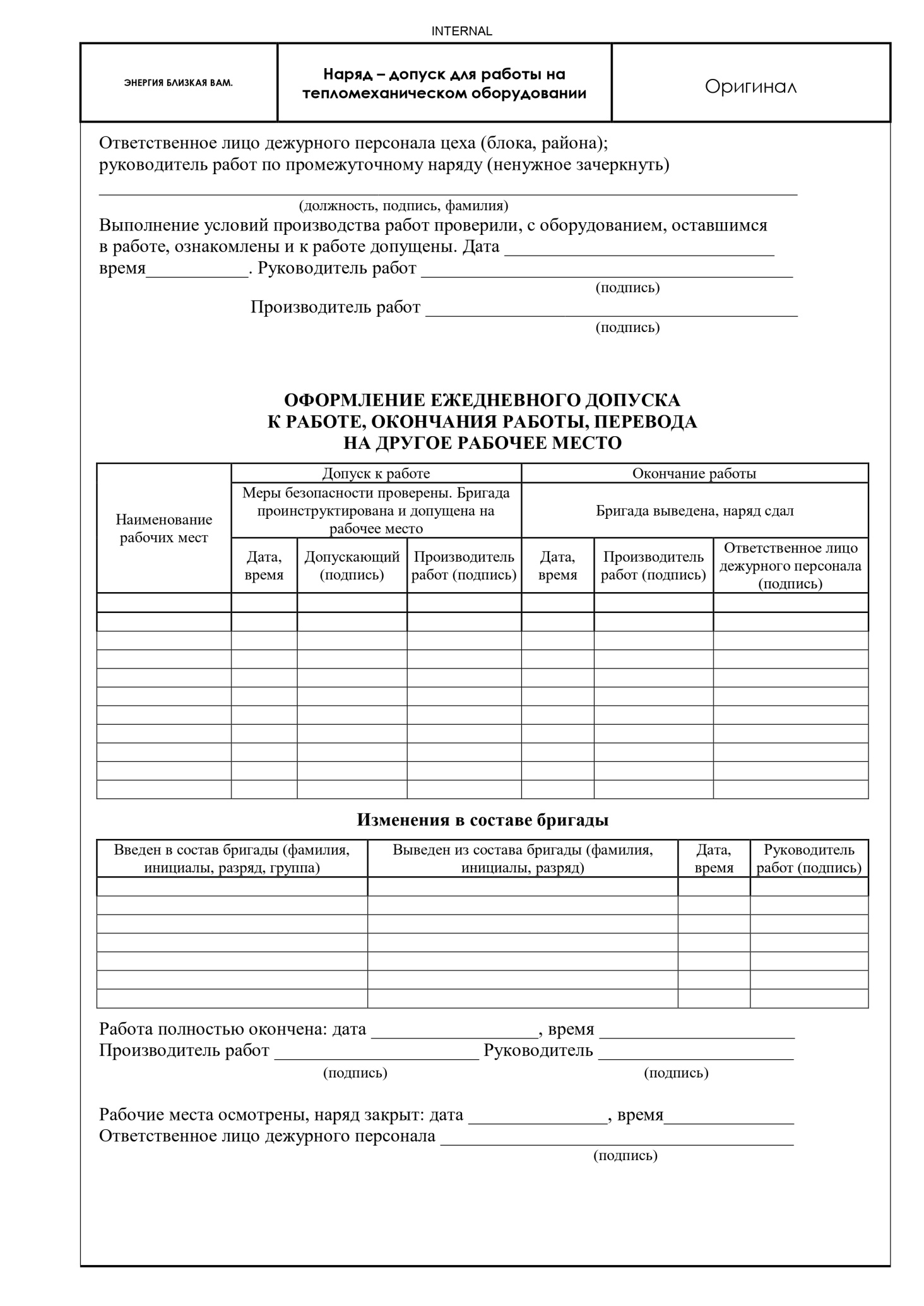

продолжение приложения №5

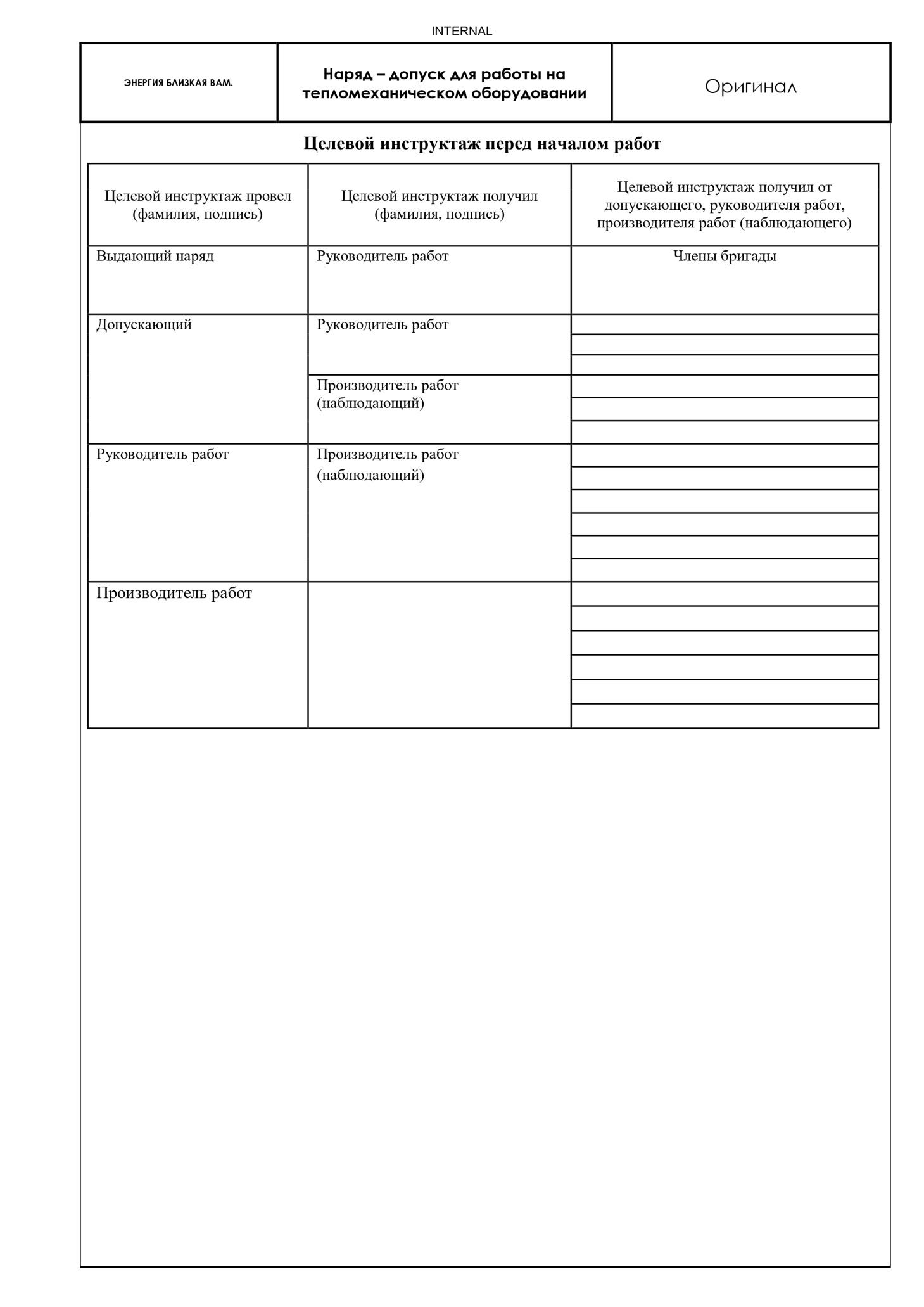

продолжение приложения №5 продолжение приложения №5

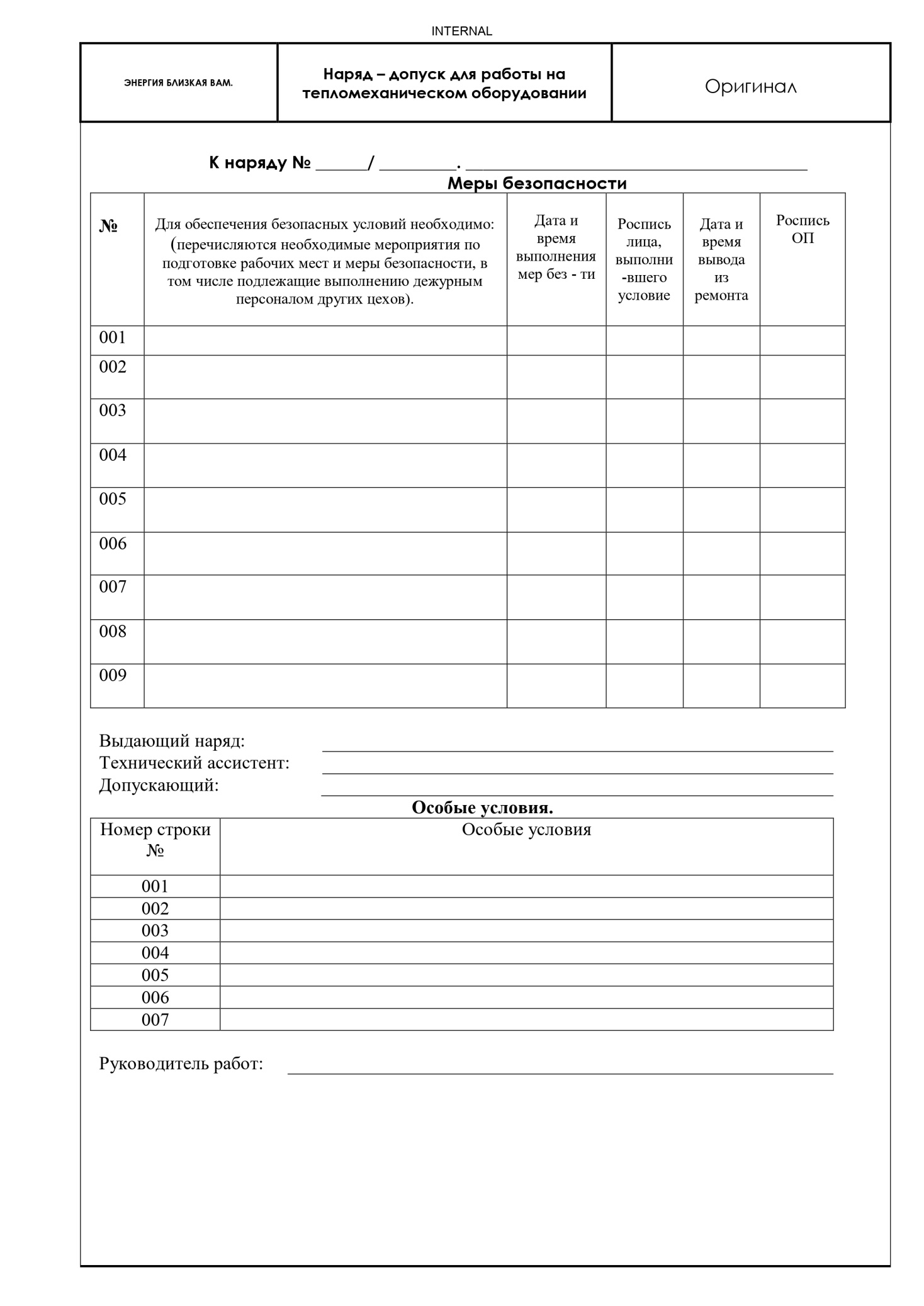

продолжение приложения №5 продолжение приложения №5

продолжение приложения №5Приложение №6. Пример сборочного чертежа

Приложение №7.Формуляр турбины ОР-12П

Приложение №8. Пример строповки деталей турбины, кантовка

Строповка боковых трапов турбины.

Строповка верхней половины ЦВД.

продолжение приложения №8

Строповка крышек корпусов ЦСД, ЦНД.

продолжение приложения №8

Кантовка внутреннего корпуса ЦВД