Файл: Горные инженерытехнологи являются руководителями и организаторами производственных процессов на всех стадиях и уровнях.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 120

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Аудиторное время выполнения лабораторной работы – 4 часа.

-

Общие сведения

На современном карьере эксплуатируется большое количество разнообразного горнотранспортного оборудования, выполняющего различные основные и вспомогательные процессы. Различные виды работ взаимосвязаны, что наряду с горнотехническими условиями взаимно определяет эффективность и производительность горных машин.

К

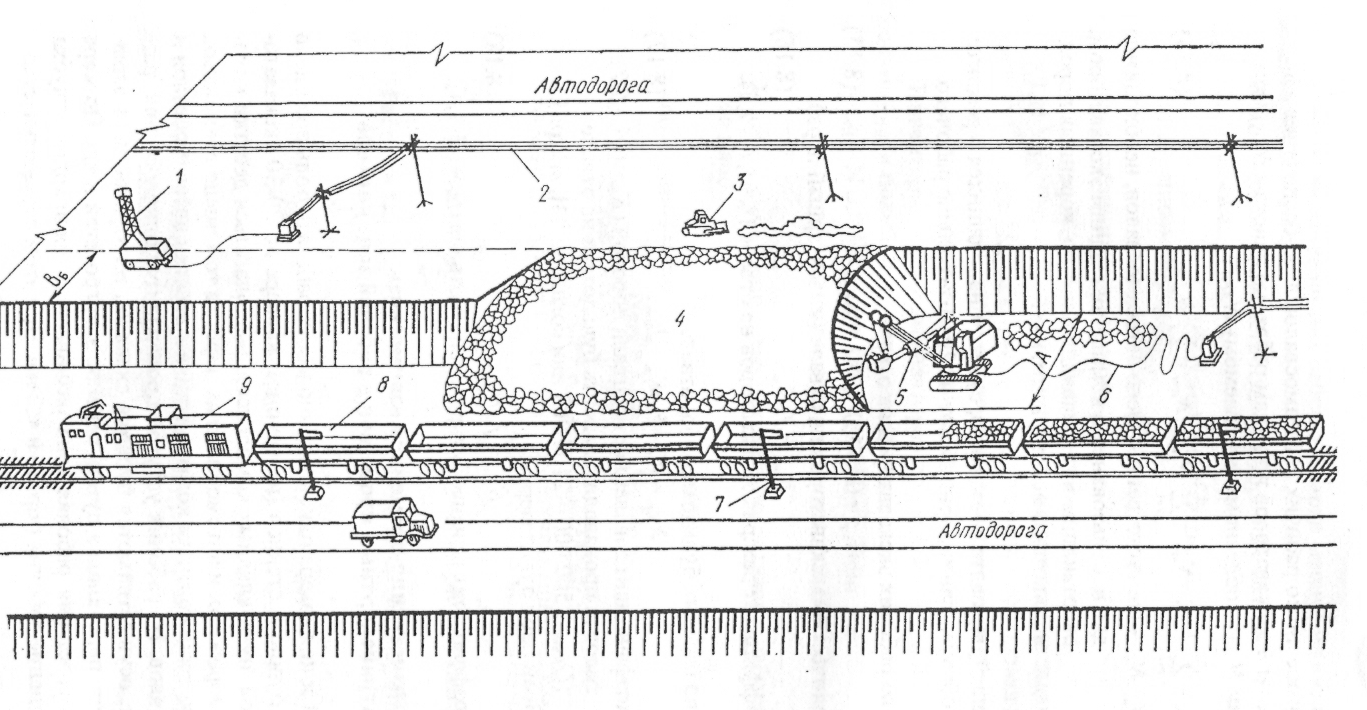

омплексы оборудования формируются в карьерах по отдельным грузопотокам (обычно вскрышным и добычным) из горных и транспортных машин, выполняющих отдельные процессы и операции: бурение и заряжание скважин, экскавацию, внутрикарьерное транспортирование, перегрузку горной массы и усреднение руд, транспортирование по борту карьера и на поверхности, выгрузку на отвале или в бункер обогатительных фабрик, переукладку железнодорожных путей и строительство автодорог и др. (рисунок 8.1).

1 – буровой станок; 2 – линия электропередачи; 3 – бульдозер; 4 – развалвзорванной породы; 5 – экскаватор; 6 – электрокабель; 7 – опора контактной сети; 8 – думпкар; 9 – электровоз;

Рисунок 8.1 – Комплекс бурового, погрузочного и транспортного оборудования при экскаваторном способе разработки

Грузопотоки берут начало в забоях и оканчиваются на отвалах или на складах полезного ископаемого, в бункерах обогатительных фабрик.

Грузопоток характеризуется свойствами разрабатываемых горных пород, параметрами забоев и рабочих площадок, трассы транспортных коммуникаций, транспортных средств, пунктов перегрузки и разгрузки.

Комплекс машин с взаимно сочетающимися параметрами и производительностью, составляющий оборудование грузопотока, может быть отнесен к тому или иному классу.

Формирование механизации процессов должно осуществляться на основе общих требований комплексной механизации, ее экономичности, безопасности и комфортности труда, соответствия машин горнотехническим условиям карьера. Комплексно-механизированные структуры, когда все операции механизированы и ручной труд исключен, способствуют повышению производительности труда, создают благоприятные социальные условия горного производства и способствуют улучшению его экономики.

Типы, модели и параметры горных машин комплекса должны отвечать:

-

условиям безопасности и экологическим требованиям; -

быть технологически совместимыми; -

быть экономически эффективными и оптимальными.

8.2 Технологическая совместимость процессов и оборудования

Технологическая совместимость машин обеспечивается в достаточной степени, если параметры, производительность и результаты процесса или операции отвечают требованиям последующих звеньев комплекса. Эти требования и ограничения могут быть многообразными и меняются по мере отработки месторождения или вследствие обновления оборудования, изменения организационно-экономичес-ких обстоятельств. Однако основные соотношения параметров, выработанные практикой, являются достаточно стабильными и могут использоваться при оценке технологической совместимостью машин.

Процесс буровзрывных работ должен обеспечить, прежде всего, допустимый размер куска породы после взрыва, а также требуемые размеры развала. Величина куска ограничивается вместимостью ковша экскаватора и транспортного сосуда, размером приемного бункера или дробилки, шириной ленты. Кроме того, в особо крепких скальных породах большие размеры кусков и недостаточное разрыхление массива приводят к резкому увеличению продолжительности цикла экскаватора и его частым поломкам.

Существенными параметрами являются размеры развала и особенно его ширина, которая должна быть кратна ширине экскаваторной заходки и шагу переукладки железнодорожных путей. При выборе модели бурового станка и оценке его работы, помимо показателей производительности и экономичности, эти параметры и особенно размер куска являются важнейшими для обеспечения технологической совместимости.

Основным требованием на стыке процессов экскавации и транспортирования является условие рационального соотношения вместимости кузова транспортного средства и вместимости ковша экскаватора, которое должно быть не ниже 3 – 4 и не выше 8 – 10.

При меньшем значении этого показателя увеличивается продолжительность цикла экскаватора, так как затрудняется выгрузка породы из ковша в кузов, а при увеличении его более 8 – 10 чрезмерно увеличивается продолжительность простоев транспортных средств под погрузкой.

Разгрузка горной массы, как звено технологического процесса, становится ограничивающей, если осуществляется не на откос отвала, а в бункер фабрики или перегрузочного устройства. В этом случае требуется жесткая совместимость размеров транспортного средства и размеров приемного отверстия бункера. Ограничивающим параметром может быть также высота разгрузки и сила ударов падающих крупных кусков породы.

В звене транспорта важным является соответствие модели транспортного средства дорожным условиям. Например, ширина существующих дорог в ряде случаев не позволяет применять автосамосвалы большой грузоподъемности (110 – 180 т), а это делает невозможным применение экскаваторов с большой вместимостью ковша.

Таким образом, необходимость технологической совместимости машин в цепи технологического процесса делает взаимную связь отдельных звеньев и процессов одним из непременных условий эффективной работы горного оборудования.

-

Расчет необходимого количества горнотранспортного

оборудования

Расчет необходимого количества горнотранспортного оборудования выполняют исходя из его производительности, заданных годовых объемов вскрышных пород и полезного ископаемого [3].

Необходимое количество буровых станков в работе (рабочий парк):

– по вскрыше

– по полезному ископаемому:

где

где

– плотность полезного ископаемого (

где

Инвентарный парк буровых станков по вскрыше (

где

Здесь и далее величина рабочего парка машин может быть дробной, инвентарного – целой.

Сменная производительность (м/см) бурового станка:

где

= 0,2), ч;

где

Суточная производительность (м/сут) бурового станка:

где

Годовая производительность (м/год) бурового станка:

где

Необходимое количество экскаваторов в работе:

– по наносам

– по коренным породам

– по полезному ископаемому

где