Файл: Курсовой проект по дисциплине Теоретическая и техническая механика проектирование привода ленточного конвейера.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 139

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

(25)

(25)где d – диаметр вала под ступицу: Dcт - наружный диаметр ступицы,

δо=0.02(Dб+В) (26)

где Dб – диаметр барабана,мм; В – ширина барабана, мм.

d≈(0.9…0.8)δо (27)

δ= (Dст – d)/2 (28)

если δ1 / δ >2, то δ2 = 1.5 δ, и h ≥ 4(δ2 - δ) (29)

если δ1 / δ ≤ 2 то δ2 = δ , (30)

мм

ммВ конструкции барабанов с двумя ступицами (Рисунок 15) на валу устанавливают только одну шпонку на ступицу со стороны подвода крутящего момента. В случае установки второй шпонки она будет воспринимать незначительную часть нагрузки, поэтому ее установка считается не целесообразной.

2.6 Выбор способа смазки и уплотнений.

Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания, задиров, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей.

Выбор смазочного материала основан на опыте эксплуатации машин.

2.6.1 Смазка подшипников

Обычно подшипники смазывают тем же маслом, что и детали передач. Смазывание их другим смазочным материалом применяют редко (если требуется защитить подшипники от продуктов износа деталей передач).

Если применение насоса нежелательно, подшипники, к которым затруднен доступ масла, смазывают пластичным смазочным материалом. Обычно используют ЦИАТИМ-201, Литол-24, ОКБ-122-7. Примем в качестве смазочного материала консистентную смазку Литол-24, мы применяем именно консистентную смазку, чтобы недопустить случайное ее вытекание из подшипникового узла. Смазочный материал должен занимать 1/2 — 2/3 свободного объема полости корпуса.

Для подачи в подшипники пластичного смазочного материала можно применять специальные шприцы. Смазочный материал подают под давлением. Для удобства подвода шприца необходимо отвернуть хотя бы одну крышку.

2.6.2 Уплотнительные устройства

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги.

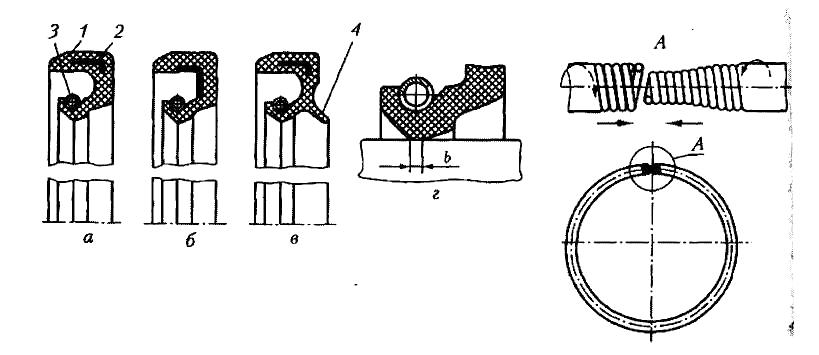

Манжетные уплотнения широко применяют при смазывании подшипника жидким маслом и при окружной скорости вала до 20 м/с. Манжета (Рисунок 17) состоит из корпуса 1, изготовленного из маслобензостойкой резины, каркаса 2, представляющего собой стальное кольцо Г- образного сечения, и браслетной пружины 3.

Рисунок 17 - Манжета

Каркас придает манжете жесткость и обеспечивает ее плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка, плотно охватывающая поверхность вала.

Для предотвращения вытекания смазочного материала в щель между крышкой и корпусом, применяем уплотнительные прокладки из поронита, толщиной 2 миллиметра.

Таким образом, одновременное применение манжет и уплотнительных прокладок позволяет обеспечить пылевлагонепроницаемость подшипниковых узлов, а также должное их смазывание.

2.7 Выбор допусков и посадок основных деталей вала исполнительного механизма.

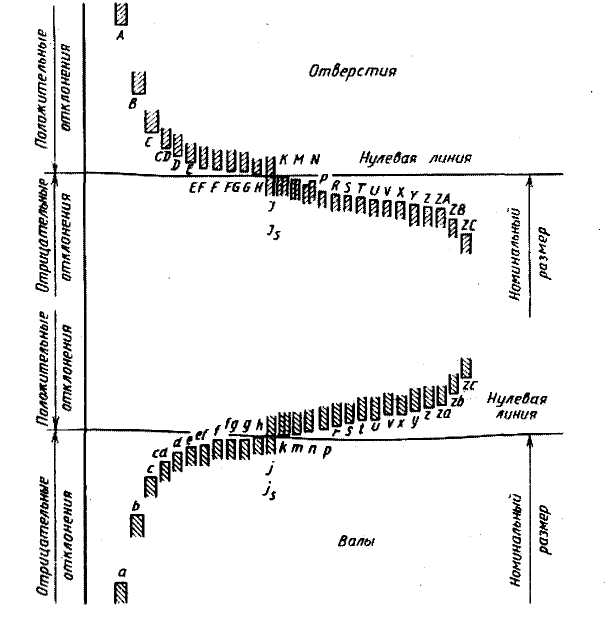

Основу ЕСДП составляют ряды допусков, называемые квалитетами (их 20: 01, 0, 1, 2,..., 18) ([1], стр. 353), и ряды основных отклонений, определяющие положение полей допусков относительно нулевой линии. Поля допусков образуются сочетанием основного отклонения (положения поля) и допуска (величины поля) и обозначаются буквой основного отклонения и числом — номером квалитета. Для обозначения валов применяют строчные латинские буквы, для отверстий — прописные. Наборы полей допусков и соответствующие им предельные отклонения установлены различными в трех диапазонах номинальных размеров: от 1 до 500 мм и свыше 500 до 3150 мм — по ГОСТ 25347—82, свыше 3150 до 10 000 мм — по ГОСТ 25348—82. ГОСТ 25347—82 регламентирует поля допусков и предельные отклонения и для номинальных размеров до 1 мм.

При размерах от 1 до 500 мм для преимущественного применения выделены предпочтительные поля допусков, отмеченные в таблицах прямоугольниками.

Предельные отклонения на чертежах могут указываться: условными обозначениями, числовыми значениями, комбинированным способом.

Рисунок 18 - Положение полей допусков относительно нулевой линии.

При выборе посадок будем руководствоваться следующими данными:

Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия. В первую очередь должны применяться предпочтительные посадки. В основном посадки в системе отверстия. Посадки системы вала целесообразны при использовании некоторых стандартных деталей (например, подшипников качения).

Допуски отверстия и вала в посадке не должны отличаться более чем на 1-2 квалитета. Больший допуск, как правило, назначают для отверстия.

2.7.1 Выбор посадок подшипников

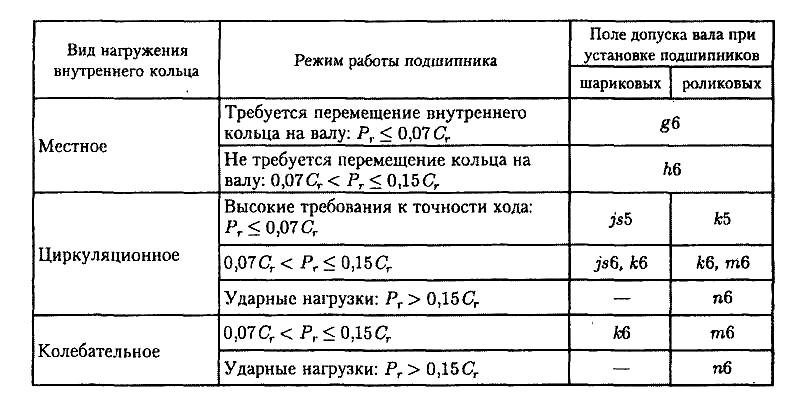

Различают три случая нагружения колец подшипников:

-кольцо вращается относительно радиальной нагрузки, подвергаясь так

называемому циркуляционному нагружению;

-кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению;

-кольцо нагружено равнодействующей радиальной нагрузкой, которая колеблется на определенном участке кольца, подвергая его колебательному нагружению.

Многолетней практикой установлено, что соединение с валом или корпусом колец, вращающихся относительно нагрузки, должно обязательно быть осуществлено с натягом, исключающим проворачивание и обкатывание кольцом сопряженной детали и, как следствие, развальцовку посадочных поверхностей и контактную коррозию.

Посадки неподвижных относительно нагрузки колец назначают более свободными, допускающими наличие небольшого зазора, так как обкатывание кольцами сопряженных деталей в этом случае не происходит. Нерегулярное проворачивание вращающегося кольца полезно, так как при этом изменяется положение его зоны нагружения.

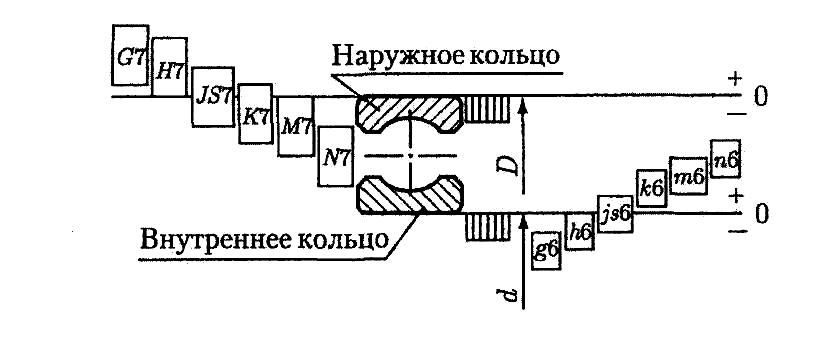

Рисунок 19 - Выбор посадок подшипников

Подшипник является основным комплектующим изделием, не подлежащим в процессе сборки дополнительной доводке. Требуемые посадки в соединении подшипника качения получают назначением соответствующих полей допусков на диаметры вала и отверстия в корпусе. Для подшипников качения принято следующее отличие от обычной в машиностроении системы допусков: поле допуска на диаметр отверстия внутреннего кольца подшипника (рис.19) расположено не вверх от нулевой линии, а вниз. Этим гарантируется получение натягов в соединении внутреннего кольца с валами, имеющими поля допусков, k т, п. Поле допуска на диаметр наружного кольца располагают, как правило, в «тело детали».

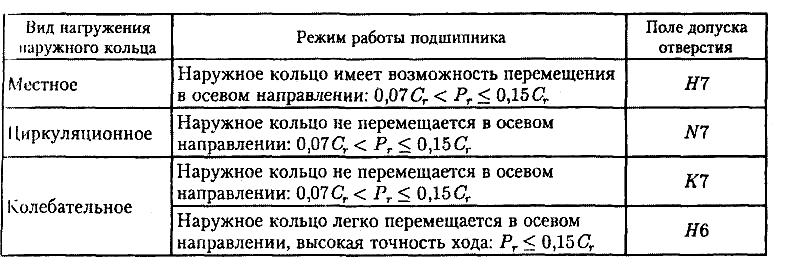

Внутреннее кольцо вращается вместе с валом, следовательно, испытывает циркуляционное нагружение. Наружное же кольцо неподвижно относительно корпуса, поэтому испытывает местное нагружение. Чтобы окончательно определиться с выбором посадки, обратимся к следующим таблицам:

Т

аблица 15 - Внутреннее колесо подшипника

аблица 15 - Внутреннее колесо подшипника Т

аблица 16 - Наружное колесо подшипника

аблица 16 - Наружное колесо подшипника2.8 Расчет болтов крепления опор подшипников к металлоконструкции

Разрушение стержня - типичный вид повреждения резьбового соединения, а его прочность зависит как от вида нагрузки, так и от конструкции стержня (концентрации напряжений).

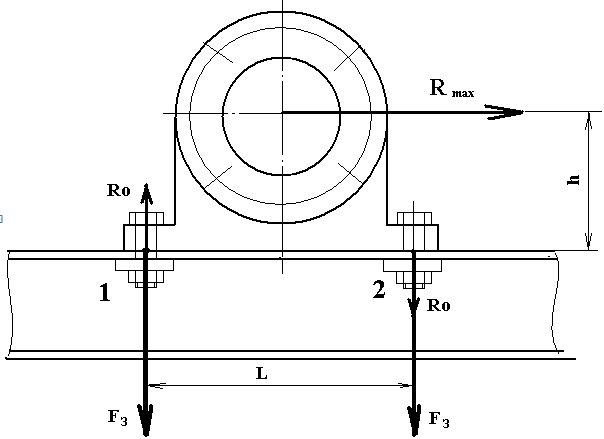

В нашем случае болт установлен в отверстие корпусных деталей с зазором. В этом случае стержень болта растягивается осевой силой FБ, возникающей при затяжке болта (Рисунок 20).

Рисунок 20 - Расчетная схема

Для сохранения неподвижности соединения необходимо обеспечить условие:

Rmax ≤ Fтр,

или (31)

К∙ Rmax = Fтр,

где К – запас по отсутствию смещения, К ≈ 1.2 … 1.5.

Rmax = наибольшая из двух нагрузка на опору (реакция), Н;

Fтр - суммарная сила трения в стыке опоры и основания, которая определяется по зависимости:

Fтр = FЗ ∙ Z ∙ f , (32)

где FЗ - усилие затяжки одного болта,

Z - число болтов ( в нашем случае Z = 2),

f – коэффициент трения в стыке (для материала сталь/сталь и сталь/чугун f = 0.15).

(33)

(33)где [σp] =

; σт - предел текучести для материала болта, МПа;

; σт - предел текучести для материала болта, МПа;d1 – внутренний диаметр резьбы болта, мм. (М16 – d1 = 13.8 мм).

S – коэффициент запаса прочности при расчете болтов.

Для стандартных болтов по данным [1]: М16 – S = 4 … 5

σp =2204=55 Мпа

Fз=55∙π∙13,824=8226 Н

Fтр=8226∙2∙0,15=2468 Н

1645≤2468

Подставляя усилие затяжки в формулу (33), а затем ее в формулу (32) определяем необходимое из условия неподвижности соединения размер болта (d1). Получим:

d1 ≥ .

(34)

Внешняя нагрузка на болты Rо от опрокидывающего момента М0 = Rmax∙ h, которая может быть определена по зависимости

Ro = Mo / L, (35)

не оказывает влияние на силу трения в стыке, т. к. результирующая сжимающая нагрузка в стыке остается неизменной. Однако сила Rо дополнительно нагружает болт 1.

Максимальная нагрузка на болт определяется по зависимости:

FБ max = Fз ∙ m + Rо ∙

(36)

(36) где

- коэффициент учитывающий часть внешней нагрузки, дополнительно нагружающей болт, по рекомендациям [1] принимаем

- коэффициент учитывающий часть внешней нагрузки, дополнительно нагружающей болт, по рекомендациям [1] принимаем  = (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта.

= (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта.

Учитывая вышеизложенное, проверочный расчет болта в этом случае будет проводиться по формуле:

d1 ≥

, (37)

, (37)

ЗАКЛЮЧЕНИЕ

В ходе выполнения данного курсового проекта мы ознакомились с принципом работы, а также назначением конвейерного транспорта. Кроме того, была освоена методика расчета и проектирования ленточного конвейера.

Расчет привода конвейера заключался в выборе электродвигателя и решении вопроса о структуре передаточного механизма. Расчёт производился согласно исходным данным и полученной в задании кинематической схемы привода, на которой отражены все его элементы от электродвигателя до рабочего органа конвейера.

Проектирование приводного вала конвейера состояло из двух частей. На первым этапе была проведена разработка эскизного проекта. При эскизном проектировании мы определили расположение отдельных деталей, расстояния между ними, ориентировочные размеры отдельных ступеней вала, тип подшипников и схему их установки. Определение предварительных размеров было выполнено на основании определенных рекомендаций, типовых конструкций и с учетом конкретных условий работы вала.