Файл: 1 Технологический раздел 1 Описание сварной конструкции, ее назначение 5.doc

Добавлен: 18.01.2024

Просмотров: 183

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

| Введение 4 | |

| 1 Технологический раздел | |

| 1.1 Описание сварной конструкции, ее назначение 5 | |

| 1.2 Технические условия на изготовление сварной конструкции 7 | |

| 1.3 Выбор и обоснование способа сварки 11 | |

| 1.4 Выбор и расчёт режимов сварки 12 | |

| 1.5 Выбор сварочных материалов 15 | |

| 1.6 Выбор и описание сварочного оборудования 17 | |

| 1.7 Выбор и описание технологического процесса сборки и сварки 19 1.8 Методы борьбы со сварочными деформациями 24 | |

| 1.9 Выбор методов контроля качества готовой продукции 26 Список использованных литературных источников 29 | |

| | |

ВВЕДЕНИЕ

Сварочные технологии занимают ведущее место в современном производстве. С помощью сварочных технологий удается создавать по-настоящему удивительные вещи: от простейших бытовых приборов до космических ракет. Сварочные технологии шагнули далеко вперед и проникли практически во все сферы индустрии. По оценкам экспертов более половины валового национального продукта промышленно развитых стран создается с помощью сварки и родственных технологий. До 2/3 мирового потребления стального проката идет на производство сварных конструкций и сооружений. Во многих случаях сварка является единственно возможным или наиболее эффективным способом создания неразъемных соединений конструкционных материалов и получения ресурсосберегающих заготовок, максимально приближенных по геометрии к оптимальной форме готовой детали или конструкции». В настоящее время сварка используется для соединения отнюдь не только стальных конструкций. Сегодня сварка применяется для неразъемного соединения широчайшей гаммы металлических, неметаллических и композиционных конструкционных материалов в условиях земной атмосферы, Мирового океана и космоса. Несмотря на непрерывно увеличивающееся применение в сварных конструкциях и изделиях легких сплавов, полимерных материалов и композитов, основным конструкционным материалом остается сталь. Именно поэтому мировой рынок сварочной техники и услуг возрастает пропорционально росту мирового потребления стали. К началу ХХI в. он оценивается примерно в 40 млрд долларов, из которых около 70% приходится на сварочные материалы и около 30% – на сварочное оборудование.

1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

-

Описание сварной конструкции, ее назначение

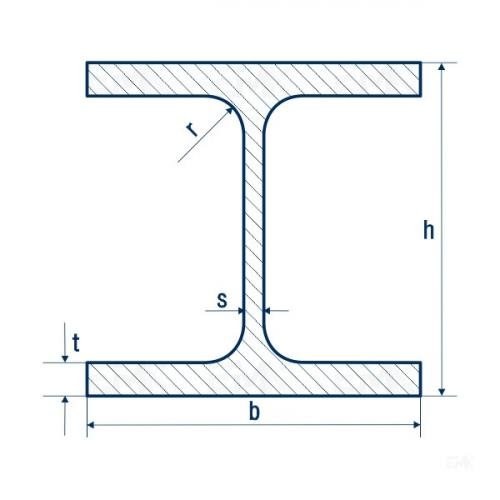

Двутавровые балки представляют собой тип фасонного проката, изготовленного из высококачественной стали. Сталь может быть либо низколегированной, либо углеродистой. Этот тип сортового проката имеет форму бруса, ориентированного горизонтально или вертикально. Стальная двутавровая конструкция – это прокат определенной формы, изготовленный из профильной стали специального исполнения. Форма определяется его конструктивными особенностями. Чаще всего она внешне похожа на букву «Н». Такая форма усиливает прочность элементов конструкции и придает дополнительную жесткость.

Сварные балки такого же профиля имеют ряд преимуществ по сравнению с полученными способом прокатки:

- они обладают лучшим соотношением воспринимаемой нагрузки и собственной массой;

- они не ограничены сортаментом по высоте и ширине, а так же по толщине элементов;

-сварные балки могут выполняться несимметричными. Двутавровые балки широко применяются в строительстве перекрытий и мостовых сооружений. Так же двутавровые балки часто используются для армирования шахтных стволов, в автомобильной промышленности и вагоностроении.

Рисунок 1.1.1 Двутавровая балка

Для разработки сварной конструкции использую марку стали 09Г2.

09Г2 Сталь конструкционная низколегированная для сварных конструкций, хорошо сваривается, сварка осуществляется без подготовки и без последующей термообработки, способы сварки: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защиты, КТС, ЭШС. Химический состав стали и его механические свойства приводятся в таблицах 1.1.1 и 1.1.2

Маркастали | ГОСТ | Содержание элементов, % | |||||||

С | Мn | Cu | Cr | Ni | S | P | As | ||

| 09Г2 | 380-94 | До 0,12 | 1,4 – 1,8 | До 0,3 | До 0,3 | До 0,3 | До 0,04 | До 0,035 | До 0,08 |

Таблица 1.1.1 – Химический состав стали марки 09Г2 в %

Таблица 1.1.2 – Механические свойства стали марки 09Г2

| Марка стали | Временное сопротивление разрыву δв, МПа | Предел текучести δт , МПа | Относительное удлинение δ5(%) | Ударная вязкость KCU (Дж/см2 ) |

| 09Г2 | 445 | 220 | 33 | 154 |

1.2 Технические условия на изготовление сварной конструкции

Изготовление сварной конструкции предусматривают технические условия на основные материалы, сварочные материалы, а также требования, предъявляемые к заготовкам под сборку и сварку, к сварке и к контролю качества сварки.

В качестве основных материалов, применяемых для изготовления неответственных сварных конструкций должны применяться стали углеродистые обыкновенного качества не ниже марки 09Г2.

Для ответственных сварных конструкций должны применяться стали регламентируемые документацией на изготовление соответствующих конструкций.

Соответствие всех сварочных материалов требованиям стандартов должно подтверждаться сертификатом заводов-поставщиков, а при отсутствии сертификата – данными испытаний лабораторий завода.

При сварке под слоем флюса должна применяться проволока не ниже Св-08Г2С по ГОСТ 2246-70.

Сварочная проволока не должна иметь ржавчины, масла и других загрязнений.

Требования к заготовкам под сварку предусматривают, чтобы свариваемые детали из листового, фасонного, сортового и другого проката должны быть выправлены перед сборкой под сварку. После вальцовки или гибки детали не должны иметь трещин и заусенцев, надрывов, волнистости и других дефектов.

Кромки деталей, обрезанных на ножницах, не должны иметь трещин и заусенцев. Обрезная кромка должна быть перпендикулярной к поверхности детали. Допускаемый уклон в случаях, не оговоренных на чертежах, должен быть 1:10, но не более 2 мм.

Необходимость механической обработки кромок деталей должна указываться вчертежах и технологических процессах.

Сборка свариваемых деталей должна обеспечивать наличие установленного зазора в пределах допуска по всей длине соединения. Кромки и поверхности деталей в местах расположения сварных швов на ширину 25-30 мм должны быть очищены от ржавчины, масла и других загрязнений непосредственно перед сборкой под сварку.

Детали с трещинами и надрывами, образовавшимися при изготовлении, к сборке под сварку не допускаются. Указанные требования обеспечиваются технологической оснасткой и соответствующими допусками на собираемые детали. При сборке не допускается силовая подгонка, вызывающая дополнительные напряжения в металле.

Допускаемое смещение свариваемых кромок относительно друг друга и величина допустимых зазоров должны быть не более величин, устанавливаемых на основныетипы, конструктивные элементы и размеры сварных соединений по ГОСТ 5264-80, ГОСТ 14771-76, ГОСТ 23518-79, ГОСТ 11534-75, ГОСТ 14776-79, ГОСТ 15878-79, ГОСТ 8713-79, ГОСТ 11533-75. Местные повышенные зазоры должны быть устранены перед сборкой под сварку. Разрешается заваривать зазоры наплавкой кромок детали, но не более 5% длины шва. Заполнять увеличенные зазоры кусками металла и другими материалами запрещается. Сборка под сварку должна обеспечивать линейные размеры готовой сборочной единицы в пределах допусков, указанных в таблице 1.2.1

Таблица 1.2.1 Предельные отклонения сварных сборочных единиц

| Номинальные размеры, мм | Предельные отклонения, мм |

| До 30 Свыше 30 до 120 Свыше 120 до 500 Свыше 500 до 1000 Свыше 1000 до 3000 Свыше 3000 | +1,0 +1,5 +2,0 +3,0 +4,0 +5,0 |

Сечение прихваток допускается размером до половины сечения сварного шва. Прихватки должны ставиться в местах расположения сварных швов. Наложенные прихватки должны быть очищены от шлака.

Прихватка элементов сварных конструкций при сборке должна выполняться с использованием тех же присадочных материалов и требований, что и при выполнении сварных швов.

Размеры прихваток должны быть указаны вкартах технологического процесса.

Сборкапод сварку должна быть принята ОТК. При транспортировке и кантовке собранных под сварку металлоконструкций должны быть приняты меры, обеспечивающие сохранение геометрических форм и размеров, заданных при сборке.

Сварочное оборудование должно быть обеспечено вольтметрами, амперметрами и манометрами, за исключением тех случаев, когда установка приборов не предусмотрена.

Изготовление стальных сварных конструкции должно производиться в соответствии с чертежами и разработанным на их основе техпроцессом сборки и сварки.

Технологический процесс сварки должен предусматривать такой порядок наложения швов, при котором внутренние напряжения и деформации в сварном соединении будут наименьшими. Он должен обеспечивать максимальную возможность сварки в нижнем положении.

Поверхности деталей в местах расположения сварных швов должны быть проверены перед сваркой. Свариваемые кромки должны быть сухими. Следы коррозии, грязи, масла и другие загрязнения не допускаются.

Зажигать дугу на основном металле, вне границ шва, и выводить кратер на основной металл запрещается.

Отклонение размеров поперечного сечения сварных швов, указанных в чертежах, при сварке в углекислом газе, должны быть в соответствии с ГОСТ 14771-76. По наружному виду сварной шов должен иметь равномерную поверхность без наплывов и натеков с плавным переходом к основному металлу. По окончании сварочных работ, до предъявления изделия ОТК, сварные швы и прилегающие к ним поверхности должны быть очищены от шлаков, наплывов, брызг металла, окалины и проверены сварщиком. После сборки деталей под сварку необходимо проверять зазоры между деталями. Величина зазоров должна соответствовать ГОСТ 14771-76, ГОСТ 5264-80. Размеры сварного шва должны соответствовать чертежу сварной конструкции по ГОСТ 5264-80, ГОСТ 14771-76.В процессе сборки и сварки ответственных сварных конструкций должен осуществляться пооперационный контроль на всех этапах их изготовления. Процент контроля параметров оговаривается технологическим процессом. Перед сваркой следует проверить правильность сборки, размеры и качество прихваток, соблюдение геометрических размеров изделия, а также чистоту поверхности свариваемых кромок, отсутствие коррозии, заусенцев, вмятин, других дефектов. В процессе сварки должны контролироваться последовательность операций, установленная техпроцессом, отдельные швы и режим сварки. После окончания сварки контроль качества сварных соединений должен осуществляться внешним осмотром и измерениями. Угловые швы допускаются выпуклые и вогнутые, но во всех случаях катетом шва следует считать катет вписанного в сечение шва равнобедренного треугольника. Осмотр может производиться без применения лупы или с применением её с увеличением до 10 раз. Контроль размеров сварных швов, точек и выявленных дефектов должен производиться измерительным инструментом с ценой деления 0,1 или специальными шаблонами. Исправление дефектного участка сварного шва более двух раз не допускается. Внешний осмотр и обмер сварных соединений должен производиться согласно ГОСТ 3242-79.