Файл: 1 Технологический раздел 1 Описание сварной конструкции, ее назначение 5.doc

Добавлен: 18.01.2024

Просмотров: 184

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Выбор и обоснование способа сварки

Исходя из конструкции сварной балки, очевидно, что швы изделия имеют большую протяженность, и поэтому при сварке наиболее целесообразно использовать высоко механизированные и автоматизированные способы сварки. На выбор способа сварки влияет также свариваемость стали, в моем случае ограничений по свариваемости нет. Из механизированных способов я рассматриваю сварку в защитном газе и под слоем флюса. Сварка в защитном газе удобна при многослойных или многопроходных швах. Сварка под слоем флюса по сравнению со сваркой в защитном газе характеризуется более высокой производительностью лишь при условии выполнения 1 – 2-х проходных швов. Многопроходные сварные швы требуют дополнительных трудовых затрат и на зачистку сварного шва от шлака. Катет сварного шва рассматриваемой конструкции – 8 мм, отсюда поперечное сечение наплавленного металла углового шва составит, как минимум, 75 кв.мм. Способ сварки под флюсом, за счет надежной защиты зоны сварки и стабильности процесса, уверенно обеспечит получение сварного шва заданного катета с высоким качеством за один проход. Для способа сварки в среде защитного газа, для обеспечения должного качества потребуется как минимум два прохода.

На основании всего вышесказанного выбираю механизированную дуговую сварку под флюсом.

Широкое применение этого способа в промышленности при производстве конструкций из стали и сплавов объясняется:

-

Высокой производительностью процесса; -

Высоким качеством и стабильностью свойств сварного соединения; -

Улучшенными условиями; -

Более низким расходом сварочных материалов и электроэнергии.

К недостаткам способа относится возможность сварки только в нижнем положении ввиду возможного стекания расплавленных флюса и металла.

-

Выбор и расчет режимов сварки

Расчет параметров режимов сварки под флюсом низкоуглеродистой стали проведен по методике В.П. Демянцевича.

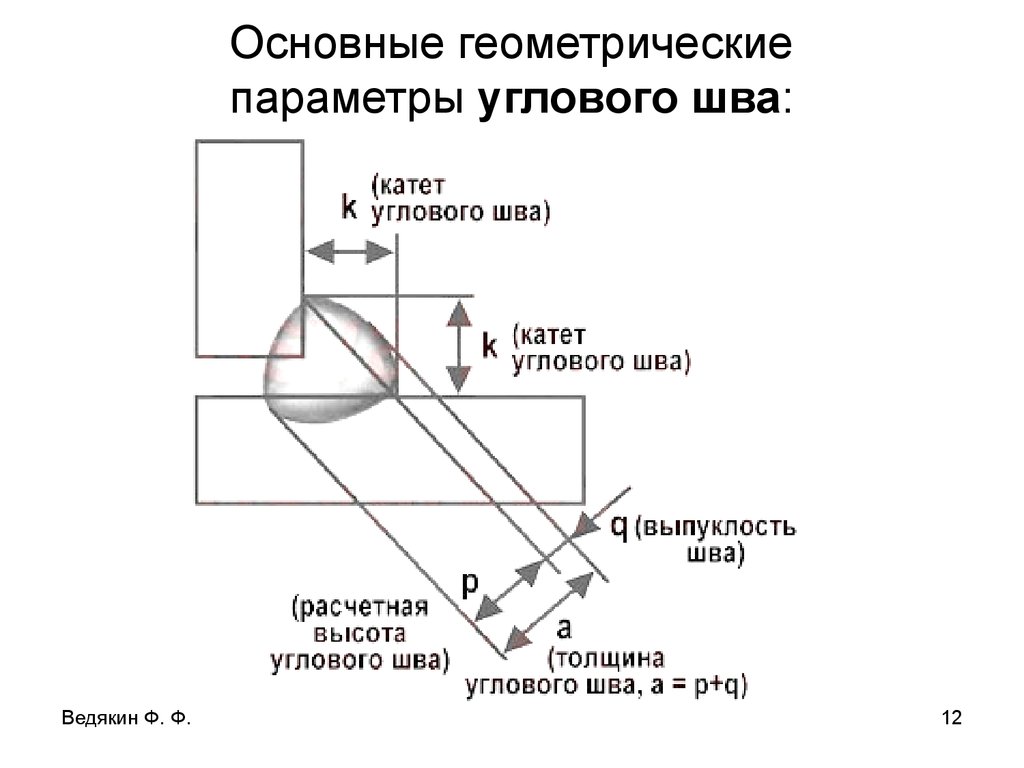

При механизированной дуговой сварке угловые швы сваривают в положении “лодочки” электродом, расположенным вертикально. Эти швы с некоторым приближением можно рассматривать как стыковые с углом разделки 90° (рисунок 1.4.1)

Рисунок 1.4.1 – Геометрические размеры шва

Тип и конструктивные элементы шва принимаются в соответствии с ГОСТ 8713 – 79. По ГОСТ, учитывая толщину металла, вид соединения и условие обеспечения равномерного восприятия швам вертикальной нагрузки выбираю тип сварного соединения Т3.

При сварке под слоем флюса применяют сварочные проволоки диаметром

от 2 до 6 мм изготовляемые в соответствии с требованиями ГОСТ 2246-70, либо по специальным техническим условиям.

Для обеспечения перекрытия сварных швов принимаю глубину проплавления равной 6мм. Расчитываю диаметр электродной проволоки

dэл = (0,29 -1,1) 6 = 1,8 ÷6 мм.

Выберу значение диаметра электрода из стандартного ряда 2, 4, 5, 6 мм.

Для обеспечения стабильности процесса и высокой производительности предпочтительнее выбирать диаметры из середины ряда. выберу: dэл = 5 мм.

Определяю допускаемую плотность тока на основании выбранного диаметра электродной проволоки

Площадь наплавленного металла:

где q– выпуклость сварного шва по ГОСТ 8713-79, мм;

Таблица 1.4.1 технические условия

| Номинальный размер катета углового шва | Предельные отклонения размера катета углового шва от номинального значения |

| Св. 5 до 8 | +2,0 |

e – ширина сварного шва по ГОСТ 8713-79, мм.

Примечание. Допускается отсутствие выпуклости обратной стороны шва и местные вогнутости глубиной не более 0,1 при полном проплавлении кромок. Значение e должно быть от 4 мм до 0,5

Напряжение на дуге:

Вылет электрода:

Коэффициент расплавления: при сварке на постоянном токе обратной полярности коэффициент расплавления

Скорость сварки:

Принимаю скорость сварки – 30 м/ч.

1.5 Выбор сварочных материалов

Выбор сварочных материалов выполняю из условия получения металла шва равнопрочному основному, имеющего свойства (жаростойкость, жаропрочность, коррозионную стойкость и др.) не уступающие основному металлу.

Так как химический состав металла шва тесно связан с химической активностью флюса и составом сварочной проволоки, флюс для сварки различных марок углеродистой и низколегированной стали и марку проволоки выбирают одновременно, т.е. выбирают систему флюс-проволока. Для предупреждения образования в швах пор металл должен содержать не менее 0,2–0,4% кремния.

Выбираю сварочную проволоку Св – 08А. Химический состав проволоки Св – 08А по ГОСТ 2246 – 70 приведен в таблице 3.

Рисунок 1.5.1 Св – 08А

Таблица 1.5.1 – Химический состав проволоки Св – 08А, %, ГОСТ 2246 – 70

| Углерод | Кремний | Марганец | Хром | Никель | Сера | Фосфор |

| До 0,10 | До 0,3 | От 0,35 до 0,60 | До 0,12 | До 0,25 | До 0,03 | До 0,03 |

Низкоуглеродистая электродная проволока используется в сочетании с высокомарганцовистым (35-45% MnO) флюсом с высоким содержанием кремнезема (40-45% SiO2). Легирование шва кремнием и марганцем происходит за счет кремний- марганцево восстановительных процессов, количество восстанавливаемого из флюса в шов легирующего элемента сравнительно не велико (Si ≤0,5; Mn≤0,9).Для сварки углеродистых и низколегированных сталей наиболее широко используются широко распространенные флюсы АН-348А и ОСЦ-45.

Рисунок 1.5.2 флюс АН-348А

| SiO2 | MnO | CaF2 | CaO | MgO | Al2O3 | Fe2O3 |

| От 0,41 до 44,0 | От 34 до 38 | От 4 до 5,5 | До 6,5 | От 5 до 7,5 | До 4,5 | До 2,0 |

Флюс АН-348А предназначен для механизированной сварки и наплавки конструкций из низкоуглеродистых нелегированных и низколегированных сталей, нелегированной и низколегированной проволокой марок Св-08, Св-08ГА, при температурах эксплуатации конструкций до – 40 0С. Флюс с содержанием Fe2O3 на верхнем пределе 2-2,5% рекомендуется только для сварки кремний- и марганце-содержащими проволоками [10] Другие модели (флюс АН-348А) флюса при меньшей устойчивости к ржавчине, выделяют гораздо меньшее количество вредных газов.

Таблица 1.5.2 – Химический состав флюса АН 348А, %, ГСТ 9087 – 69, %

Флюс ОСЦ-45 предназначается для автоматической дуговой сварки широкой номенклатуры изделий. Сварочный флюс ОСЦ-45применяетсядля автоматической сварки, при этом отмечается устойчивость горения дуги. Данный флюс широко используют для сварки углеродистых и низколегированных сталей, а также, для наплавки изделий из углеродистых и легированных сталей определенных типов.cтроения зерен флюса ОСЦ-45 - зерновидное, цвет коричневый, а их размер варьируется от 0,25мм до 3,0 мм. К плюсам сварочного флюса ОСЦ-45 можно отнести такие его свойства, как устойчивость к ржавчине, а также он дает достаточно плотные швы, которые устойчивы к появлению трещин и пор. Этот флюс содержит меньшее количество фосфора по сравнению с флюсом АН-348 А. Недостатком флюса является выделение в несколько большом количестве фтористых газов, которые являются вредными для человека.Вывод: учитывая большую устойчивость к ржавчине и меньшее содержание фосфора, для сварки моей конструкций выбираю флюс ОСЦ-45.

Рисунок 1.5.3 флюс ОСЦ-45

1.6 Выбор и описание сварочного оборудования

Для сварки двутавровой балки я выбираю сварочный аппарат инверторного типа KEMPPI Fastmig X 450, MMA, MIG/MAG.

Рисунок 1.6.1 KEMPPI Fastmig X 450, MMA, MIG/MAG

Данный автомат сварочный самоходный предназначен для однодуговой сварки и наплавки сплошной проволокой под слоем флюса.

Технические характеристики сварочного автомата KEMPPI Fastmig X 450, MMA, MIG/MAG

-

тип сварки: полуавтоматическая сварка MIG/MAG, ручная дуговая сварка MMA -

сварочный ток MMA: 15 - 450 A -

сварочный ток MIG/MAG: 20 - 450 A -

входное напряжение: 340 - 480 В -

мощность: 16 кВ·А -

тип тока: постоянный

Выпрямитель сварочный универсальный тиристорный стационарный ВДУ-1250

Рисунок 1.6.2 ВДУ-1250

Выпрямитель сварочный ВДУ-1250 предназначен для комплектации автоматов для сварки и наплавки под слоем флюса и в среде защитного газа. Имеет принудительную вентиляцию и два вида жестких внешних характеристик. Работоспособность данного сварочного выпрямителя обеспечивается при колебаниях напряжения питающей сети от минус 10% до плюс 5% от номинального.

Технические данные сварочного выпрямителя:

-напряжение питающей сети, В 380

-номинальный сварочный ток, А 1250 (ПВ100%)

- пределы регулирования сварочного тока, А 250-1250

- регулирование сварочного тока плавное

- номинальное рабочее напряжение, В 44

- пределы регулирования рабочего напряжения, В 24-44

- напряжение холостого хода, В, не более 55

- крутизна наклона внешней характеристики, В/А, не более – для сварки под слоем флюса 0,0008-0,0015

– для наплавки под слоем флюса 0,006-0,015

- потребляемая мощность, кВА, не более 75

- масса, кг, не более 520

- габариты, мм, не более 790х610х1410

1.7 Выбор и описание технологического процесса сборки и сварки

Технологический процесс сборки и сварки балок двутаврового сечения состоит из следующих операций:

-

Сборки балок; -

Сварки балок; -

Правки балок на станке правки грибовидности; -

Отделочных операций.

Сборка балки производится на стенде с самоходным сборочным порталом.

В исходном варианте сборка балки осуществлялась на сборочной плите.

В проектируемом варианте сборку предполагается осуществлять на стенде с самоходным сборочным порталом оборудованном пневмоприжимами.