ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.10.2024

Просмотров: 59

Скачиваний: 0

-

Силы, действующие на молотильный барабан, мощность на привод барабана.

Мощность N, потребная для привода барабана (ротора), - сумма мощностей на его холостой ход Nx и технологический процесс NT, т. е.

N=Nx + N T.

Мощность холостого хода Nx необходима на преодоление трения в опорах и сопротивление воздуха. В соответствии с этим Nx - сумма двух слагаемых, из которых первое прямо пропорционально линейной скорости бичей барабана и6, а второе представлено в виде кубической зависимости от скорости иб, т. е.

![]()

где ах и bx-коэффициенты пропорциональности, характеризующие трение и вентиляторное действие барабана.

u- линейная скорость бичей

Мощность технологического процесса NT необходима на преодоление сопротивлений от взаимодействия бичей или штифтов с растительной массой. В общем виде силу сопротивления можно представить следующей суммой сил:

![]()

где RД - результирующая сил сопротивления деформированию элементов потока растительной массы (изгиб и разрыв стеблей, разрушение колосьев, сжатие стеблевых трубок), трению бича по растениям и изменению положения растений относительно направления вектора скорости потока; Ri;- результирующая сил инерции элементов растений, которым сообщается ускорение.

Силы RД и Rj увеличиваются с ростом массы т', взаимодействующей с бичами.

![]()

где сд и сi, - коэффициенты пропорциональности.

среднее окружное усилие на бичах

![]()

Если между силами RД и Rj и массой т' прямая зависимость и последняя выражается через приведенную подачу q и скорость потока uп, то

Исходя из этого выражения, запишем формулу для мощности NT, потребной на технологический процесс:

![]()

Коэффициенты а, и b, изменяются от состояния и сорта культуры и конструктивных параметров молотильного устройства.

![]()

Из выражений получим следующие формулы для расчета мощности, потребной на привод барабана

-

Типы молотильно-сепарирующих устройств (мсу); рабочий процесс барабанно-дековых и аксиально-роторных аппаратов.

Молотильно-сепарирующие устройства предназначены для вымолота зерна из колоса и выделения его из грубого вороха.

Типы: Барабанно-дековые и аксиально-роторные МСУ. По конструкции барабанно-дековые делятся на бильные и штифтовые; аксиально-роторные на одно- и двухроторные.

Рабочий процесс барабанно-дековых МСУ: растительная масса, поданная к барабану транспортирующими устройствами, захватывается бичами(штифтами) и перемещается в молотильном пространстве. От ударов бичей(штифтов) по колосовым и протаскиванием их между бичами барабана и подбарабанья зерно вымолачивается, часть его просеивается сквозь отверстия подбарабанья.

Аксиально-роторное МСУ: Растительную массу лопасти ротора захватывают и перемещают её к молотильно-сепарирущей зоне. Масса движется по винтовой поверхности. Зерно вымолачивается и просеивается сквозь отверстия кожуха, а ворох поступает в сепарирующую зону. Путь, проходимый массой в пространстве между ротором и кожухом , длиннее, чем подбарабанье бильного и штифтового МСУ. Больше путь обеспечивает высокий вымолот зерна при зазорах в 3... 4 раза больше, чем в барабанных устройствах.

-

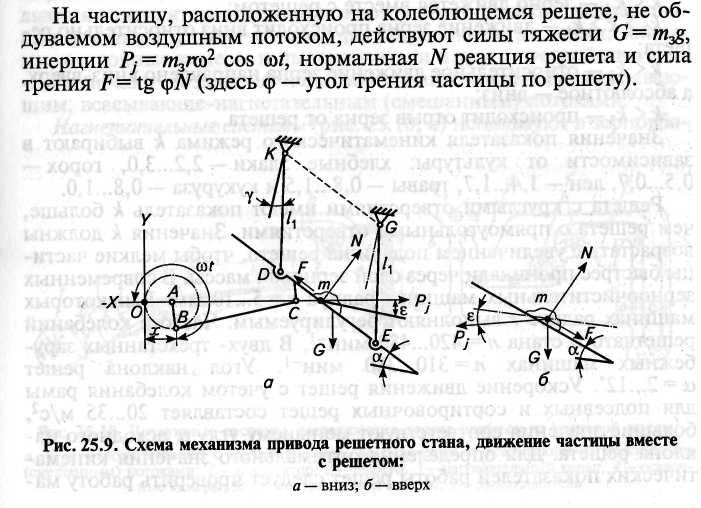

Условия движения частиц вороха вверх по решету и с отрывом от поверхности решета.

-

Основное условие среза растений. Анализ влияния основных факторов на срез растений.

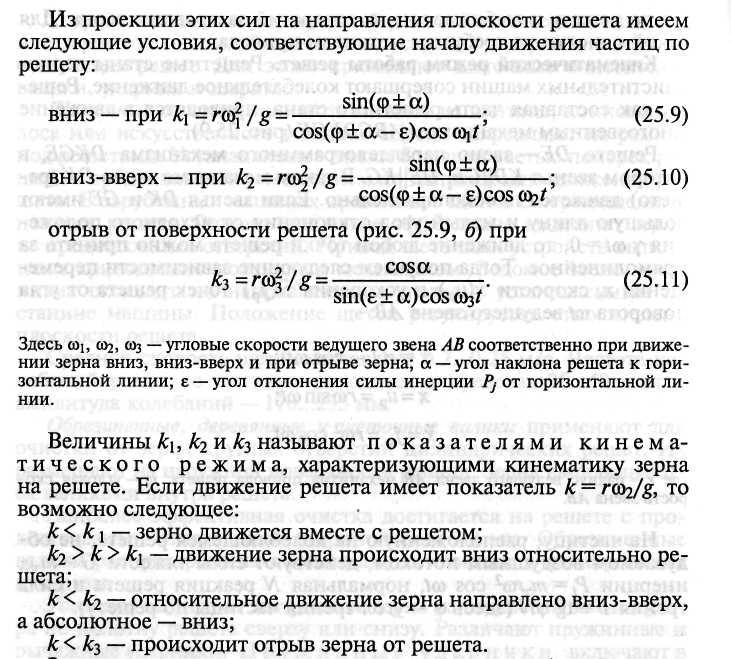

Срезание растений возможно, если сила Рср сопротивления срезу стебля меньше или равна силе Риз сопротивления его изгибу.

Конструктивные, регулировочные параметры и режим работы выбирают так, чтобы уменьшить силу Рср и увеличить Риз. Сила Рср уменьшается с увеличением скоростирезания; сопротивление Риз возрастает с уменьшением зазора в режущей паре.

-

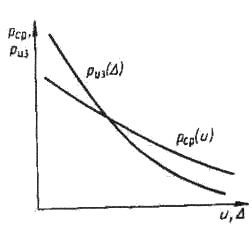

Кинематика ножа с аксиальным кривошипно-ползунным механизмом привода (X, u, j). Механизмы привода ножа.

Кинематика ножа с аксиальным кривошипно-ползунным механизмом 1ривода(х,и,1).Механизмы привода ножа.

Механизмы привода ножа: для привода ножа применяют плоские и пространственные механизмы. Наиболее распространены следующие: кривошипно-ползунный, качающейся шайбы и планетарный механизм.

Кинематика: Пусть кривошип вращается по ходу часовой стрелки с угловой скоростью w, угол wt поворота кривошипа отсчитывается от оси Х. Если кривошип расположится на одной линии с шатуном, то нож займет крайнее положение(точка С). Через промежуток времени t кривошип повернется на некоторый угол wt, при этом шатун займет положение В1С1

Перемещение ножа х=АС-АС1

Т ак

как AC=r+l,

AC1=l

cos β + r cos wt,

то

ак

как AC=r+l,

AC1=l

cos β + r cos wt,

то

X =r + l - lcosβ - r cos wt ,или

х = r(1 - cos wt) +l(1 - cos β).

Как видно из рисунка В1D = r sin wt = l sin β

приняв cos β = 1 получим x = r(1 - cos wt)

Продифференцировав выражение по t получим зависимость изменения

скорости U и ускорения j ножа

U= rwsin wt

j = rw2cos wt

-

Типы сепараторов грубого вороха, рабочий процесс.

Н азначение

сепараторов грубого вороха - выделить

вымолоченное (свободное) зерно, мелкие

примеси, недомолоченные колосья из

соломистого (грубого) вороха, вывести

солому из молотилки, а зерно и примеси

подать на очистку.

азначение

сепараторов грубого вороха - выделить

вымолоченное (свободное) зерно, мелкие

примеси, недомолоченные колосья из

соломистого (грубого) вороха, вывести

солому из молотилки, а зерно и примеси

подать на очистку.

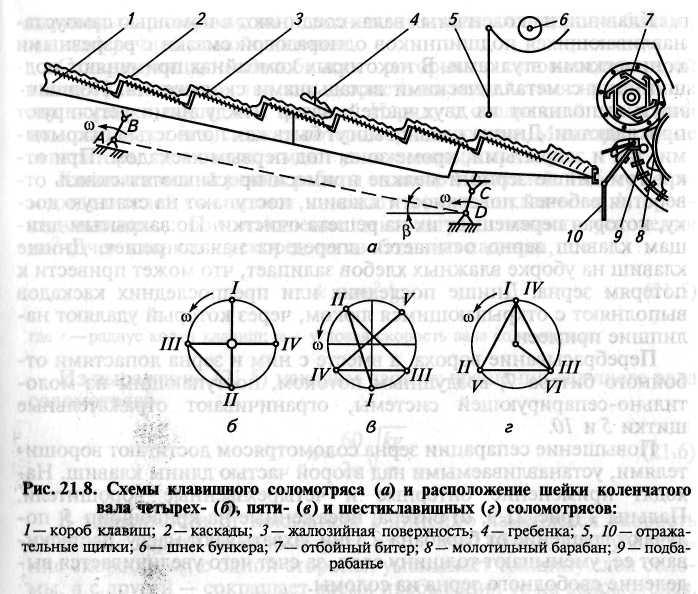

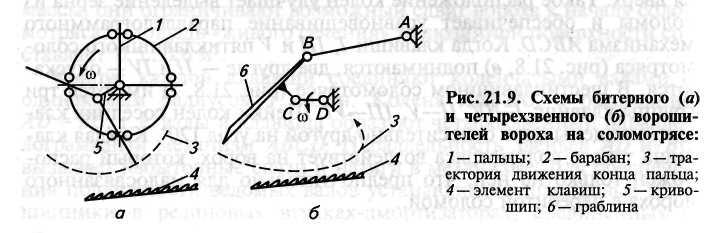

По принципу воздействия на грубый ворох различают сепараторы встряхивающие (соломотрясы), растаскивающие (конвейер-но-роторные соломочесы) и ударные (роторные). В современных комбайнах находят применение клавишные соломотрясы и роторные сепараторы.

Клавишные соломотрясы. Основной деталью таких соломотрясов являются клавиши, которые подбрасывают, вспушивают и растаскивают ворох, выделяют зерно и выводят соломистую массу из молотилки. Применяют соломотрясы с числом клавиш от 3 до 6. Комбайны с шириной молотилки В < 1,2 м, как правило, имеют четыре клавиши, а с шириной В > 1,3 м - пять или шесть клавиш.

Роторные соломоотделители. Данные соломоотделители являются частью аксиально-роторных МСС. Находят применение сепараторы с роторами, выполненными в виде цилиндров с билами и с поперечной осью вращения.

Сепарирующая способность роторных соломоотделителей выше соломотрясов, так как скорость их воздействия на массу на два порядка выше, чем клавиш. Наряду с сепарацией зерна они домолачивают его, снижая потери зерна в соломе. Многороторные сепараторы громоздки, имеют усложненный привод.

-

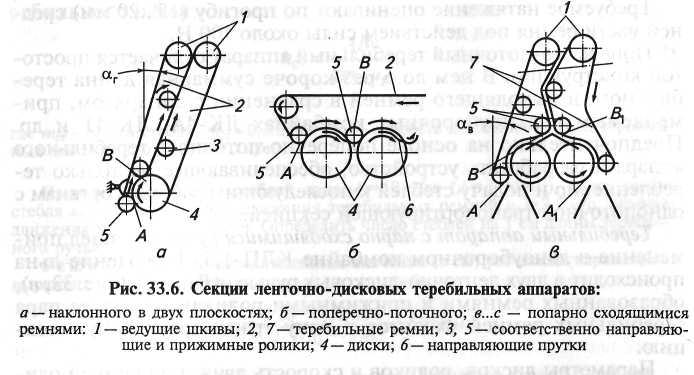

Классификация, рабочий процесс и регулировки теребильных аппаратов.

В современных льнотеребилках льнокомбайнов

применяют ленточно-дисковые теребильные

аппараты с криволинейными теребильными

ручьями.

современных льнотеребилках льнокомбайнов

применяют ленточно-дисковые теребильные

аппараты с криволинейными теребильными

ручьями.

Теребильный аппарат с двухленточным ручьем выдергивает лен в криволинейной части ручья АВ (рис. 33.6, а) парой бесконечных ремней 2, охватывающих ведущие шкивы 1, диск 4 и ролик 5. Последние прижимают рабочие ветви друг к другу, образуя зону АВ теребления. Диаметр ведущих шкивов равен 140 мм, роликов - 120, диска - 240 мм. Поверхности шкивов и роликов имеют канавки, а соприкасаемые с ними поверхности ремней - выступы, что обеспечивает прямолинейность движения ремней без соскальзывания. Ремни шириной 90 мм наклонены к горизонтальной плоскости под углом αв = 60°, за счет чего стебли подаются вверх к последующим рабочим органам. Наклон ремней (угол αт = 22...25°) в поперечной плоскости (рис. 33.6, в) обеспечивает компактность комбайнов, упрощает размещение правого колеса машины и обеспечивает направленную подачу стеблей к поперечному транспортеру под углом больше 90°, что снижает забивание последнего.

Скорость движения теребильных ремней составляет 2,6...3,0 м/с. Ремни не должны проскальзывать один относительно другого, что повреждает волокно. Для проверки проскальзывания на обоих ремнях наносят метки в одном месте. Прокрутив машину в течение 5...7 мин на холостом ходу, проверяют совпадение меток.

Поперечно-поточный теребильный аппарат применяют в теребилках ТЛН-1,5. Лен выдергивается в ручье АВ (рис. 33.6, б) между ремнем 2, дисками 4 и двумя роликами 5. Угол наклона теребильной секции к горизонту составляет 15...25°. В зоне схода стеблей от одного ручья к другому поставлены направляющие прутки 6. Диаметр дисков равен 350 мм; ширина ремня — 95 мм, скорость его движения Vp = 2,7 м/с. Рабочая поверхность как теребильных,так и выводящих ремней плоская, а противоположная - с выступами, сочленяемыми с выемками роликов и шкивов. Натяжение ремня изменяется смещением ведомого шкива и пружинными роликами. Требуемое натяжение оценивают по прогибу (15...20 мм) средней части ремня под действием силы около 100 Н.

Поперечно-поточный теребильный аппарат отличается простотой конструкции. В нем до 5 раз короче суммарная длина теребильного и выводящего ремней в сравнении с аппаратом, применяемым в льноуборочных комбайнах ЛК-4А, ЛК-4Т и др. Предпочтительно на основе поперечно-поточного теребильного аппарата разработать устройство, обеспечивающее не только теребление, но и подачу стеблей к последующим рабочим органам с однопоточной транспортирующей секцией.