ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.10.2024

Просмотров: 61

Скачиваний: 0

Теребильный аппарат с парно сходящимися ручьями нашел применение в льноуборочном комбайне КЛП-1,5. Теребление льна происходит в двух ленточно-дисковых ручьях АВ и А1В1 (рис. 33, в), образованных ремнями и прижимными роликами 5. Далее пара теребильных ремней сходится в одну транспортирующую секцию.

Параметры дисков, роликов и скорость движения ремней одинаковы с аппаратом, приведенным на рис. 33.6, а. Однако число ремней в одной секции уменьшается в 2 раза, снижается и количество роликов. Наряду с этим ведущие шкивы 1 двух крайних секций выполняют совместно с нажимными вальцами плющение стеблей.

В конструкции комбайна КЛП-1,5 отпадает надобность в поперечном транспортере стеблей, который часто забивается стеблями, вызывая простой агрегата.

-

Устройства и системы контроля режимов и показателей работы зерноуборочных комбайнов (аск, упз, сиип).

Устройства и системы контроля режимов и показателей работы зерноуборочных комбайнов (АСК, УПЗ, СИИП).

. Автоматическая система контроля:

предназначена для: измерения частоты вращения валов основных рабочих органов, а также скорости движения комбайна;

выявления отклонения частоты вращения валов рабочих органов от номинального значения;

подачи звуковых и световых сигналов, если в работе основных частей и систем комбайна обнаружены отклонения от нормы.

АСК состоит из следующих блоков: контроля снижения частоты вращения (БСЧ), измерения частоты вращения (БИЧ), световой сигнализации (БСС), звуковой и световой сигнализации (БЗС). Система включает в себя также датчики и кабели.

БСЧ контролирует снижение частоты вращения одновременно восьми валов рабочих органов комбайна и выдает сигналы в блоки световой сигнализации.

БИЧ измеряет частоту вращения барабана, вентилятора очистки и вала двигателя, а также скорость движения комбайна. Он также сигнализирует о предельно допустимом снижении частоты вращения барабана. Результаты измерений отражаются на цифровом табло.

БСС преобразует электрические сигналы, формируемые датчиками или блоками системы контроля, в визуальные — в виде подсвечиваемых условных символов (пиктограмм), соответствующих неисправному устройству или механизму.

БЗС, кроме преобразования электрических сигналов в визуальные, формирует прерывистый звуковой сигнал при включении любого символа (пиктограммы) на любом блоке сигнализации.

Датчики (электромеханические, индукционные, электрогидравлические и др.), входящие в комплект, обеспечивают формирование электрических сигналов, необходимых для работы системы контроля.

Все блоки контроля размещены в кабине: блоки световой и звуковой сигнализации — в верхней части кабины на вентиляторном отсеке; блок измерения — на приборном щитке; блок контроля, снижения частоты вращения — в закрытом, необслуживаемом отсеке за спинкой сиденья комбайнера.

Назначение указателя потерь зерна (УПЗ) — своевременно обнаружить увеличение потерь свободным зерном за молотилкой работающего комбайна - и информировать об этом водителя. Этим указателем, если специально настроить его, можно также измерять фактические потери в относительных единицах (процентах). Иначе говоря, указатель позволяет определять не абсолютные потери свободным зерном, а их процент по отношению ко всему зерну, поступающему в бункер в данный момент. УПЗ, следовательно, в первом случае является указателем, а во втором — измерителем потерь. В обоих случаях он помогает поддерживать наиболее выгодный (оптимальный) режим работы, комбайна.

Общее устройство. Указатель потерь зерна— это электронное устройство, включающее четыре пьезоэлектрических преобразователя, измерительный блок, показывающий прибор, соединительную панель и соединительные провода.

Три преобразователя (на клавишах и на скатной доске колосового шнека) контролируют потери зерна, идущего сходом в солому и полову. Четвертый преобразователь прикреплен к днищу скатной доски стана нижнего решета, благодаря чему он может контролировать общее количество зерна, которое в данный момент поступает в бункер.

Измерительный блок установлен в кабине, показывающий прибор размещен на рулевой колонке. На измерительном блоке имеются тумблер включения его в сеть и ручка «Чувствительность». Вращением ее можно увеличить или уменьшить показания прибора при одном и том же уровне фактических потерь.

-

Регулирование мсу.

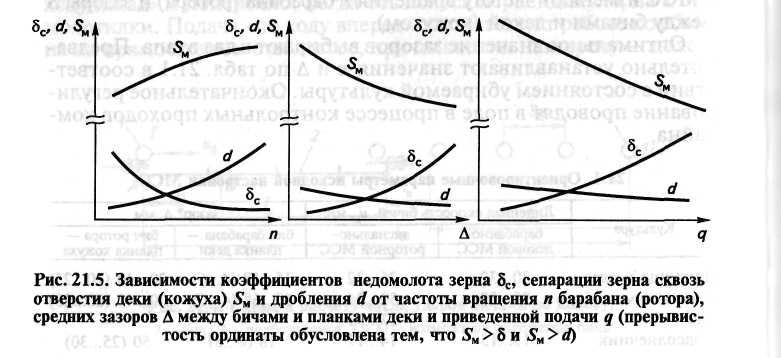

Регулирование МСС. В зависимости от культуры и ее состояния в МСС изменяют частоту вращения п барабана (ротора) и зазоры Д между бичами и декой (кожухом).

Оптимальное

значение зазоров выбирают в два этапа.

Предварительно устанавливают значения

n

и Δ

по табл. в соответствии с состоянием

убираемой культуры. Окончательное

регулирование проводят в поле в

процессе контрольных проходов комбайна.

Максимальная производительность при допустимых потерях зерна может быть достигнута изменением частоты вращения n и зазоров Δ с учетом закономерностей, приведенных на рис. 21.5.

Сначала одновременно изменяют зазоры на входе Δ1 и выходе Δ2 (барабанно-дековая МСС). Если не достигается требуемое качество, то увеличивают или уменьшают частоту n. При повышенных потерях зерна сходом с соломой уменьшают зазор на входе Δ1, что приводит к резкому сокращению потерь свободного (вымолоченного) зерна в соломе.

В процессе регулирования оценивают не только потери зерна в соломе, но и работу очистки. Повышенная загрузка решет очистки соломистой фракцией увеличивает потери зерна в полове. Если регулированием не достигается требуемое качество работы (допустимые потери зерна за молотилкой составляют 1,5 %), то снижают подачу q. Следует помнить, что снижение потерь зерна при регулировании частоты вращения n и зазоров Δ увеличивает энергозатраты на работу молотильно-сепарирующей системы.

-

Задачи и сущность очистки и сортирования. Способы очистки и сортирования (по геометрическим размерам и аэродинамическим свойствам).

З адачи

и сущность очистки и сортирования.

Способы очистки и сортирования (по

геометрическим размерам и аэродинамическим

свойствам)

адачи

и сущность очистки и сортирования.

Способы очистки и сортирования (по

геометрическим размерам и аэродинамическим

свойствам)

При очистке из общей смеси выделяются примеси, мелкие и поврежденные зерна.

В процессе сортирования зерно разделяют на 2 сорта. Его очищают и сортируют в зависимости от назначения (на семена, продовольственное, фуражное)

Способы очистки и сортирования:

Очистка и сортирование зерновых смесей основаны на их разделении по геометрическим параметрам, аэродинамическим свойствам, форме и состоянию поверхности, плотности, электропроводности, цвету.

Зерно разделяют по размерам на решетах и роликовых поверхностях.

По ширине зерна разделяют на решетах с круглыми отверстиями и на роликовых поверхностях. Частицы меньшие по ширине, чем размер отверстий, проходят сквозь них, и сходят с решет. В роликовых поверхностях используют фигурные или гладкие вращающие ролики. Ролики расставляют с постоянным или переменным зазором. Частицы перемещаются по роликам и, западая в ячейки, просеиваются, делясь на фракции.

По толщине материал разделяют на решетах с продолговатыми отверстиями и на ленточных поверхностях. Частица должна повернуться на ребро и расположиться вдоль отверстия.

По длине частицы разделяют на ячеистых триерах и решетах с круглыми отверстиями.

По аэродинамическим свойствам: частицы делятся по парусности как в нагнетательном так и всасывающем воздушном

потоке.

-

Виды уплотнения растительных материалов. Плотность прессования.

Прессованную траву, сено, солому и кормовые смеси при уборке уплотняют, формируя в тюки, рулоны, гранулы или брикеты. При уплотнении снижаются потери, особенно листовой части растений в процессе их подбора, транспортирования, хранения и раздачи животным. Различают три способа уплотнения: прессование, гранулирование и брикетирование.

Прессование — уплотнение грубых кормов в прямоугольные тюки или цилиндрические рулоны. Различают низкую (до 100 кг/м3), среднюю (100...200 кг/м3) и высокую (200...300 кг/м3) плотности прессования.

Низкая плотность прессования сена и соломы рекомендована для северных и северо-западных районов лесолуговой зоны и для участков степной и пустынной зон. Допускается прессование массы влажностью до 40 % с последующим досушиванием активным вентилированием.

Средняя плотность прессования сена и соломы применима для центральных районов лесолуговой, степной и пустынной зон. Допустимая влажность при прессовании — не более 25 %.

Высокую плотность прессования рекомендуют при влажности массы до 22 % в пустынно-степных и пустынных зонах. При высокой плотности прессования тюки можно транспортировать на дальние расстояния.

Гранулирование — уплотнение (900... 1300 кг/м3) кормовых компонентов или смесей, измельченных в муку. По форме гранулы изготавливают цилиндрическими (диаметром до 20 мм) или фигурными. Оптимальная влажность при гранулировании — 14...16%.

Брикетирование — уплотнение (500...900 кг/м3) травяной или соломенной резки, кормовых смесей, включающих в себя частицы грубых кормов размером 20...70 мм в блоки цилиндрической (диаметром 20...65 мм) или другой формы (наибольший размер — 80 мм).