ВУЗ: Российский государственный технологический университет имени К.Э. Циолковского

Категория: Шпаргалка

Дисциплина: Материаловедение

Добавлен: 18.02.2019

Просмотров: 1429

Скачиваний: 5

Особопрочный современный сплав В96ц-3пч на основе системы Al-Zn-Mg-Cu-Zr (1965-1), разработанный в ВИАМ для длинномерных авиационных катаных и прессованных полуфабрикатов, предназначен для замены высокопрочного сплава В95 оч/пч, превосходя последний на 20% по пределу прочности, на 40% по пределу текучести, существенно по удельным характеристикам прочности (sВ/d достигает23 км), что позволяет повысить весовую эффективность конструкции на 10–20% [1].

Сплав В96ц-3пч является высоколегированным сплавом (сумма главных компонентов Zn, Mg, Cu может достигнуть 12,5% по массе), он не прост при освоении полуфабрикатов в металлургическом производстве, начиная от отливки и гомогенизации крупногабаритных плоских слитков и заканчивая новыми многоступенчатыми режимами искусственного старения полуфабрикатов.

В91 (1913)

Применяется: для производства листов, прессованных профилей и штамповок; деталей авиационной техники, в том числе для гидросамолетов и экранопланов; строительных конструкций.

1915

Сплав 1915, сплав 1925 - является среднелегированным термически упрочняемым, свариваемым сплавом системы Al - Zn - Mg и при определенных условиях может успешно применяться в конструкциях вместо свариваемого сплава АМг6, который уступает сплаву 1915 по прочностным характеристикам, особенно по пределу текучести. Сплав обладает хорошей устойчивостью против коррозии. 1925 применяется в виде профилей и труб для изготовления различных несварных конструкций в строительстве, машиностроении. Сплав обладает удовлетворительной коррозионной стойкостью, более высокой, чем сплав Д1. Сплавы 1915 и 1925 хорошо деформируются в горячем и холодном состояниях. Температурный интервал горячей деформации находится в пределах 350-480 ° C. К важным достоинствам этих сплавов является возможность прессования профилей и труб с высокими скоростями истечения до 15-30 м/мин. Это выше допустимых при прессовании сплавов Д1, Амг6 в 5-10 раз. Сплавы 1915 и 1925 являются самозакаливаемыми, т.е. их прочностные характеристики мало зависят от вида закалочной среды (вода, воздух). В результате этого прессования профили с толщиной полки до 10 мм можно не подвергать закалке, т.к. охлаждение их после прессования на воздухе дает почти такую же структуру и такие же свойства, что и закалка в воде после нагрева в закалочных печах. Указанные сплавы упрочняются в процессе старения, как при комнатной, так и при повышенных температурах. Режим упрочняющей термообработки - закалка 450 + 10 ° C в воде и естественное старение не менее 30 суток или искусственное старение по режимам 100 ° C, 242+160 ° C 10 ч.

Широко применяют деформируемые алюминиевые сплавы, не упрочняемые термической обработкой. К ним относятся сплавы систем Аl - Mg (АМг) и Аl - Мn(АМц). В сплавах АМц содержится 1 - 1,6% марганца. В сплавах АМг содержится 2 - 6 % магния. Содержание Mg обозначено в марке сплава, например АМгб (6 % Mg). Эта группа сплавов обладает прекрасными технологическими свойствами. Они хорошо

Высокопрочные алюминиевые сплавы на основе системы Аl — Zn — Mg — Си (В95 и др.) обладают высокой прочностью и пониженной пластичностью.

В настоящее время получены новые высокопрочные сплавы, где впервые в мировой практике вместо марганца и хрома был введен цирконий, что позволило улучшить прокаливаемость и повысить пластичность высокопрочных сплавов. Среди сплавов с цирконием самый прочный сплав на основе алюминия—В96Ц-1.

-

Принцип легирования высокопрочных алюминиевых сплавов.

В процессе разработки композиций алюминиевых сплавов использовали:

- дополнительное легирование элементами анти-рекристаллизаторами

Mn, Cr, Ti Zr Sc, Zr+Sc

и элементами, участвующими в создании упрочняющих метастабильных фаз, Li и Ag;

- оптимизацию соотношения концентраций основных легирующих элементов Zn:Mg, Cu:Mg, Si:Mg;

- повышение чистоты по примесям Fe и Si (не более 0,05 %).

Zn, Mg и Cu образуют с алюминием и между собой твердые растворы и различные металлические соединения — MgZn2, S(Al2CuMg), T(Mg4Zn3Al3), играющие большую роль в упрочнении сплава при его термической обработке. В сплавах данного типа особенно важной является фаза T, находящаяся в равновесии с твердым раствором а. Марганец и хром усиливают эффект старения, повышают коррозионную стойкость сплава; марганец, кроме того, способствует получению мелкозернистой структуры, затрудняет выделение металлических фаз по границам зерен твердого раствора, а также несколько повышает прочность сплава; при этом особенно повышается прочность прессованных изделий, что характеризует так называемый «пресс-эффект». Пресс-зффект связывают с выделением мелкодисперсных частиц марганцовистой фазы или образованием блоков внутри зерен твердого раствора.

Максимальные значения прочности полуфабрикатов из сплавов на основе системы Al—Zn—Mg—Си достигаются при температурах закалки 460—475°С с последующим искусственным старением. Режимы старения: сплава В93 — ступенчатый (120°С — 3 ч + 165°С — 4 ч); сплава В94 — ступенчатый (100° С — 3 ч + 165°С — 3 ч); сплава B95— плакированные листы — 120°С 24 ч; сплавов В95 — неплакированные полуфабрикаты, В96, В96ц — 135-145°С в течение 16 ч или ступенчатый (120°С — 3 ч + 160°С — 3 ч).

Сплавы на основе системы Al—Zn—Mg—Си обладают высокой прочностью и пониженной пластичностью. Чувствительны к надрезам. в закаленном и искусственно состаренном состоянии, отличаются удовлетворительной общей коррозионной стойкостью, однако склонны к коррозионному растрескиванию под напряжением (в особенности сплавы В96 и В96ц). Коррозионная стойкость естественно состаренных сплавов неудовлетворительная. Детали из этих сплавов следует анодировать и защищать лакокрасочными покрытиями.

Недостатками сплавов типа В95 являются пониженная пластичность, повышенная чувствительность к концентрации напряжений, большая анизотропия свойств в поперечном и продольном направлении волокон и склоннюсть к коррозии под напряжением. Однако при правильной обработке, рациональном применении в конструкции и надлежащей защите от коррозии эти недостатки могут быть успешно устранены.

Сплав В95 хорошо сваривается точечной сваркой; сплавы В96 и В96ц удовлетворительно свариваются аргонодуговой сваркой. Пластичность сварного шва пониженная.

Все сплавы на основе системы Al—Zn—Mg—Си хорошо обрабатываются резанием.

Сплавы В93, В95, В96, В96ц применяют для изготовления нагруженных силовых деталей и конструкций в различных отраслях техники. Сплав В94 применяют для изготовления заклепок и заклепочной проволоки.

При длительной эксплуатации рабочие температуры изделий из сплавов на основе системы Al—Zn—Mg—Сu не должны превышать 100°С.

-

Уровень эксплуатационных характеристик высокопрочных алюминиевых сплавов

Эффективность применения алюминиевых сплавов в летательных аппаратах – снижение веса конструкции при обеспечении требуемого уровня свойств

Снижение веса конструкции обеспечивается за счет:

- повышения прочности сплавов,

- снижения плотности сплавов,

- широкое применение сварки

Наибольший эффект достигается за счет:

- повышения прочности сплавов пониженной плотности.

Повышение прочности сплавов достигается в результате:

-

разработки новых композиций сплавов и новых видов термической и термомеханической обработки с целью создания упрочняющих наноструктурных элементов;

-

применения интенсивной пластической деформации (ИПД) с целью формирования ультрамелкозернистой (наноразмерной) зеренной структуры.

-

Снижение плотности сплавов достигается в результате:

- легирования сплавов системы Al-Mg, Al-Cu, Al-Cu-Mg литием: 1% Li снижает удельный вес на 3% за счет своей плотности 0,56 г/см3 и повышает модуль упругости на 6%

В настоящее время алюминиевые сплавы остаются основным конструкционным материалом современной авиационной техники: в планере современного самолета на их долю приходится не менее 50%.

Как известно, важнейшим параметром современного самолета является так называемая весовая эффективность. Вес самолетов, вертолетов и космических аппаратов напрямую связан с уровнем прочности и плотности (удельным весом) применяемых конструкционных материалов, поэтому создание высокопрочных алюминиевых сплавов с В ≥ 600 МПа и алюминий-литиевых сплавов с плотностью, пониженной на 10-15% и повышенным на 8-10% модулем упругости по сравнению с традиционными конструкционными алюминиевыми сплавами, можно по праву считать прорывом в современном авиационном материаловедении.

Другой путь достижения весового эффекта в авиастроении заключается в замене клепаной конструкции на сварную, при которой заклепочные соединений в нахлест с герметизацией заменяются на сварку встык.

Отечественная и мировая практика показала, что широкое применение сварочных процессов при изготовлении конструктивных элементов самолета приведет не только к снижению веса, но и трудоемкости, что в свою очередь позволит снизить и стоимость изделий.

-

Виды термической обработки высокопрочных алюминиевых сплавов.

Закалка без полиморфного превращения — это термическая обработка, фиксирующая при более низкой температуре состояние сплава, свойственное ему при более высокой температуре. Закалка без полиморфного превращения применима к любым сплавам, в которых одна фаза полностью или частично растворяется в другой при высокой температуре.

СТАРЕНИЕ

Закаленный сплав находится в метастабильном состоянии и обладает повышенной свободной энергией, закаленный сплав стремится понизить свою свободную энергию, в результате чего твердый раствор распадается. Уже при комнатной температуре могут образовываться выделения из пересыщенного твердого раствора, однако в большинстве сплавов диффузионная подвижность атомов при комнатной температуре недостаточна, чтобы распад раствора прошел в необходимой степени за приемлемое время. Поэтому для изменения структуры и свойств закаленный сплав нагревают - подвергают старению (отпуску).

Главным процессом при старении и отпуске большинства закаленных промышленных сплавов является распад метастабильного твердого раствора. Так как распад пересыщенного раствора является диффузионным процессом, то степень распада, тип выделений из раствора, их дисперсность, форма и другие структурные характеристики зависят от температуры и продолжительности старения и, конечно, от природы сплава, его химического состава по основным компонентам.

Ступенчатое старение

Старение с выдержкой сначала при одной, а затем при другой температуре называют ступенчатым. Как правило, температуру первой ступени выбирают ниже, чем второй. Основная цель двухступенчатого (двойного) старения - создать большое число центров выделений на низкотемпературной ступени, когда пересыщенность твердого раствора велика, а затем на высокотемпературной ступени получить необходимую степень распада раствора и оптимальный размер выделений. В результате достигаются более высокая плотность и однородность распределения выделений, чем это возможно при одноступенчатом старении при повышенной температуре.

-

Системы легирования и номенклатура алюминиевых сплавов, температурный диапазон их применения.

Алюминиевые деформируемые сплавы различных систем легирования

-

Термически неупрочняемые сплавы : Al-Mn, Al-Mg

-

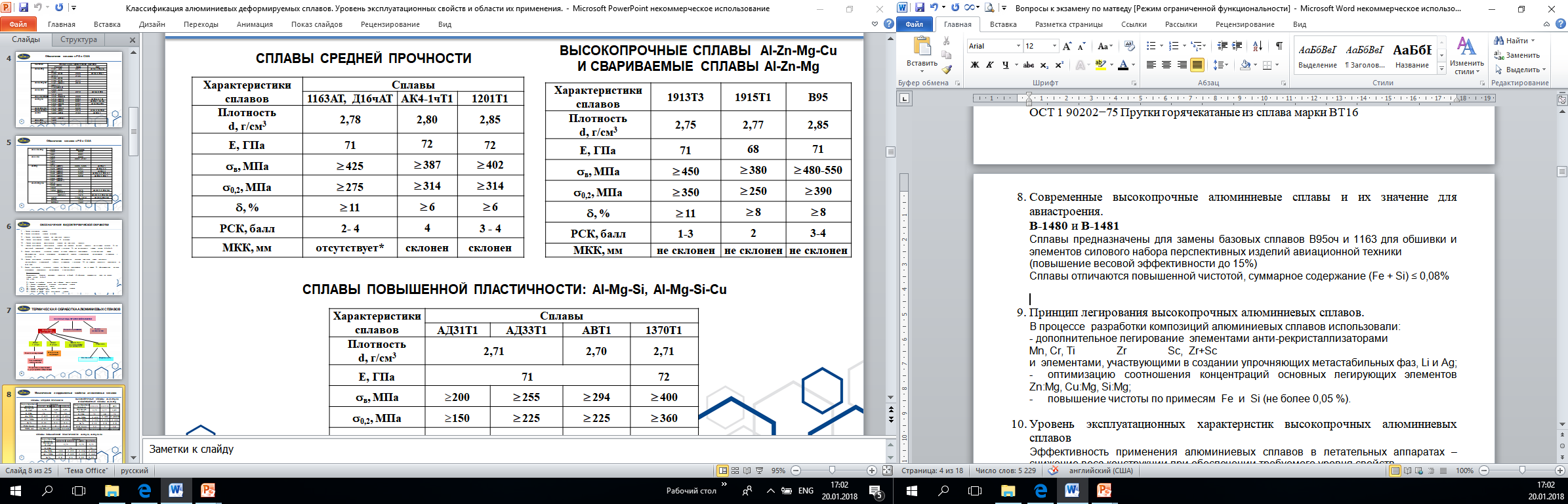

Сплавы повышенной пластичности: Al-Mg-Si, Al-Mg-Si-Cu

-

Конструкционные и жаропрочные сплавы с медью и магнием: Al-Cu-Mg, Al-Cu-Mg-Fe-Ni

- Высокопрочные сплавы с цинком, магнием и медью: Al-Zn-Mg-Cu

-

Ковочные сплавы: Al-Cu-Mg-Si, Al-Zn-Mg-Cu

-

Свариваемые термически упрочняемые сплавы с цинком и магнием: Al-Zn-Mg

-

Криогенные и жаропрочные свариваемые сплавы с медью и марганцем: Al-Cu-Mn

-

Сплавы алюминий-литиевые, пониженной плотности (Al-Li-Mg, Al-Li-Cu, Al-Li-Mg-Cu): конструкционные, высокопрочные, жаропрочные и криогенные, свариваемые

-

АК4-1 может применятся в конструкциях, работающих при температуре до 250°С

-

В95 для применения в конструкциях, работающих при температуре не выше 120°С

-

Д1, Д1П, Д16, Д16П до 200°С

-

Для работы при отрицательных (низких) и криогенных температурах -153 ℃, являются сплавы 1100, 2014, 2024, 2090, 2219, 3003, 5083, 5456, 6061, 7005 и 7039

-

Д19 — до 250°С.

-

АК8 используют для изготовления нагруженных конструкций, работающих длительное время при температуре до 100°С (подмоторные рамы, бандажи колес железнодорожных вагонов, лопасти винтов вертолетов и т. п.).

-

БД 17 обладает средней прочностью при нормальной температуре и высокой прочностью при 200—250°С

-

Д20 имеет относительно высокие прочностные характеристики при 200-З00 °С.

-

АК4 и АК4н1 применяют для кованых и штампованных деталей, работающих при температурах до 250°С.

-

1350 (АД35) от -70 до +50

-

1341 (АВ) от -70 до +50

|

Система |

Марка |

Al-Li-Cu-Mg |

1430 |

Al-Mg |

1510 (АМг1) |

|

Al-Cu-Mg |

1101 (Д1) |

1440 |

1520 (АМг2) |

||

|

(Д1ч) |

1441 |

1530 (АМг3) |

|||

|

1160 (Д16) |

|

1540 (АМг4) |

|||

|

(Д16ч) |

Al-Mg-Si |

1310 (АД31) |

1550 (АМг5) |

||

|

1190 (Д19) |

1330 (АД33) |

1560 (АМг6) |

|||

|

1180 (Д18) |

1350 (АД35) |

1561 (АМг61) |

|||

|

Al-Cu-Mg-Ni |

1141 (АК4-1) |

1341 (АВ) |

Al-Zn-Mg-Cu |

1913 |

|

|

(АК4-1ч) |

|

1930 (В93) |

|||

|

1143(АК4-2) |

1933 |

||||

|

Al-Cu-Mn |

1200 (Д20) |

1950 (В95) |

|||

|

1201 |

Al-Li-Cu |

1450 |

(В95пч) |

||

|

1210 (Д21) |

1451 |

(В95оч) |

|||

|

Al-Li-Cu-Mn-Cd |

1230 (ВАД23) |

1460 |

1973 |

||

|

Al-Si-Mg-Cu |

1370 (АД37) |

1461 |

В96Ц |

||

|

Al-Cu-Si-Mg |

1380 (АК8) |

|

В96Ц-3 |

-

Сплавы на основе интерметаллидов титан – алюминий. Сравнительные характеристики отечественных и зарубежных аналогов.

К интерметаллидным сплавам относят сплавы на основе упорядоченного интерметаллидного соединения с фиксированным соотношением компонентов.

Создание отечественных интерметаллидных сплавов, в отличие от зарубежных, ведется по пути исключения бора из состава легирующих элементов. Считается что введение бора приводит к снижению пластичности сплава в интервале температур 300-850 С за счет формирования борсодержащих эвтектик с пониженной температурой плавления. Отечественные сплавы имеют более сложный химический состав, по сравнению с зарубежными, и содержат некоторое количество тяжелых тугоплавких элементов (W, Re, Ta), что приближает их к современным жаропрочным никелевым сплавам. Введение таких элементов способствует повышению кратковременной прочности и сопротивления ползучести при температурах свыше 1000 С.

Данные сплавы считаются привлекательными для применения в авиационной промышленности, что обусловлено их низкой плотностью, высокой температурой плавления, высокой удельной прочностью и пластичностью.