ВУЗ: Российский государственный технологический университет имени К.Э. Циолковского

Категория: Шпаргалка

Дисциплина: Материаловедение

Добавлен: 18.02.2019

Просмотров: 1430

Скачиваний: 5

Для высокотемпературного применения представляют интерес четыре интерметаллидные фазы: Ti3Al(α2), TiAl(γ), TiAl2 и TiAl3.

Максимальная рабочая температура Ti3Al на воздухе не превышает 650 С. Имеются сложности при получении слитка, ковке или листовой прокатке. Повышения пластичности интерметаллида Ti3Al при комнатной температуре добиваются путем дополнительного легирования и термической обработки. Основным легирующим элементом является ниобий. При легировании ниобием образуется упорядоченная орторомбическая фаза на основе интерметаллида Ti2AlNb. Сплавы на основе интерметаллида Ti2AlNb выделяют в самостоятельную групппу. Легирование ниобием повышает прочность, пластичность, вязкость и характеристики жаропрочности. Ниобий содержится и в российских и в зарубежных сплавах. Первым зарубежным промышленным интерметаллидным сплавом на основе титана является сплав альфа-2 (Ti-25Al-10Nb-3V-1Mo)

Интерметаллиды TiAl(γ) для повышения стойкости к окислению и сопротивлению ползучести также легируют ниобием. В зависимости от содержания ниобия принята классификация данных сплавов на четыре группы I - Ti-48Al-2Nb, II - Ti-(46-47)Al-(2-3)Nb, III - Ti-45Al-(5-10)Nb, IV - Ti-45Al-(5-7)Nb-RM (RM - тугоплавкий элемент). Сплавы с высоким содержанием ниобия (III и IV типа), известные как TNB и TNM относят к сплавам нового класса.

Интерметаллидные сплавы на основе TiAl(γ) пока наиболее привлекательны для применения при изготовлении компонентов авиационных двигателей, в частности лопаток турбины низкого давления с рабочей температурой до 730 С. Интерметаллиды TiAl3 характеризуются наибольшей стойкостью к окислению и представляют интерес в качестве основы при разработке новых классов конструкционных материалов.

В ВИАМ разработаны сплавы ВТИ-1, ВТИ-2, ВТИ-4, ВИТ-1 на основе системы Ti–Al–Nb–Zr–Si.

Сплав ВТИ-2 рекомендован для изготовления деталей авиадвигателей (сопловые лопатки, корпуса) с рабочей температурой до 650°С (длительно) и до 700°С (кратковременно).

Сплав ВТИ-4 рекомендуется для изготовления корпусных, статорных деталей авиадвигателей, облегченных панелей и элементов аэрокосмических конструкций с рабочей температурой до 650°С (длительно) и до 700°С (кратковременно).

Сплав ВИТ1 рекомендован для изготовления деталей авиадвигателей (сопловые лопатки) с рабочей температурой до 700°С (длительно).

-

Эксплуатационные свойства интерметаллидных сплавов на основе титана. Изменение свойств в зависимости от режимов термообработки.

См. Пути оптимизации эксп.хар.

-

Перспективные технологические процессы литья лопаток ГТД, в т.ч. процесс литья лопаток из интерметаллидных никелевых и титановых сплавов.

-

Никелевые сплавы, применяемые в авиадвигателестроении.

-

Литейные жаропрочные сплавы и защитные покрытия для турбинных лопаток ГТД.

-

Формирование структурно-фазового состояния в процессе получения лопаточных заготовок. Виды основных дефектов в литых лопатках.

Агаркова Е.О.

-

Понятие коррозионной стойкости. Коррозионностойкие стали.

-

Требования, предъявляемые к коррозионностойким сталям.

Коррозионная стойкость – способность материала сопротивляться коррозионному воздействию среды – может определяться качественно и количественно: изменением массы образцов; объемом выделившегося водорода (или поглощенного кислорода); уменьшением толщины образцов; изменением показателей физ. или мех. свойств; плотностью тока коррозии; глубиной структурных изменений и др.

Чтобы сталь являлась коррозионностойкой, в ней должно быть не менее 13% Cr

-

Ферритные хромистые коррозионностойкие стали.

-

Мартенситные и мартенситно-ферритные хромистые коррозионностойкие стали.

-

Диаграмма Шеффлера.

-

Диаграмма Потака-Сагалевич

-

Коррозионностойкие хромоникелевые стали аустенитного класса.

8-12% Ni (8% - минимальное содержание никеля, чтобы сталь была аустенитной)

18% Cr

не более 0,1% C

Х18Н9

Х18Н10

12Х18Н10Т

При холодной пластической деформации в этих сталях может происходить мартенситное превращение.

При содержании 8% Ni и 18% Cr Тначала мартенситного превращения ниже комнатной.

Аустенит – деформируемый

Мартенсит – хрупкий; прочный

Могут упрочняться из-за мартенсита деформации. Появление мартенсита возможно при обработке холодом.

Преимущества: высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред).

Недостаток: склонность к МКК (по границам зерен).

МКК возникает из-за того, что по границам зерен, богатым углеродом, он связывается в карбиды Cr23C6. В результате в приграничных участках происходит обеднение хромом твердого раствора и эта «обедненная» концентрация (<12%) не обеспечивает кор.ст.

Выделение карбидов по границам зерен снижает пластичность стали.

Меры борьбы с МКК:

-

Снижение содержания С до значений, не превышающих его предельную растворимость в аустените при комнатной температуре (0,02%).

-

Введение в сталь сильных карбидообразователей (Ti, Nb) для связывания С в спец.карбиды.

-

Закалка сталей от 1050-1100 ℃, которая обеспечивает растворение специальных карбидов.

-

Стабилизирующий отжиг при 850-950 ℃. Он приводит к выравниванию состояния аустенита по телу зерна.

Заменителем Ni в аустенитных сталях может быть Mn

14Х14АГ15, 10Х14Г14Т – Ni нет

20Х13Н4Г9, 12Х17Г9АН4 – частичная замена Ni (для работы в средах средней агрессивности).

Если снизить содержание C до 0,01%, то такие стали могут работать при криогенных температурах.

-

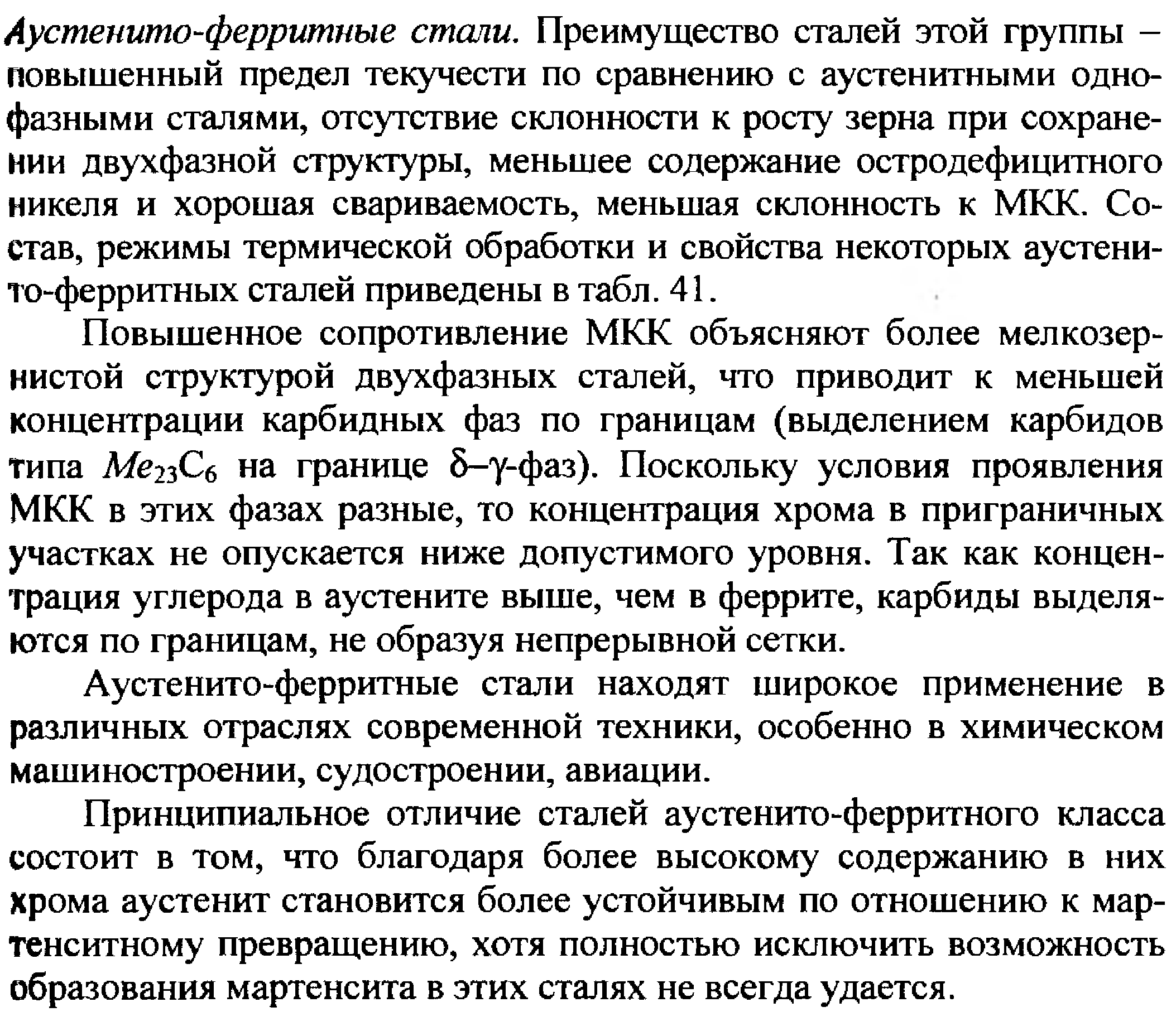

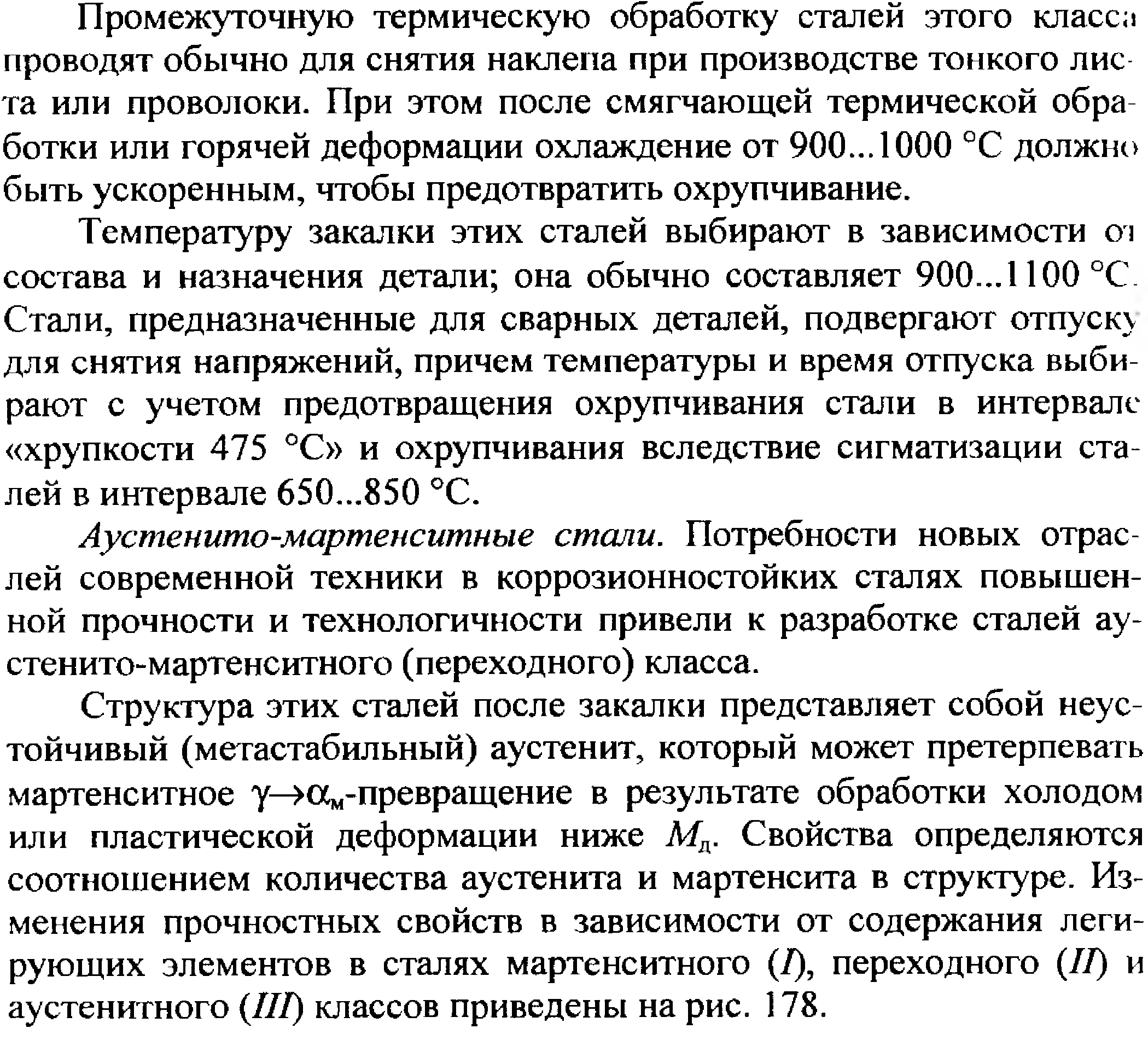

Коррозионностойкие хромоникелевые стали аустенито-ферритного и аустенито-мартенситного класса.

-

ТО инструмента из быстрорежущих сталей. Закалка.

Закалка (высокотемпературный нагрев под закалку, при котором вторичные карбиды растворяются в аустените, обогащая его углеродом и ЛЭ, это является основным условием обеспечения теплостойкости). Проводится в масле.

-

ТО инструмента из быстрорежущих сталей. Изотермический отжиг.

-

Инструментальные стали. Классификация. Основные свойства.

К ним предъявляются повышенные требования по основным свойствам:

Твердость (HRC 60-65);

Теплостойкость – способность сохранять твердость HRC 60 после четырехчасового нагрева до определенной температуры;

Прочность

Ударная вязкость

Износостойкость

Прокаливаемость

По технологическим свойствам:

Стали должны обладать горячей пластичностью;

Хорошо обрабатываться резанием в отоженном состоянии;

Шлифоваться в закаленном состоянии.

-

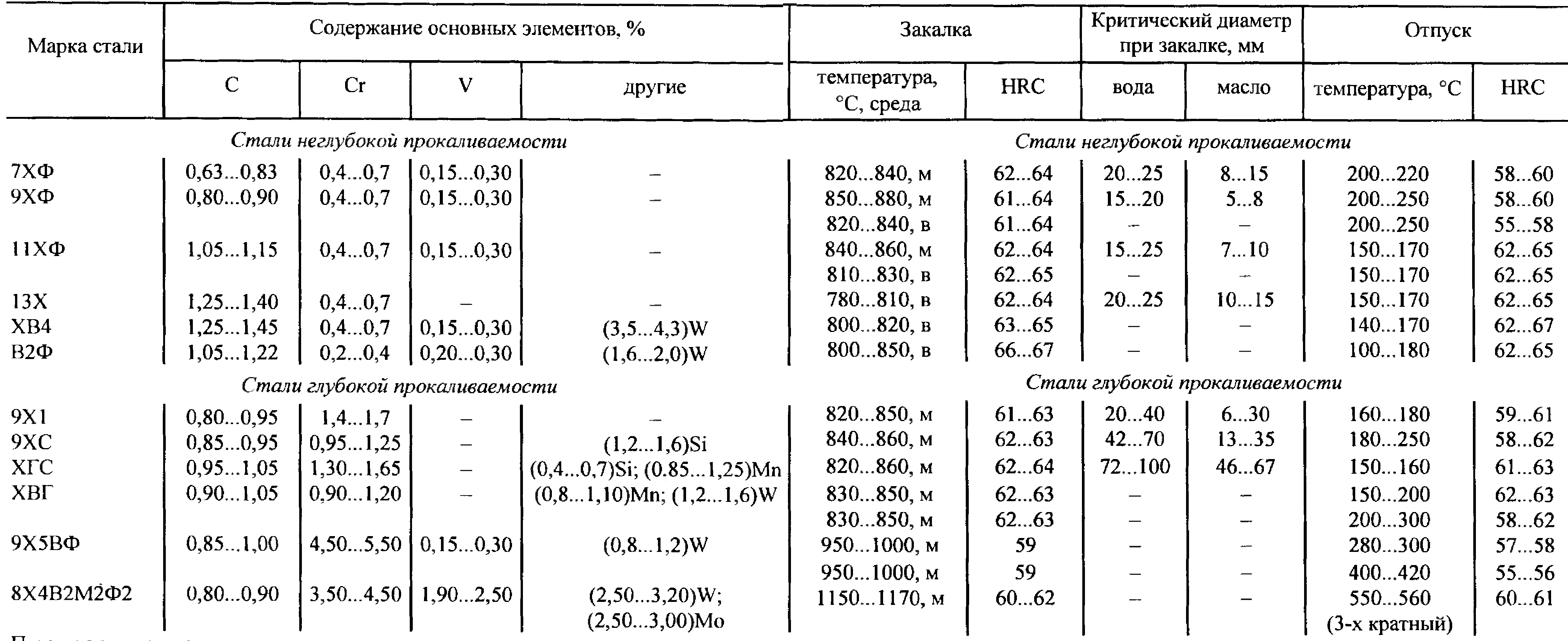

Стали для режущего инструмента (углеродистые, легированные).

Углеродистые

Легированные

Легирование производится для повышения прокаливаемости.

-

Штамповые стали. Принципы выбора состава штамповых сталей.

-

ТО инструмента из быстрорежущих сталей. Старение.

-

Быстрорежущие стали. Требования, предъявляемые к быстрорежущим сталям.

Инструментальная высоколегированная сталь, сохраняющая высокую твёрдость при нагреве до 600 °С.

Инструментальная сталь, относящаяся к карбидному (ледебуритному) классу. Маркируется путем простановки в начале марки буквы «P», за которой идет цифра, указывающая концентрацию вольфрама в процентах. Кроме вольфрама в стали присутствуют другие карбидообразующие элементы (ванадий (V), хром (Cr), молибден (Mo)).

Быстрорежущие стали обладают высокой твердостью (HRC 62...64) и теплостойкостью. Эти свойства достигаются после специальной термообработки, состоящей из закалки с температуры 1250...1290 °С, последующей обработки холодом при температуре минус 80 °C и последующего трехкратного отпуска при температуре 560 °С. После такой термообработки режущие свойства стали сохраняются до температуры 650 °С. Для дальнейшего повышения теплостойкости в быстрорежущей стали увеличивают концентрацию ванадия и молибдена и вводят кобальт. Из-за высокого содержания вольфрама быстрорежущие стали являются дорогостоящими. С целью снижения их стоимости заменяется часть вольфрама его химическим аналогом - молибденом.

Высокая твердость обеспечивается за счет легирования V. Он образует в стали наиболее твердый карбид, который увеличивает теплостойкость и твердость, благодаря эффекту дисперсионного твердения (из пересыщенного твердого раствора выделяются частички дисперсионной фазы).

Теплостойкость обеспечивается за счет легирования W и Mo.

-

Легирующие элементы в штамповых сталях.

-

Требования, предъявляемые к сталям, эксплуатируемым при высоких температурах.

-

Принципы создания жаропрочных сталей.

-

Хромистые теплостойкие стали.

-

Аустенитные жаропрочные стали

- Гомогенные АЖС

- Аустенитные стали с карбидным упрочнением

- Аустенитные стали с интерметаллидным упрочнением

Рабочие тем-ры сталей на основе Feα ограничены тем-рой 650 ℃.

При создании жаропрочных аустенитных сталей необходимо решить след.задачи

-

Обеспечить путем легирования получение стабильной структуры, в которой мжно растворить другие элементы. Ni (Mn)

-

Ввести в основу сплава элементы, обеспечивающие твердорастворное упрочнение и повышающие жаростойкость. Cr, Mo, W

-

Доп.легировать сталь элементами, способствующими гетерогенизации стр-ры за счет дисперсных термически устойчивых упрочняющих фаз, выделяющихся при старении.

-

Ввести микродобавки элементов, упрочняющих и очищающих границы зерен.

Главный элемент, стабилизирующий аустенитную структуру – Ni

Cr повышает стойкость к окислению. Можно использовать при повышенных температурах

Марки сталей

-

9Х5ВФ – сталь для режущего инструмента легированная с глубокой прокаливаемостью

|

ЛЭ |

% |

Тип ЛЭ |

Влияние ЛЭ |

|

С |

0,9 |

Аустенитообразующий |

Расширяет область γ-фазы. |

|

W |

1 |

Ферритообразующий |

Обеспечивают высокую твердость после закалки (HRC 65..67) из-за получения карбида Me6C и мартенсита с высоким сод.С. |

|

Cr |

5 |

Ферритообразующий |

Обеспечивает прокаливаемость. Повышает устойчивость переохлажденного аустенита. |

|

V |

1 |

Ферритообразующий |

Увеличивает кол-во карбидообразователей. Позволяет обеспечить меньшую чувствительность к перегреву. |

|

ТО |

|||

|

Закалка при 950…1000 ℃ в масле. Отпуск 280..300 ℃ или 400..420 ℃. |

|||

|

Применение |

|||

|

Для ножей, применяемых для фрезерования древесины, строгальных пил и других деревообрабатывающих инструментов. |

|||

-

Р18 – сталь быстрорежущая теплостойкая

|

ЛЭ |

% |

Тип ЛЭ |

Влияние ЛЭ |

|

С |

0,73-0,83 |

Аустенитообразующий |

Расширяет область γ-фазы. |

|

W |

18 |

Ферритообразующий |

Обеспечивают красностойкость благодаря образованию карбидов (Me6C). |

|

Cr |

4 |

Ферритообразующий |

Обеспечивает прокаливаемость. |

|

V |

1-1,4 |

Ферритообразующий |

Образует в стали наиболее твердый карбид с формулой VC, который увеличивает красностойкость и твердость, благодаря эффекту дисперсионного твердения (из пересыщенного тв.р-ра выделяются частички дисперсной фазы). |

|

ТО |

|||

|

1). Изотермический отжиг (840-860 ℃) с выдержкой при 720-750 ℃ 2). Высокотемпературная закалка в масле 3). Трехкратный отпуск (при 550-560 ℃ по 1 ч каждый) |

|||

|

Применение |

|||

|

Все виды режущего инструмента при обработке углеродистых легированных конструкционных сталей. |

|||

-

Р6М5 – сталь быстрорежущая умеренной теплостойкости

|

ЛЭ |

% |

Тип ЛЭ |

Влияние ЛЭ |

|

С |

0,82-0,9 |

Аустенитообразующий |

Расширяет область γ-фазы и сдвигает ее границы к более высоким содержаниям Cr. |

|

Mo |

5 |

Ферритообразующий |

Обеспечивают красностойкость благодаря образованию карбидов (Me6C). |

|

W |

6 |

Ферритообразующий |

|

|

Cr |

4 |

Ферритообразующий |

Обеспечивает прокаливаемость. |

|

V |

1,7-2,1 |

Ферритообразующий |

Образует в стали наиболее твердый карбид с формулой VC, который увеличивает красностойкость и твердость, благодаря эффекту дисперсионного твердения (из пересыщенного тв.р-ра выделяются частички дисперсной фазы). |

|

ТО |

|||

|

1). Изотермический отжиг (840-860 ℃) с выдержкой при 720-750 ℃ 2). Высокотемпературная закалка в масле 3). Трехкратный отпуск (при 550-560 ℃ по 1 ч каждый) |

|||

|

Применение |

|||

|

Для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей. Предпочтительно для изготовления резьбонарезного инструмента, работающего с ударными нагрузками. |

|||

-

Р18К5Ф2 – сталь быстрорежущая повышенной теплостойкости

|

ЛЭ |

% |

Тип ЛЭ |

Влияние ЛЭ |

|

С |

0,85-0,95 |

Аустенитообразующий |

Расширяет область γ-фазы. |

|

Co |

5 |

Аустенитообразующий |

Повышает красностойкость. Увеличивает твердость. |

|

W |

18 |

Ферритообразующий |

Обеспечивают красностойкость благодаря образованию карбидов (Me6C). |

|

Cr |

4 |

Ферритообразующий |

Обеспечивает прокаливаемость. |

|

V |

2 |

Ферритообразующий |

Образует в стали наиболее твердый карбид с формулой VC, который увеличивает красностойкость и твердость, благодаря эффекту дисперсионного твердения (из пересыщенного тв.р-ра выделяются частички дисперсной фазы). |

|

ТО |

|||

|

1). Изотермический отжиг (840-860 ℃) с выдержкой при 720-750 ℃ 2). Высокотемпературная закалка в масле (1270-1290 ℃) 3). Трехкратный отпуск (при 560-580 ℃ по 1 ч каждый) |

|||

|

Применение |

|||

|

Для черновых и получистовых инструментов при обработке высокопрочных, нержавеющих и жаропрочных сталей. |

|||

-

Р6АМ5Ф3 – сталь быстрорежущая

|

ЛЭ |

% |

Тип ЛЭ |

Влияние ЛЭ |

|

С |

1 |

Аустенитообразующий |

Расширяет область γ-фазы и сдвигает ее границы к более высоким содержаниям Cr. |

|

Mo |

5 |

Ферритообразующий |

Обеспечивают красностойкость благодаря образованию карбидов (Me6C). |

|

W |

6 |

Ферритообразующий |

|

|

V |

3 |

Ферритообразующий |

Образует в стали наиболее твердый карбид с формулой VC, который увеличивает красностойкость и твердость, благодаря эффекту дисперсионного твердения (из пересыщенного тв.р-ра выделяются частички дисперсной фазы). |

|

N |

0,1 |

Аустенитообразующий |

Обеспечивает торможение роста аустенитного зерна при нагреве под закалку, повышение износостойкости и теплостойкости. |

|

Cr |

4 |

Ферритообразующий |

Обеспечивает прокаливаемость. |

|

ТО |

|||

|

1). Изотермический отжиг (840-860 ℃) с выдержкой при 720-750 ℃ 2). Высокотемпературная закалка в масле (1210-1230 ℃) 3). Трехкратный отпуск (при 540-560 ℃ по 1 ч каждый) |

|||

|

Применение |

|||

|

Для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей |

|||

-

Х6ВФ – сталь штамповая для холодного деформирования

|

ЛЭ |

% |

Тип ЛЭ |

Влияние ЛЭ |

|

С |

1 |

Аустенитообразующий |

Расширяет область γ-фазы. |

|

W |

1 |

Ферритообразующий |

Входит в состав тв.р-ра и карбидов. Увеличивает прокаливаемость, будучи в тв.р-ре. |

|

Cr |

6 |

Ферритообразующий |

Увеличивает прокаливаемость. Может образ.спец.карбиды. |

|

V |

1 |

Ферритообразующий |

Увеличивает прокаливаемость, уменьшает чувствительность стали к перегреву, усиливает интенсивность дисперсионного твердения и повышает теплостойкость. |

|

ТО |

|||

|

Изотермический отжиг при температуре 830-850 °С с последующим охлаждением до 700-720 ℃; выдержка 2-3 ч; охлаждение на воздухе. |

|||

|

Применение |

|||

|

Резьбонакатанный инструмент (ролики и плашки), ручные ножовочные полотна, бритвы, матрицы, пуансоны, зубонакатники и др. инструменты, предназначенные для хол.деф., для дерево |

|||