Добавлен: 01.04.2023

Просмотров: 118

Скачиваний: 1

СОДЕРЖАНИЕ

1.1 Философия управления японским предприятием

1.2 Основы управления фирмами в Японии

2. АНАЛИЗ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ TOYOTA - TPS (TOYOTA PRODUCTION SYSTEM)

2.1 Структура системы toyota production system и основные признаки

2.2 Инструменты toyota production system

3. ПРОВЕДЕНИЕ СТРАТЕГИЧЕСКОГО АНАЛИЗА КОМПАНИЙ TOYOTA MOTOR

3.1 Краткая характеристика организации Toyota Motor

- Бережливое производство (экономия ресурсов)

- Умение приспосабливаться к изменениям

- Поддержание конкурентоспособности (создание конкурентных преимуществ)

- Постоянное проведение исследований и технологических разработок Важно также отметить, что для типичного японского предприятия характерна трехуровневая организационная структура, которая по их мнению позволяет избежать излишней бюрократизации. Так, во главе компании находится совет директоров, который состоит из начальников подразделений. Нужно сказать, что члены совета очень редко приглашаются со стороны, так как в основном туда попадают набравшиеся опыта менеджеры среднего звена, обязательно старше 50 лет. Средний уровень составляют управляющие среднего звена, непосредственно взаимодействующие с работниками, которые представляют низший уровень. Таким образом, высшее руководство имеет возможность управлять производством (рабочими) через среднее звено системы [2].

Нельзя точно определить тип организационной структуры типичной для японской компании, однако скорее она построена по линейно-функциональному принципу с вертикальной и горизонтальной связью. Однако однозначно можно установить, что это структура весьма гибкая, так как часто используются проектные группы, которые легко поддаются корректировке.

Таким образом, мы видим, что управление в японских копаниях представляет собой особую систему, в основе которой лежат традиционные морально-этические и даже религиозные нормы.

На японских фирмах обязанности между людьми строго не разграничены по должностям. Там вообще приветствуется ситуация когда работник может работать на различных участках, а не только на одном. На размер заработной платы влияет то, как будет оценена работа человека руководителем по многим критерием. Будут учтены его успехи в обучении, повышении квалификации то, как он может работать в группе. С ростом стажа растет рост заработной платы. И это очень важная особенность японской системы оплаты труда. И продвижение по службе и рост заработной платы зависят от трудового стажа и от возраста. Каким бы одаренным и способным не был молодой специалист, он никогда не может быть переведен на более высокую должность до достижения определенного возраста. Такая система очень выгодна для фирмы: работник привязывается к фирме, фирма не теряет квалифицированных специалистов, сокращаются затраты на обучение, повышается производительность труда [1].

Японские фирмы стараются очень чутко реагировать на все изменения, проявляю большое внимание к своим сотрудникам, некоторые надбавки могу быть крайне минимальны, но дают сотруднику понять, что фирма о нем помнит и заботится. Например, когда был большой приток сельской молодежи в город, фирмы вводили специальные надбавки, понимая, что для адаптации в большом городе людям приходится платить гораздо дороже за жилье и транспорт. Мужчинам дают надбавку при вступлении в брак [6]. Размер зарплаты зависит от самого предприятия и от его финансовых возможностей. Существует такая точка зрения, что на крупных предприятиях требуется более квалифицированный персонал. Поэтому на крупных фирмах неквалифицированный специалист может получать больше, чем квалифицированный на маленьких. В Японии есть всегда служебный рост и возможность продвижения на более высокие должности, так как по достижению определенного возраста каждый человек обязан выйти на пенсию. Крайне щепетильно в Японии отслеживается тот факт, чтобы старший сотрудник не оказался под началом молодого. На фирмах стараются, чтобы люди работали на разных подразделениях, а не на одном месте. Это повышает квалификацию людей, делает их жизнь менее монотонной. Чтобы продвинуться по карьерной лестнице в Японии нужно очень много и добросовестно работать. Японцы часто отказываются от выходных.

2. АНАЛИЗ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ TOYOTA - TPS (TOYOTA PRODUCTION SYSTEM)

2.1 Структура системы toyota production system и основные признаки

Система Производства Тойота (или Toyota Production System) – это комплекс концепций и методов для повышения жизнеспособности компании. Это система производства, внедренная компанией Тойота Мотор, с целью обеспечения лучшего качества, невысоких затрат, и кратчайшего времени выполнения задач путем исключения затрат при производстве.

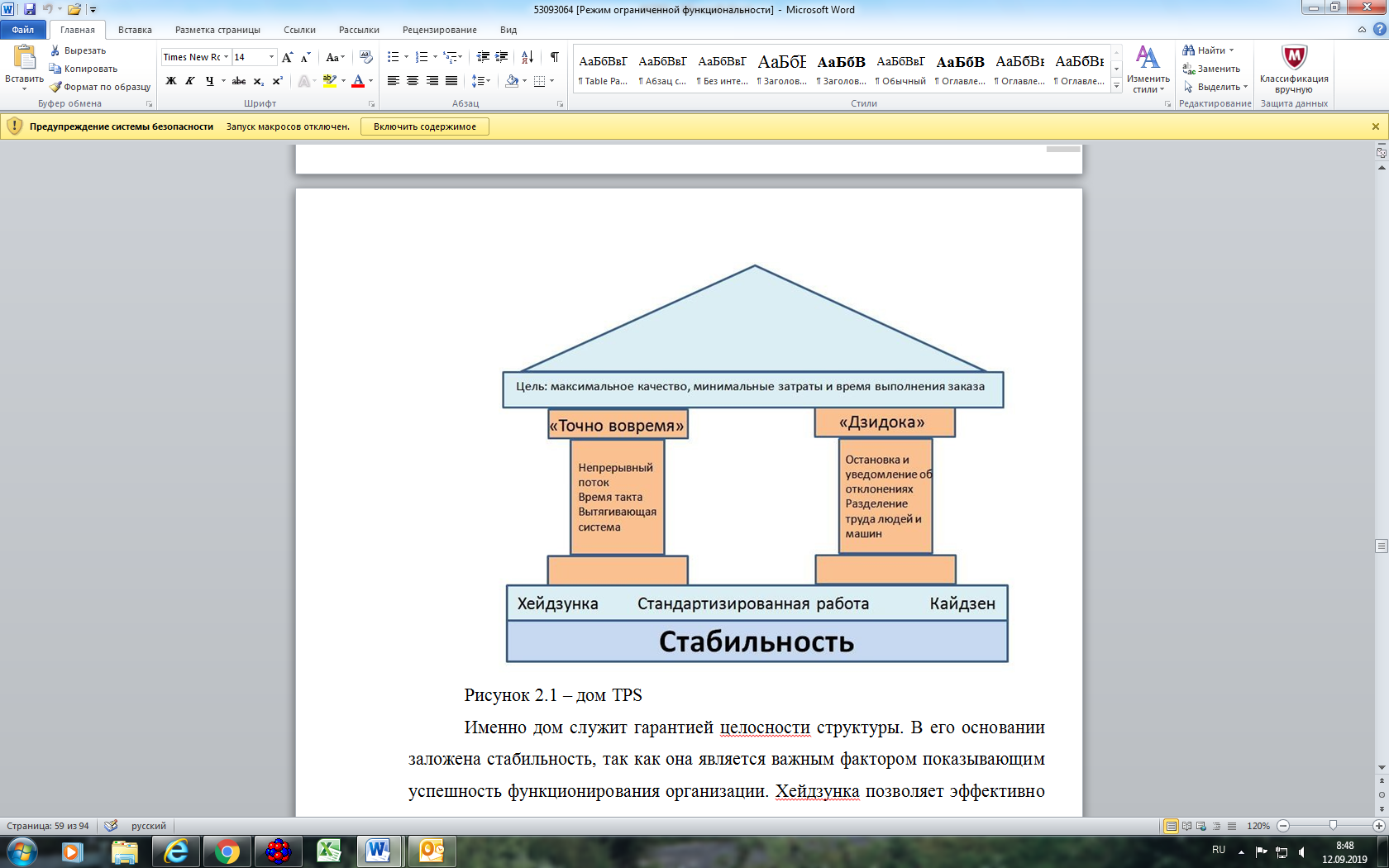

Два столпа, на которых базируется система TPS – это «Дзидока» и «Точно в срок». Базовый принцип действия TPS нередко иллюстрируется с помощью «домика».

Дзидока - это способность машин и операторов определять, когда произошел сбой, и немедленно прекратить работу, чтобы предпринять контрмеры.

Почему следует принять метод Дзидока?

Когда автоматическое оборудование и технологический процесс не использует принцип дзидока, необходимы операторы, чтобы присматривать за машинами для их своевременной остановки, если в процессе работы был замечен какой-либо дефект.

Дзидока позволяет внедрять операции, повышающие качество на каждом этапе, и отделять операторов от контроля машин, чтобы сделать их работу более эффективной.

Система TPS была основана в 1947 году, в послевоенный период. Г-н Таичи Оно определил какие расходы несет производство в процессе ожидания в механическом цеху Тойоты.

Г-н Оно – который позже стал вице-президентом Тойота, был человеком, который создал основную структуру TPS и ее основные принципы.

Г-н Сакичи Тойода (1867-1930), основатель Тойота Групп, внедрил концепцию «дзидока» в начале XX века.

Его сын, г-н Киичиро Тойода, основатель автомобильного бизнеса Тойота, внедрил концепцию «Точно в срок» в 1930-х годах.

Инструменты и оборудование, которыми пользуются рабочие должны обладать необходимыми характеристиками:

1. Фокусировка на тонкостях, которые приносят прибыль.

Любые действия и перемещения, выполняемые промышленным оборудованием, которые не приносят никакой ценности должны быть минимизированы.

2. Возможность соответствовать потребностям клиентов.

Оборудование должно работать без брака на скорости установленного такт-тайма, не медленнее и не быстрее.

3. Простота в обслуживании

4. Высокая эксплуатационная доступность.

Оборудование должно быть готово к запуску в любой момент.

5. Готовность и удобство для быстрой перенастройки.

6. Легкость в перемещении

7. Компактный размер и невысокая стоимость.

Система управления производством фирмы «Toyota» была разработана и усовершенствована «Toyota Мотор Корпорейшн» и после 1973 года была принята многими другими японскими компаниями. На данном этапе своего развития компания добилась производства своей продукции в разных странах всего мира, почти 45% всей продукции производятся на зарубежных предприятиях. Причём доля зарубежного производства в компании за последние 10 лет удвоилась, демонстрируя быстрый рост. Toyota старается использовать на своих зарубежных заводах местные человеческие ресурсы, но назначая на важные и ответственные должности опытных японских менеджеров. Одной из главных задач компании является постоянное развитие, поэтому на всех заводах действует постоянная система обучения TPS (Toyota Production System), которую не минует ни один работник.

«Тойота» обладала невероятно эффективным производством, в связи с чем выпускала доступные и высококачественные автомобили. На Западе столь высокую продуктивность связывали с уникальной способностью японских сотрудников работать круглосуточно. Однако, когда филиал компании открылся в США и продолжал показывать ошеломительные результаты эффективности, западные менеджеры выяснили, что высокая продуктивность связана с особой организацией производства; а также высоким вниманием к потребительским предпочтениям, сокращением количества совершаемых операций и многими другими очевидными и элементарными принципами, которые американцам пришлось осваивать, чтобы не потерять конкурентных преимуществ.

Такое производство получило название «бережливое производство» в 1975 году, основателем которого стал Таичи Оно. Он сформулировал основные принципы, которых компания придерживается и по сей день:

-

- Производить только в том случае и в том количестве, которые необходимы удовлетворения потребностей потребителей

- Ликвидация ошибок, а именно: в случае обнаружения необходимо устранить причину и не допустить их последующего появления

- Постоянное повышение качества и уровня технологий

Важно также отметить, что Таичи Оно выявил парадоксальный факт, что производство мелкими партиями более эффективно, чем крупными, связав это с рядом факторов:

- Низкий уровень издержек на транспортировку и хранение

- Возможность выявления бракованной продукции до момента ее поступления к потребителю

Toyota продолжая свое развитие и совершенствуя методики производства не останавливается на достигнутом. Для большей открытости и понятности своей производственной системы, Фудзио Тё (ученик Тайити Оно) создал схему в виде дома (смотреть рисунок 2.1). Она послужила основой для обучения персонала на заводах Toyota и поставщиков, расположенных за пределами Японии.

Рисунок 2.1 – дом TPS

Именно дом служит гарантией целостности структуры. В его основании заложена стабильность, так как она является важным фактором показывающим успешность функционирования организации. Хейдзунка позволяет эффективно удовлетворять спрос клиента, избегая работы партиями, и ведет к минимизации запасов, капитальных затрат, рабочей силы и времени производственного цикла по всему потоку создания ценности. Для того, чтобы ключевые ресурсы, которые, используются для удовлетворения спроса, были загружены более равномерно. Кайдзен является важнейшим основанием этой системы, так как непрерывное совершенствование делает организацию недосягаемой для конкурентов. Опорами этого дома являются немаловажные технологии производства «точно вовремя» и «дзидока», которые в комплексе позволяют выполнять технологические операции без всевозможных потерь. Максимальное качество, минимальные затраты и время выполнения заказа это те цели, которые становятся реальными при совокупном использовании производственных систем Toyota и четкой организации производственных процессов в соответствии с многолетним японским опытом.

2.2 Инструменты toyota production system

Помимо основополагающих принципов, производственная система Toyota включает в себя ряд основополагающих инструментов, без которых невозможно полноценное функционирование системы, каждый из который представляет собой совокупность определенных методик и правил. Подробнее о каждом из инструментов.

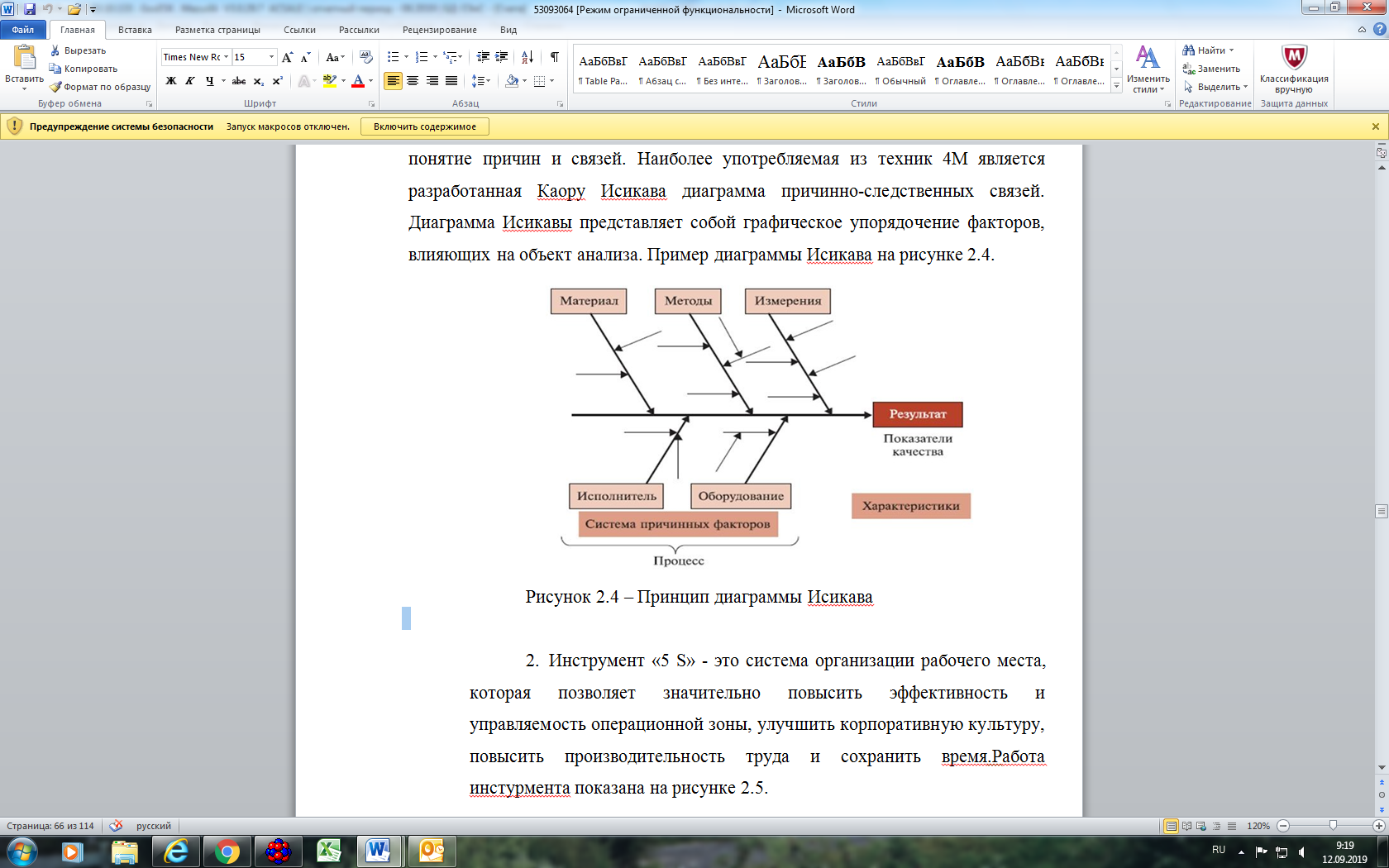

Инструмент «4 М» (Machine (оборудование) – Material (материалы)

- Method (методы) – Man (сотрудник). Цель данной технологии - представить понятие причин и связей. Наиболее употребляемая из техник 4М является разработанная Каору Исикава диаграмма причинно-следственных связей. Диаграмма Исикавы представляет собой графическое упорядочение факторов, влияющих на объект анализа. Пример диаграммы Исикава на рисунке 2.2.

Рисунок 2.2 – Принцип диаграммы Исикава

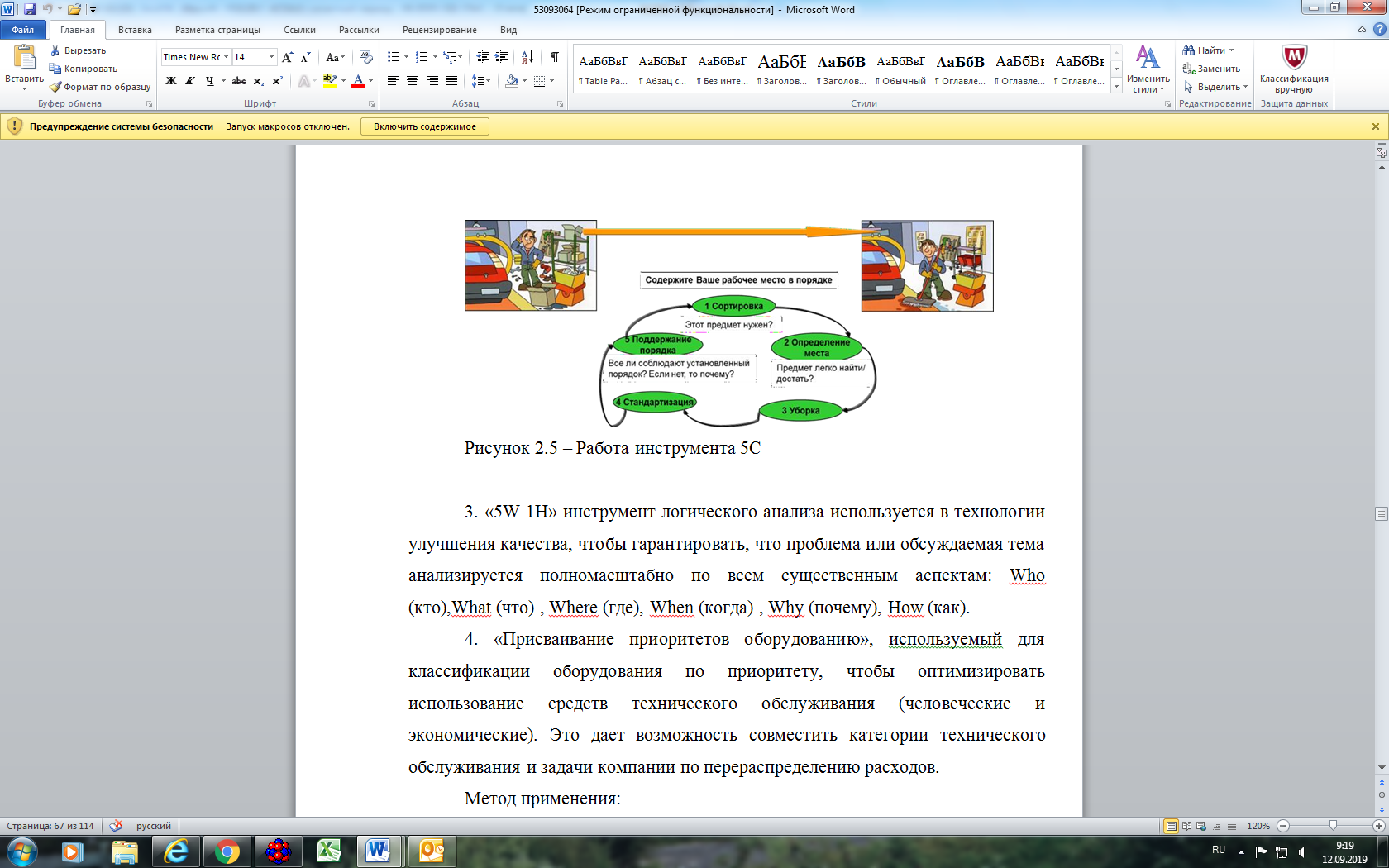

5S — это инструмент Lean, который используют для постоянного улучшения рабочих условий. В процесс вовлекается как руководство, так и исполнители низших уровней.

5S — практика, которая должна быть ежедневной, а не разовой. Она требует концентрации и терпения, иначе первоначальные успехи будут напрасными.

5S зародился после Второй Мировой войны из двух японский концепций: TPM (Всеобщий уход за оборудованием) и TPS (Производственная система Toyota).

Название является сокращением от пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Если адаптировать к русскому языку, то можно тоже получить 5С: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование.

Выполняя последовательно эти 5 шагов, мы добиваемся следующих целей:

увеличиваем производительность труда

улучшаем качество продукции за счет снижения дефектов

уменьшаем вероятность несчастных случаев

стандартизируем рабочие места

создаем комфортное рабочее окружение

Работа инстурмента показана на рисунке 2.3.

Рисунок 2.3 – Работа инструмента 5С

- «5W 1H» инструмент логического анализа используется в технологии улучшения качества, чтобы гарантировать, что проблема или обсуждаемая тема анализируется полномасштабно по всем существенным аспектам: Who (кто),What (что) , Where (где), When (когда) , Why (почему), How (как).

- «Присваивание приоритетов оборудованию», используемый для классификации оборудования по приоритету, чтобы оптимизировать использование средств технического обслуживания (человеческие и экономические). Это дает возможность совместить категории технического обслуживания и задачи компании по перераспределению расходов.

Метод применения:

-определить и перечислить все машины, используя "рабочий листок"

-классифицировать машины, используя метод TGPC:

Результат должен соответствовать заявленной ценности, чтобы рабочая группа сконцентрировалась только на оборудовании, дающем значительные потери или имеющем огромное значение для производства. [3]

«FMEA (Failure Modeand Effects Analysis) – Анализ характера отказов и эффектов». Исследуемый продукт или процесс исследуется на характер отказов (ухудшение функционирования и дефектов продукта соответственно), определяется эффект каждого отказа (с точки зрения и внутреннего и внешнего заказчика), описываются и контролируются меры по устранению отказов. Для каждого «отказа» можно оценить эффект «отказа» на систему, возможность возникновения «отказа», меры, способные определить факт «отказа».