Добавлен: 23.10.2018

Просмотров: 14531

Скачиваний: 230

Четвертый этап: анализ

Этот этап выдвигает высочайшие требования к творческим и аналитическим способностям участвующих в процессе бенчмаркинга. Анализировать — значит не только осознавать сходства и различия, но и понимать взаимосвязи. Кроме того, необходимо выявить воздействия, которые могут осложнить сравнения и фальсифицировать результаты.

После суммирования и интерпретации данных бенчмаркинговая команда QTS выявила и проанализировала дельту между критическими процессами и аналогичными процессами компании-партнера, построив прогноз «поведения дельты». В завершение были поставлены новые целевые установки результативности процессов (индикаторов).

Чтобы форсировать дельту бенчмаркинга, необходимо предпринять стратегические решения в дополнение к операционным усовершенствованиям.

Пятый этап: адаптация

Руководствуясь тем, что бенчмаркинг как техника усовершенствования процесса требует той же структуры управления изменениями, в которой нуждаются все усовершенствования, бенчмаркинговая команда предприняла следующие действия.

Во-первых, о результатах бенчмаркинга были проинформированы все сотрудники, в той или иной степени вовлеченные в проект, то есть сотрудники подразделений, задействованных в реализации критических процессов. Во-вторых, была разработана программа по внедрению усовершенствований, расписаны роли в реализации этой программы и назначены лица, ответственные за реализацию программы усовершенствований (собственники реорганизуемых процессов).

Результаты бенчмаркингового исследования компании QTS были сведены к нескольким основным принципам, которые были сформулированы следующим образом: «создавать среду лучшего качества с фокусом на долгосрочное удовлетворение потребностей потребителей», «постоянно улучшать работу процессов компании, используя современные инструменты управления», «непрерывно повышать профессионализм и компетентность персонала», «снизить затраты путем устранения работ, не приносящих добавочной стоимости потребителю», «реализовать в компании систему индикаторов по процессам всех уровней согласно выделенным критическим факторам успеха в целевых сегментах» и «создать и поддерживать философию изучения лучшего и непрерывных улучшений: всегда есть лучший путь».

Адаптация результатов бенчмаркинга может стать достаточно трудным шагом. Никакие две организации не могут быть абсолютно идентичны, поэтому позаимствованные у партнера по бенчмаркингу идеи усовершенствования работы процесса и великолепно себя показавшие в работе компании-партнера будут давать отличающиеся результаты.

Шестой этап: улучшение

Ключевая задача этого этапа процесса бенчмаркинга состоит в том, чтобы выбрать те элементы процессов, перенятые методологии и инструменты, которые содержат элемент непрерывного усовершенствования. Основным таким элементом проекта компании QTS стала постановка системы индикаторов ведения бизнеса по всем процессам компании, в результате чего компания получила возможность оценивать свои достижения и управлять ими.

Вторая задача внедрения состоит в том, чтобы вывести бенчмаркинг за пределы специализированных групп (бенчмаркинговой команды и работников, задействованных в реализации критических процессов), подключить все процессы и всех сотрудников компании.

Принятие решения о вынесении бенчмаркинга на уровень всей компании обусловлено пониманием того, что любые методы и процессы подвергаются постоянным изменениям. То, что еще недавно было наилучшими достижениями, скоро может стать стандартом или даже опуститься ниже него, поэтому необходимо регулярно проверять, имеют ли еще силу выявленные наилучшие практики. Заключительным шагом бенчмаркингового проекта компании QTS стало планирование следующего проекта бенчмаркинга.

Уроки, полученные в результате предыдущего проекта бенчмаркинга компании QTS, послужили источником для непрерывного усовершенствования процесса бенчмаркинга в организации. Затраты на повторный бенчмаркинговый цикл значительно снизились, так как бенчмаркинговой командой было произведено детальное и систематизированное документирование всех прежде собранных сведений по методологии бенчмаркинга, сотрудники компании QTS уже обучились работе с таким инструментом управления, как бенчмаркинг, были установлены контакты со сравниваемыми предприятиями, которые поддерживались посредством регулярного общения и обмена лучшей практикой.

Как мы увидели на примере компании QTS, бенчмаркинг способен связать каждый процесс в организации со стратегией усовершенствования и организационными целями, которые, в свою очередь, связаны с потребностями клиента. Это изменение усилило обязательство между клиентом и компанией. Недостаточно непрерывно улучшаться, если конкуренты совершенствуются более быстрыми темпами. Бенчмаркинг наполнил компанию QTS ощущением непрерывного усовершенствования, проводя мониторинг окружающей среды, гарантирующий долгосрочное организационное выживание.

Решение о применении бенчмаркинга ко всем процессам компании QTS привело к необходимости обучения бенчмар-кинговому процессу всех служащих, а также к необходимости обучения собственников процессов и ключевых фигур компании принципам бенчмаркинга таким образом, чтобы они могли управлять процессом бенчмаркинга. Как только они почувствовали отдачу и полную подконтрольность процесса, бенчмаркинг стал еще одним эффективным инструментом управления организацией.

8.2. Концепция «Шесть сигм»

как инструмент управления изменениями

«„Шесть сигм" — это подход к совершенствованию бизнеса, который стремится найти и исключить причины ошибок или дефектов в бизнес-процессах путем сосредоточения на тех выходных параметрах, какие оказываются критически важными для потребителя... „Шесть сигм" — это стратегический подход, который работает для всех процессов, продуктов и отраслей» [Snee, 1999, р. 100].

Этот подход был впервые развит компанией «Моторола» [Hoskins, Stuart, Taylor, 1991]. За последнее время этому подходу уделяется все большее внимание, что, по-видимому, вызвано внушительными экономическими достижениями тех компаний, что заявляют о своей приверженности данному направлению.

В частности, в некоторых публикациях приводятся следующие цифры. Компания Allied Signal сообщила об экономическом эффекте в 800 млн долл., полученном между 1995 и 1997 гг. за счет осуществления инициативы совершенствования под знаком «Шесть сигм» [Harry, 2000]. Компания General Electric в третьем квартале 1997 г. сообщила об увеличении прибыли с 13,8 до 14,5%, что принесло ей 600 млн долл., извлеченных благодаря инициативе «Шесть сигм в сфере качества» [Hahn, 1999]. В краткой информации для акционеров по итогам 1999 г. указано, что инициатива «Шесть сигм» в 1999 г. принесла компании более 2 млрд долл. прибыли. Вот как определяет концепцию «Шесть сигм» фирма General Electric в своем кратком глоссарии: «Шесть сигм» — это видение (мечта, vision) качества, имеющего показатель всего лишь 3,4 дефекта на миллион возможностей для любой продукции или услуги» [What is Six Sigma?, 2000].

Хотя «Шесть сигм» включает в себя измерение и анализ бизнес-процессов, данная концепция — не просто инициатива в области качества. Это система, охватывающая весь бизнес. Чтобы выполнить задачи, которые ставит концепция «Шесть сигм», одних скромных пошаговых усовершенствований мало. В каждой сфере деятельности нужны самые настоящие «прорывы». Выражаясь терминами статистики, достичь «Шести сигм» значит практически полностью избавиться от дефектов в процессах или продуктах.

Понимание концепции «Шесть сигм» не требует никаких значительных статистических навыков или образования в этой области. Фактически на вопрос: «Что такое „Шесть сигм"?» можно ответить по-разному. Мы будем считать, что «Шесть сигм» — это [Панде, Холп, 2004, с. 24]:

1. Статистический показатель качества процесса или продукта.

2. Цель в области совершенствования деятельности, которая стремится к совершенству.

3. Система менеджмента, направленная на достижение устойчивого лидерства в бизнесе и на производство товаров мирового уровня качества.

Рассмотрим каждое из этих определений подробно.

«Шесть сигм» как статистический показатель. В статистике строчная буква греческого алфавита «сигма» обозначает стандартное отклонение. Стандартное отклонение — это статистический способ описания величины вариации в наборе данных, группе изделий или процессе. Например, если вы взвешиваете множество картофельных чипсов разной величины, вы получите более высокое стандартное отклонение, чем при взвешивании чипсов одного размера.

Чтобы разобраться в сути концепции «Шесть сигм», рассмотрим небольшой пример [Панде, Холп, 2004]. Предположим, что вы возглавляете бизнес по доставке пиццы в соседние офисы. Вы делаете очень хорошую пиццу, и у вас много потребителей.

Согласно контракту с потребителями, свежая и горячая пицца будет доставляться между 11.45 и 12.15. Это позволяет клиентам вовремя получать свои заказы для ланча (таково их «требование»). Вы также договорились, что если пицца привозится до 11.45 или после 12.15 («дефект»), то вы делаете 50%-ную скидку на следующий заказ. Поскольку вы и остальной персонал фирмы получаете за своевременную доставку пиццы премию, то все заинтересованы доставлять ее в течение данного получасового «окна» (как того хотят клиенты).

Вот какую роль в качестве показателя этого простого процесса может играть величина «сигма». Если вы доставляете вовремя только примерно 68% пиццы, то процесс находится лишь на уровне «две сигмы». Если вы доставляете вовремя 93%, что уже неплохо, вы работаете только на уровне качества «три сигмы». Если вы доставляете в срок 99,4% всей пиццы, то работаете на уровне «четыре сигмы». Чтобы работать на уровне «шесть сигм», необходимо доставлять пиццу вовремя в 99,9997% случаях. Это практически идеально. Фактически из каждого миллиона изготовленных пицц только три или четыре доходят до потребителя с опозданием (рис. 8.4 и 8.5).

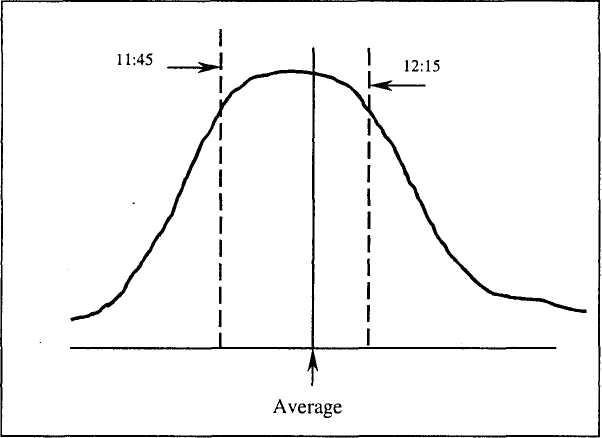

Рис. 8.4. Вариабельность 1 доставки пиццы

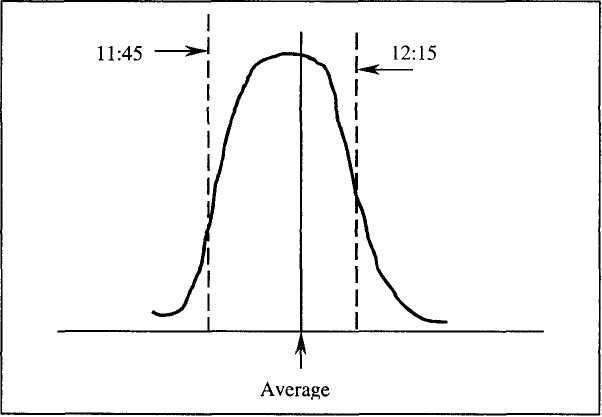

Рис. 8.5. Вариабельность 2 доставки пиццы

На рис. 8.4 вариабельность доставки пиццы велика. Большое количество пиццы доставляется раньше срока и большое количество — позже. Среднее время доставки — все еще в пределах требований потребителей (доставка между 11.45-12.15). Этот рисунок демонстрирует низкий уровень сигм.

На рис. 8.5 вариабельность стабильна. Меньшее количество пиццы доставляется раньше или позже срока, что демонстрирует более высокий уровень сигм. Однако необходимо иметь в виду, что величина сигмы показывает, как хорошо удовлетворяются требования потребителя. Если клиенты потребуют доставлять пиццу в течение десятиминутного «окна», например с 11.55 до 12.05, то уровень сигм почти наверняка ухудшится.

Задача разработки параметра «сигма» заключалась в следующем:

1) сфокусировать показатели деятельности на потребителях, которые платят деньги. Многие обычно используемые компаниями показатели, например рабочее время, затраты, объем продаж, не имеют отношения к тому, чем действительно озабочен покупатель;

2) создать единый метод для измерения и сравнения различных процессов. Используя шкалу сигм, можно оценивать и сравнивать производительность совершенно разных процессов, скажем, процесс выпечки и процесс доставки пиццы.

Чтобы научиться подсчитывать уровень сигм или понимать его значение, нужно в первую очередь разобраться, чего ожидают ваши потребители. На языке «Шести сигм» требования и ожидания потребителя называются (и считаются) критичными для качества (Critical To Quality, CTQ).

В примере с пиццей одно из ключевых требований клиента — своевременная доставка. Другие требования, вероятно, будут связаны с температурой пиццы, точностью заказа, вкусом и т.д. Фактически для концепции «Шесть сигм» характерно измерять качество процесса по всем CTQ-параметрам, а не только по одному или двум.

Показатель «сигма» используется для того, чтобы увидеть, насколько хорошо или плохо выполняется процесс, а также для выработки единого критерия качества процессов. В табл. 8.5 приведены уровни сигм и соответствующие им числа дефектов на миллион возможностей. Даже если вашему процессу потребуется немало времени для того, чтобы произвести миллион изделий или выполнить миллион задач, вы все равно можете использовать этот показатель, т. к. он говорит только о том, что было бы, если бы вы сделали это.

Характерная особенность концепции «Шесть сигм» — ее тесная связь с финансовыми результатами работы компании. В рамках данной концепции принята, показанная в табл. 8.5, классификация организаций по критерию воспроизводимости.

Таблица 8.5

Влияние воспроизводимости процессов на конкурентоспособность организаций

|

Расстояние между центром распределения и границей допуска |

Число дефектов на миллион |

Стоимость низкого качества, % от объема продаж |

Уровень конкурентоспособности |

|

6G |

3,4 |

<10 |

Мировой класс |

|

5G |

233 |

10-15 |

|

|

4G |

6210 |

15-20 |

Средний по отрасли |

|

3G |

66807 |

20-30 |

|

|

2G |

308537 |

30-40 |

Неконкурентоспособный |

|

1G |

690000 |

|

|

Источник: [Адлер, Шпер, 2000].

К цифрам в этой таблице не стоит относиться слишком строго. Дело в том, что определения, на основе которых получаются эти цифры, относятся к операциональным определениям, как любил выражаться Э.Деминг, а не к строгим статистическим определениям. Со статистической точки зрения, здесь речь идет о поведении «хвостов» распределений случайной величины [Адлер, Шпер, 2000].

Как определить уровень сигм. Вычислить уровень сигм для большинства процессов довольно просто, достаточно карманного калькулятора. Но прежде нужно определиться с некоторыми понятиями:

♦ Объект — это продукт, который поставляется потребителю.

♦ На основании анализа требований определяется, хорош или плох объект с точки зрения потребителя.

♦ Общее число требований (или возможностей появления дефектов) для каждого объекта.

Если мы говорим о пиццерии, то объект — это одна пицца. Определим следующие четыре требования к пицце: правильно выбранные ингредиенты, температура, доставка вовремя и без повреждений. Данные четыре требования представляют собой также четыре области, где возможно появление дефектов.

Допустим, что из 500 пицц 25 были доставлены с опозданием, 10 оказались остывшими, 7 — повреждены и 16 содержали не те ингредиенты, что были заказаны. Чтобы подсчитать уровень сигм, берем общее число дефектов и делим на общее число доставленных пицц, умноженное на число требований: