ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 1693

Скачиваний: 1

Завдяки різниці в діаметрах колектора 15 і трубок 16 забезпечуються порівняно рівномірні подача тіста в тубус і швидкість випресовування виробів із отворів матриці.

У пресах старої конструкції використовують бронзові або сталеві матриці товщиною 22 і 28 мм, а в нових – товщиною 60 мм. Щоб запобігти деформації матриць малої товщини, в пресувальних головках використовують підтримуючі колосники (кільце із внутрішніми ребрами): підкладні (паралельно-ребристі), накладні (підвісні) або колосники обойми.

а) б)

Рис. 11.5. Матриці макаронних пресів для формування трубчастих виробів: а – коротких; б – довгих;

1 – корпус; 2 – вкладиш; 3 – проміжне кільце; 4 – вставка з фторопласту або тефлону; 5 – трубка; 6 – отвір у корпусі матриці; 7 – місце пайки; 8 – виріз у вкладиші для формування зігнутих макаронних виробів.

Матриці. Матриці – основні робочі органи пресу бувають круглими і прямокутними (тубусними). За їх конструкцією визначаються форма і якість виробів.

Основним робочим елементом матриці є формувальні отвори: отвори з вкладишами для формування трубчастих виробів(макарони, ріжки, пера); отвори без вкладишів для формування суцільних виробів (локшина, вермішель); щілиноподібні для пресування тістових стрічок для виготовлення штампованих виробів.

Матриці виготовляють з інертних металів, таких як латунь, бронза, нержавіюча сталь.

Конструкцію одного з отворів матриці для формування трубчастих виробів наведено на рис. 11.5 а. Отвори в корпусі 1 матриці роблять ступінчастими. В них запресовують фторопластові вставки 4 і бронзові вкладиші 2. Відстань між ними витримується за допомогою проміжних кілець 3. вкладиші фіксуються в отворі за допомогою двох (двохопорні) або трьох (трьохопорні) опорних поверхонь однакового циліндричного профілю.

Матриця з прямими вкладишами використовується для формування прямих виробів (макарони, пера та ін.), а матриця, вкладиші якої мають з одного боку вирізи – для кривих виробів (ріжки). Викривлення виробів спричинюється зменшенням гідравлічного опору з боку вирізу і внаслідок цього збільшенням швидкості просування тіста.

Під час формування довгих виробів трубчастого перерізу можливе злипання їх стінок внаслідок створення в них вакууму. Щоб запобігти цьому вкладиші 2 тубусних матриць (рис. 11.5 б) роблять трубчастими. Трубка 5 вкладиша з’єднується з отвором 6 у корпусі 1 матриці за допомогою пайки 7. Внаслідок цього повітря всмоктується усередину виробів не крізь них, а крізь трубки 5 і 6, довжина яких, а також величина вакууму незначні порівняно з довжиною тістової трубки. Це дозволяє за великої швидкості випресовування зберегти форму і забезпечити високу якість виробів.

Вироби суцільного перерізу (вермішель, локшина) формуються за допомогою як круглих матриць, так і тубус них, в отворах яких вкладиші відсутні.

Матриці із щілиноподібними отворами виготовляють з двох дисків, які з’єднують болтами. Ці диски утворюють щілину, ширина якої визначає товщину стрічки тіста. Тісто подається в щілину крізь отвори у верхньому диску.

Вакуум-установка преса. Схема вакуумної установки преса наведена на (рис. 11.6).

Технічні характеристики вакуум-насосів наведено в табл. 11.1.

Табл. 11.1

Технічні характеристики вакуум-насосів

|

Показники |

Марка вакуум-насосів |

|||

|

ВВН-1,5 |

ВВН-3 |

ВВН-6 |

ВВН-12 |

|

|

Мінімальна продуктивність, м3/год |

68,4 |

129,6 |

162 |

600 |

|

Вживана потужність, кВт |

3,35 |

5,68 |

13,05 |

17,55 |

|

Витрати води, м3/год |

0,48-0,6 |

0,72 |

0,6-0,72 |

3,6 |

|

Вакуум, МПа0,086 |

0,09 |

0,096 |

0,095 |

|

|

Можлива кількість пресів (продуктивністю 500 кг/год.), що приєднуються до одного вакуум-насоса |

1-2 |

3-4 |

5-6 |

7-8 |

|

Габарити, мм: довжина ширина висота |

1136 1105 810 |

1265 1105 810 |

1500 1170 1008 |

2220 1620 1265 |

|

Маса, кг |

353 |

418 |

768 |

1270 |

Рис. 11.6. Схема вакуумної установки преса

1 – вакуум-насос (водокільцевий); 2 – фільтр тістозмішувача або вакуум-клапан пресуючого циліндра;3 – ресівер; 4 – вакуумметр; 5 – зворотній клапан; 6 – електродвигун насоса; 7 – пружна муфта; 8 – труба для видалення суміші води і повітря з насоса; 9 – труба для підживлення насоса водою; 10 – лійка для заливки вакуум-насоса перед пуском; 11 – зливні труби з вентиляторами; 12 – ємність води.

6. Зміст роботи

-

Вивчити теоретичне обґрунтування і зробити короткі записи.

-

Скласти конструктивно-технологічну схему пресу із позначенням основних робочих вузлів

-

Зробити висновки.

-

Оформлення звіту

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література

-

Мирончик В.Г., Орлов Л.О., Українець А.І., Пушанко М.М.; Гуцалюк В.М.; Яровий В.Л., Заєць Ю.О., Даценко М.М., Заплетников І.М. Розрахунки обладнання підприємств переробної і харчової промисловості: Навчальний посібник. – Вінниця: Нова книга, 2004. – 288 с.

-

Справочник механика пищевой промышленности / А.И. Соколенко, А.И. Украинец; В.Л. Яровой и др.; Под ред. А.И. Соколенко. – К.: АртЭк, 2004. – 304 с.: ил.

Лабораторна робота №12

Тема: Випарна установка для згущення молока „Віганд”

-

Мета роботи:

-

Вивчити конструкції, принцип роботи технологічної установки для згущення молока;

-

Ознайомитися з особливостями процесу випарювання;

-

Виконати розрахунки параметрів ВВУ за окремим завданням.

В результаті вивчення даної роботи студент повинен:

знати:

а) призначення, будова, принцип дії ВВУ;

б) типи випарних апаратів;

в) основні правила експлуатації технологічного обладнання;

г) технічні характеристики обладнання.

вміти:

д) здійснювати розрахунок параметрів, що характеризують вакуум-випарну установку;

-

Самостійна підготовка до заняття

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

-

Питання для самоперевірки:

1. Призначення вакуум-випарної установки „Віганд”?

2. Недоліки установки?

3. Назвіть основні елементи установки?

4. Принцип дії ВВУ?

4. Матеріальне забезпечення:

Технологічна схема комплексного процесу, схеми і технічні описи.

5. Теоретичне обґрунтування

Випарювання – концентрування розчинів при кипінні за рахунок перетворення в пар частини розчинника. Вторинна пара, що утворюється при цьому може бути використана як гарячий теплоносій в інших апаратах.

Випарні апарати призначені для підвищення концентрації речовини, що знаходиться в розчині, або часткового виділення його у твердому виді із перетвореного розчина випарюванням розчинника.

Багатокорпусні випарні установки дозволяють більш економічно використовувати теплоту, завдяки багаторазовому використанню пари і знижувати кількість випаруваної води в останньому корпусі.

Молоко згущають у випарних установках, котрі являються споживачами відпрацьованої пари і одночасно генераторами пари для технологічних потреб. В них пара більш високого потенціалу перетворюється в пару з пониженим тиском і температурою, яка потім використовується для нагрівання різних проміжних продуктів.

Випарні установки класифікують: за тиском вторинної пари в останньому корпусі (ті, що працюють при надлишковому тискові та під розрідженням) і по числу корпусів (дво-, три-, чотири-, і п’ятикорпусні). При цьому випарні установки компонують із вертикальних випарних апаратів з природною циркуляцією продукту, що мають номінальну площу поверхні теплообміну: 500, 600, 800, 1000, 1180, 1500, 1800, 2120, 2360, 3000 і 4500 м2.

Вакуум-апарати працюють при тиску нижчому за атмосферний і призначені для уварювання. Форма корпуса вакуум-апарата залежить від його конструкції і буває циліндричною (з розширеною верхньою частиною), сферичною або прямокутною з напівкруглою кришкою. Гріючі камери вакуум-апаратів можуть мати різну конструкцію. Найбільше розповсюдження отримали вакуум-апарати з підвісними гріючими камерами, верхні і нижні трубні решітки яких мають різну конфігурацію (конічні, сферичні, двоскатні, та ін.). Пар надходить у між трубний простір гріючих камер, а зварюваний продукт переміщується всередині труб.

Діаметр граючої камери у більшості конструкцій вакуум-апаратів менший за діаметр корпуса апарату, таким чином, між стінками граючої камери і корпусом вакуум-апарата утворюється кільцевий простір, по якому циркулює продукт.

Сепаруючі пристрої у вакуум-апаратах, так як і у випарних апаратах, призначені для відділення від вторинної пари крапель продукту. Так я к у вакуум-апаратах продукт має більшу густину, то використовуються сепаратори тільки інерційного типу, котрі встановлюються у верхній частині корпуса апарата.

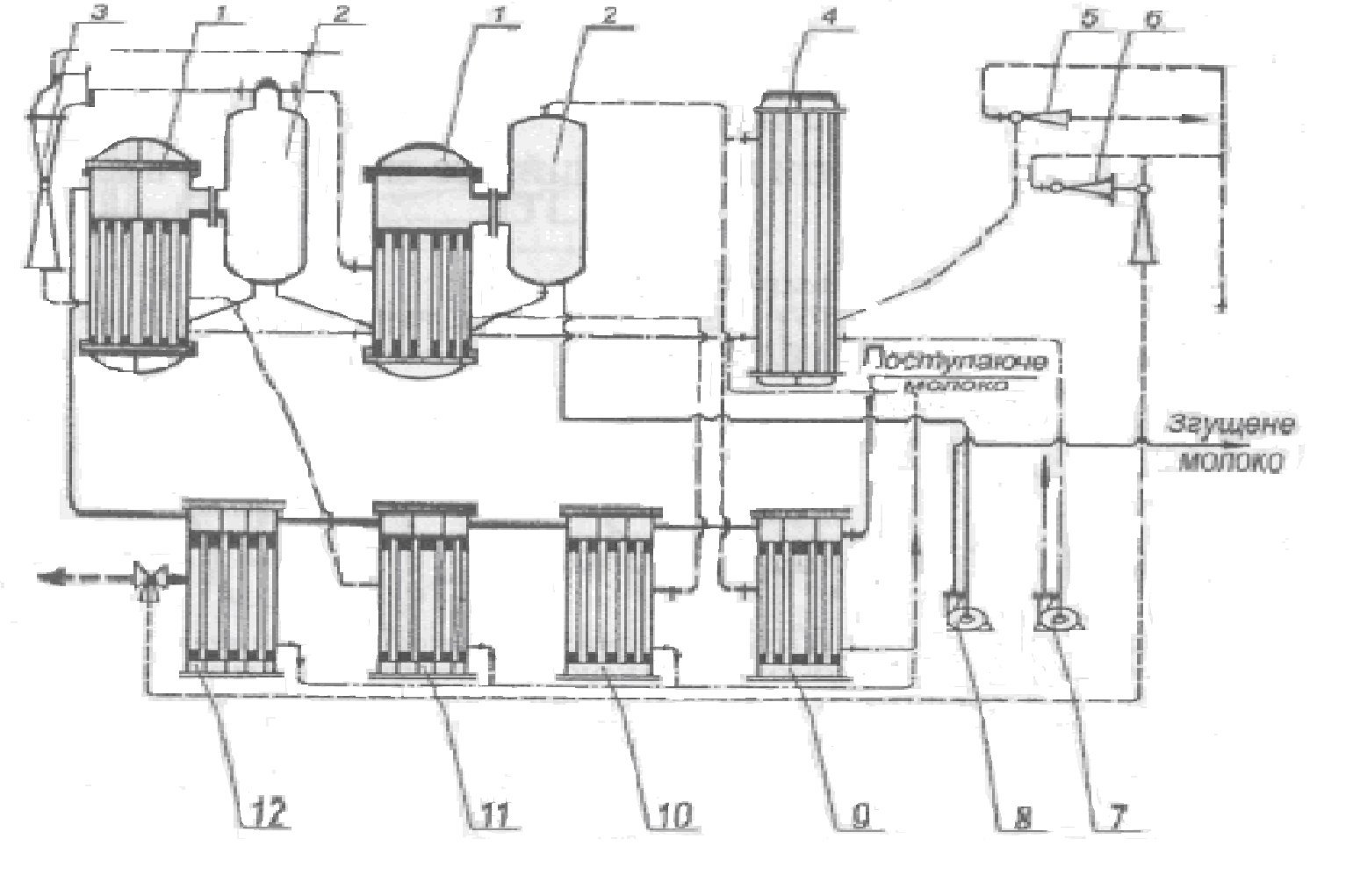

Установка „Віганд” прямотечійна двокорпусна(рис. 12.1), циркуляційного типу використовується для згущення незбираного молока, перегону і сироватки. До складу установки входять два калоризатори 1, два сепаратори 2, інжектор 3, пароежекторний блок, який має одноступеневий 5 і двоступеневі ежектори 6, відцентрові насоси 7, 8, регенеративні підігрівачі 9, 10, 11 і високотемпературний підігрівач 12. Нагрівальні камери (калоризатори) випарних апаратів діаметром 1200 мм і загальною висотою 2520 мм мають 419 нагрівальних трубок діаметром 38 мм і товщиною стінки 1,5 мм, увальцьованих в трубні гратки.

Рис. 12.1. Вакуум-випарний пристрій «Віганд»

1 – калоризатор; 2 – сепаратор; 3 – інжектор; 4 – конденсатор; 5 – одноступеневий ежектор; 7, 8 – відцентрові насоси; 9, 10, 11 – регенеративні підігрівачі; 12 – високотемпературний підігрівач.

Сепаратор (паровідділювач) працює за принципом відцентрового розділення пари і рідини. Парорідинна суміш з великою швидкістю виходить із калоризатора через трубу, з’єднану з паровідділювачем по дотичній. Рідина відкидається до стінок, ударяється у відбійник і стікає в циркуляційну трубу, яка йде до калоризатора, а також в трубу для випуску згущеного молока із ступеня. Пара рухається до центру, змінюючи декілька разів напрямок, що сприяє відділенню крапель продукту. Вторинна пара із першого корпусу надходить як нагрівальна в другий корпус, частина в підігрівач 12, а решта через інжектор 3 надходить як нагрівальна в перший корпус. Трубчасті підігрівачі служать для підігріву молока до температури випарювання за рахунок теплоти вторинної пари. Поверхневий конденсатор має 216 трубок діаметром 18 мм з товщиною стінки 1 мм і довжиною 3560 мм.

Відведення повітря, що надходить у систему, здійснюється із конденсатора 4 за допомогою двоступеневого пароежекторного блоку і пускового пароструминного ежектора 5.

При оснащенні двокорпусного вакуум-випарного пристрою інжектором приблизно на 40% зменшуються витрати робочої пари, а також витрати охолоджувальної води.

Недоліком установки є швидке забруднення підігрівача останнього ступеня пригаром, відтак для безперебійної експлуатації доцільно встановити два підігрівачі.

Вакуум-випарні апарати циркуляційного типу мають низку суттєвих недоліків:

-

великий градієнт температур;

-

тривалий час перебування продукту при високих температурах через рециркуляцію продукту;

-

вищі, порівняно з плівковими установками, витрати енергоресурсів.

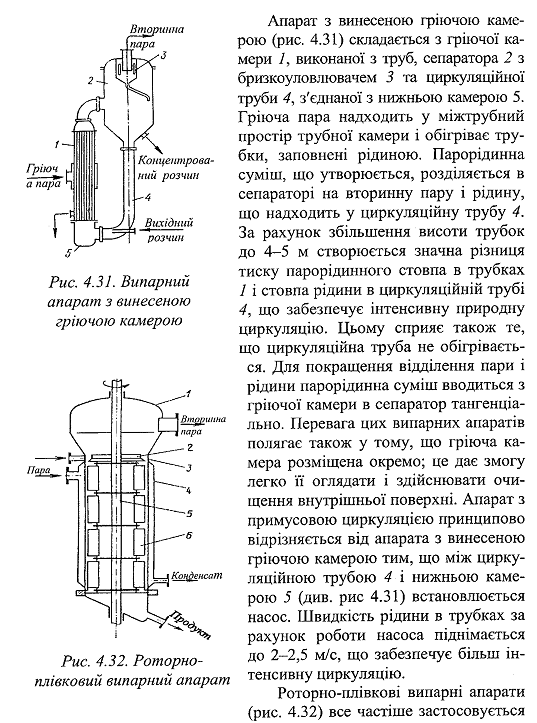

Рис.12.2. Випарний апарат

1 – гріюча камера; 2 – сепаратор; 3 – бризкоуловлювач; 4 – циркуляційна труба; 5 – нижня камера.

ВВУ «Віганд» відноситься до випарних апаратів з винесеною гріючою камерою (рис. 12.2). Розглянемо схему апарату більш детально. Випарний апарат з винесеною гріючою камерою (рис. 12.2 б) складається з гріючої камери 1, виконаної з труб, сепаратора 2 з бризкоуловлювачем 3 та циркуляційної труби 4, з’єднаної з нижньою камерою 5. Гріюча пара надходить у міжтрубний простір трубної камери і обігріває трубки, заповнені рідиною. Паро рідинна суміш, що утворюється, розділяється в сепараторі на вторинну пару і рідину, що надходить у циркуляційну трубу 4. За рахунок збільшення висоти трубок створюється значна різниця тиску парорідинного стовпа в трубках 1 і стовпа рідини в циркуляційній трубі 4, що забезпечує інтенсивну природну циркуляцію. Для покращення відділення пари і рідини парорідинна суміш вводиться з граючої камери в сепаратор тангенціально. Перевага цих випарних апаратів полягає також у тому, що гріюча камера розміщена окремо; це дає змогу легко її оглядати і здійснювати очищення внутрішньої поверхні.

6. Зміст роботи

-

Вивчити теоретичне обґрунтування і зробити короткі записи.

-

Скласти конструктивно-технологічну схему ВВУ із позначенням основних робочих вузлів

-

Зробити висновки.

-

Оформлення звіту

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література

-

Машины и аппараты пищевых производств. В 2 кн. Кн. 2: Учеб. для вузов / С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др.; Под. ред.. акад. РАСХН В.А. Панфилова. – М.: Высш. шк., 2001. – 680 с.: ил.

-

Основные процессы и аппараты химической технологии: Пособие по проэктированию / Г.С. Борисов, В.П. Брыков, Ю.И. Дытнерский и др.. Под. ред. Ю.И. Дытнерского, 2 – е узд., перераб. и дополн. М.: Химия, 1991. – 496 с.

-

Процеси та апарати харчових виробництв. Підручник. / за ред.. поперечного А.М. – К.: Центр учбової літератури, 2007. – 304 с.

Лабораторна робота №13

Тема: Машини для миття плодоовочевої сировини

-

Мета роботи:

-

Вивчити конструкції, принцип роботи машин для миття сировини;

-

Ознайомитися з особливостями процесу миття певного виду сировини.

-

В результаті вивчення даної роботи студент повинен:

знати:

а) призначення, будова, принцип дії мийних машин;

б) класифікацію машин для миття плодів та овочів;

в) основні правила експлуатації технологічного обладнання;

г) технічні характеристики обладнання.

вміти:

д) здійснювати розрахунок продуктивності мийних машин;

-

Самостійна підготовка до заняття

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

-

Питання для самоперевірки:

1. Призначення барабанних, лопатевих та лінійних мийних машин?

2. Які основні типи мийних машин та їх відмінності?

3. Принцип дії лопатевих мийних машин?

4. Будова барабанної мийної машини?

4. Матеріальне забезпечення:

Технологічна схема комплексного процесу, схеми і технічні описи.

5. Теоретичне обґрунтування

Плоди і овочі, які надходять на переробку миють для видалення залишків землі, отрутохімікатів. Для цього використовують різні типи машин – переважно елеваторні та вентиляційні.

Відносно чисті плоди й овочі миють у м’якому режимі – відмочують та обполіскують чистою проточною водою, а сильно забруднені – за допомогою щіткових пристроїв, тобто в активному режимі миття, що передбачає механічний вплив на сировину. Корене- і бульбоплоди миють у жорсткому режимі впливу на сировину механічних активаторів (лопатей, тощо). Мийним середовищем при цьому є питна оборотна і проточна вода. У машинах для миття сировини вона нетривалий час відмочується у ванні, потім переміщується конвеєром в душовий пристрій, де інтенсивно обробляється струменем води. Для кращого миття сировини воду у ванні турбулізують повітрям, що нагнітається вентилятором у барботер, розміщений під верхньою стрічкою конвеєра.

Елеваторні мийні машини здебільшого уніфіковані: будуються на одній загальній базі і мають однотипні вузли й деталі. Створено п’ять типів мийних машин (рис. 13.1), які різняться наявністю щіток і пристроїв для подачі повітря і води. Найпоширеніші із них на консервних заводах КУВ-1 з повітряним компресором, щіткова і струшу вальна з душовим пристроєм.