ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 1690

Скачиваний: 1

Приймальний пристрій з’єднаний з корпусом шарнірно за допомогою сухарів. Він фіксується затискачами і захищений від самостійного відкривання замками. Переміщенням в пазах сухарів і кутника забезпечується щільність прилягання приймального пристрою до корпусу. Випускний пристрій кріпиться до корпусу гвинтами.

Для огляду і очистки ситових рамок в корпусі передбачено два люки, що закриваються кришками 9. Кут нахилу корпусу можна змінювати від 0° до 12° і контролювати по шкалі.

Ситовий корпус (рис. 1.4) виготовлений зі сталі з днищем 1. Всередині на приварених направляючих 2 встановлені в два яруси ситові рамки 3, 4, 5, 6, попарно з’єднані між собою за допомогою захвату і крюка.

Рис. 1.4.Ситовий корпус

1 – днище; 2 – направляюча; 3,4,5,6 – ситові рамки; 7 – короб; 8 – шарик.

Верхні рамки оснащені сортувальними ситами у відповідності до оброблюваної культури, на нижніх рамках підсівні сита можуть встановлюватися як пробивні, так і плетені. При розділенні вихідного продукту на фракції на нижні рамки встановлюються також сортувальні сита, але більш дрібні. Сита очищаються гумовими кульками 8, Ø25 мм. Всередині корпуса ситові рамки закріплюються пружинами. На бокових стінках корпуса встановлені поворотні диски. До яких прикріплені електровібратори.

Кут установки електровібраторів контролюється за шкалою. Випускний отвір являє собою короб 7 з листової сталі з внутрішніми перегородками, що утворюють канали з отворами для виходу різних фракцій продукту.

Пневмосепаруючий канал складається з корпуса із листової сталі з верхніми і нижніми фланцями. В передній частині корпуса є отвір для подачі продукту з торцевими і боковими ущільненнями. Всередині корпуса розташована заслінка, що регулює подачу повітря за допомогою маховика і рухома прозора стінка, положення якої регулюється маховиками. На задній стінці встановлений світильник. Призначення каналу – виведення легких домішок.

Приводом для сепаратора слугують електровібратори ЭВ100-6УЗ. Світильник встановлюється на пневмоканалі і слугує для освітлення внутрішнього простору каналу для візуального спостереження процесу очищення зерна від легких домішок.

Принцип роботи сепаратора заклечається в розділенні вихідної зернової суміші на фракції шляхом послідовного просіювання її через два яруси сит, які здійснюють коливальні рухи, і виділення легких домішок і пилу з крупної фракції шляхом проходження її через висхідний потік повітря у пневмосепаруючому каналі.

Через патрубок 5 і рукав 3 вихідна зернова суміш надходить на розподілювач приймального пристрою. З приймального пристрою продукт надходить на сито першого яруса 3 через заслінку, яка вирівнює шар по ширині решета. Прохід з першого ярусу надходить на другий ярус 4, а крупні домішки (схід) виводяться із сепаратора через верхній канал випускного пристрою.

На нижньому ситі зерно ділиться на фракції або видаляються підсів. Зерно (схід) через канал надходить у пневмосепаруючих канал, а дрібне зерно або підсів (прохід) виводиться через канал 7. У пневмосепаруючому каналі зерно продувається висхідним потоком повітря, очищується від легких домішок і пилу і надходить на подальшу обробку у відповідності до технологічного процесу.

Для керування сепаратором передбачено блок управління. Він представляє собою металічну панель. На лицевому боці якої розміщено пост управління електровібраторами, вимикач світильника пневмоканалу, бобика заземлення. Блок розміщують безпосередньо поблизу сепаратора і пневмоканалу.

При підключенні електровібраторів необхідно забезпечити їх обертання у протилежні сторони. Перед пуском сепаратора після монтажу необхідно демонтувати транспортні скоби. Пуск сепаратора з не знятими скобами категорично заборонено.

Під час роботи сепаратора під навантаженням необхідно забезпечити рівномірне розподілення зерна по ширині сит, відсутність підсосу і запилення, ефективне виділення легких домішок, відсутність забивання сит зерном і домішками.

При роботі сепаратора можливі несправності. Підвищене нагрівання електровібратора найчастіше виникає через внутрішньовиткове замикання. В цьому випадку необхідно відремонтувати обмотку. Якщо електровібратор при пуску гудить і його ротор не обертається, значить відсутня напруга в одній із фаз. Наявність у сході першого ярусу хорошого зерна свідчить про забивання сит або перевантаження сепаратора. Для видалення дефекту необхідно очистити сито та знизити навантаження. При недостатній ефективності виділення легких домішок необхідно відрегулювати повітряний режим, збільшити витрату повітря. Якщо спостерігається запилення необхідно замінити прокладки.

Технічні характеристики вібросепаратора А1-БСК

Продуктивність, т/год 3,0 – 5,0

Технологічна ефективність, % 50

за смітною домішкою 50

за зерновою домішкою 50

за крупною домішкою 100

за легкою домішкою 55

за виділенням дрібного зерна 60

Встановлена потужність, кВт 0,76

в тому числі електровібраторів 0,74

світильника 0,02

Частота коливань ситового корпуса, колив/хв. 940

Розмах коливань корпуса, мм 5,0 – 5,5

Нахил корпуса, град 6 – 12

Витрата повітря. м3/год 5400

Габарити, мм:

довжина 3130

ширина 1690

висота 1770

Маса, кг 690

-

Зміст роботи

-

Вивчити теоретичне обґрунтування і зробити короткі записи.

-

Замалювати схеми технологічні сепараторів

-

Порівняти технічні характеристики обладнання, зробити висновки.

-

-

Оформлення звіту

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література

-

Бутковский В.А., Мельников В.М. Технологія борошномельного, круп'яного i комбікормового виробництва. - М: Агропромиздат. 1989.

-

Демский А.Б., Веденьев В.Ф. Оборудование для производства муки, крупы и комбикормов. Справочник. – М.: ДеЛи принт, 2005. – 760 с.

Лабораторна робота №2

Тема: Шахтні сушарки

-

Мета роботи:

1. Вивчити конструкцію стаціонарної зернової сушарки СЗС-8 і привести її складові частини;

-

Описати процес сушіння зерна;

-

Привести схему утворення теплоносія;

-

Привести приклади вибору режимів сушіння насіння кукурудзи і пшениці

-

Визначити причини зниження температури теплоносія.

В результаті вивчення даної роботи студент повинен:

знати:

а) конструкцію стаціонарної зернової сушарки СЗС-8;

б) процес сушіння зерна у шахтних зерносушарках;

в) технічні характеристики шахтних зерносушарок;

вміти:

г) регулювати режим сушіння для різних культур;

-

Самостійна підготовка до заняття:

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

-

Питання для самоперевірки:

1. Описати рух зернової маси по шахтам зерносушарки?

2. Що є теплоносієм в шахтних сушарках?

3. Як впливає засміченість зерна на якість сушіння?

4. Які види палива можуть використовуватися для шахтних сушарок?

5. Призначення коробів (випускних, впускних)?

-

Матеріальне забезпечення:

Макетна модель шахтної сушарки; опис будови і принципу роботи сушарки; фрагменти норій них транспортерів; плакати і проспекти по конструкції шахтних сушарок.

-

Теоретичне обґрунтування.

Шахтні сушарки. Шахтні сушарки застосовують для сушіння зерна і насіння різних культур, попередньо очищених у машинах первинного очищення. Технічна характеристика шахтних сушарок приведена у таблиці 2.1.

Таблиця 2.1.

Технічна характеристика шахтних сушарок

|

Показник |

Марка сущарки |

|||

|

СШЗ-16 |

СЗШ-8 |

СЗС-8 |

Т-662 (НДР) |

|

|

Тип |

Стаціонарна |

|||

|

Продуктивність у планових тонах, т/год |

16 |

8 |

8 |

2 |

|

Нерівномірність сушіння при вирівняному вихідному матеріалі при середній кінцевій вологості 14%, % |

±1,5 |

±1,5 |

±1,5 |

|

|

Нерівномірність нагрівання зерна, ºС |

±1,0 |

±1,0 |

±1,0 |

|

|

Габарити, мм: довжина ширина висота |

10500 11100 12500 |

9850 8200 7550 |

9934 9350 9250 |

6400 2130 4170 |

|

Вид палива |

Тракторний гас або суміш гасу (75%) із моторним паливом (25%) |

|||

|

Витрата умовного палива, кг/год |

До 159 |

До 96 |

100 |

15 |

|

Встановлена потужність, кВт |

78,9 |

44,27 |

43,6 |

8,5 |

|

Загальна вага сушарки в повній комплектності, кг |

14000 |

9500 |

9700 |

3200 |

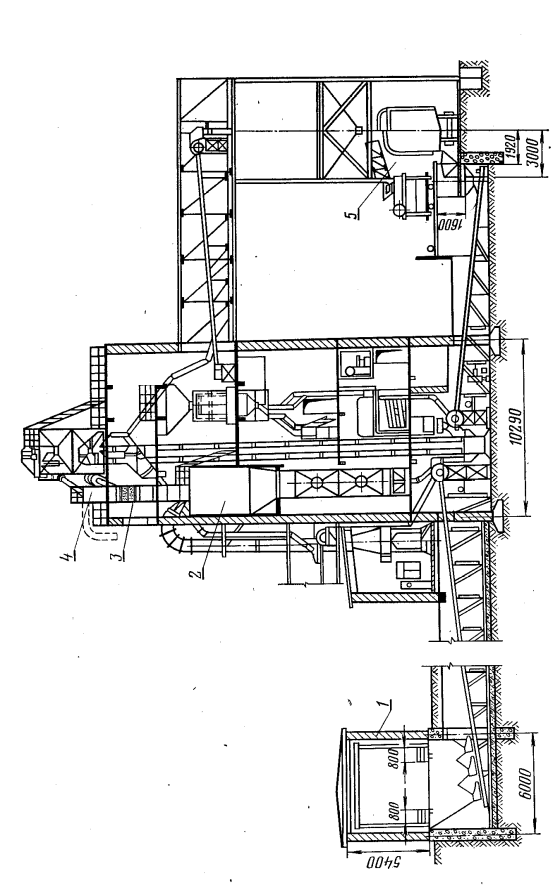

Стаціонарна зернова сушарка СЗС-8 (рис. 2.1)випускається в чотирьох варіантах. Для індивідуального використання поставляється з топкою на твердому паливі в комплекті з норіями або топкою на рідкому паливі в комплекті з норіями. Для роботи на пунктах сушарка постачається з топкою на твердому або рідкому паливі, але без норій.

Основні вузли сушарки: топка, дві сушильні шахти і дифузори. Топка, що працює на твердому паливі, цегельна. Димова труба, патрубок постійного впуску повітря і труба подачі теплоносія мають дросельні заслінки, що відкриваються і закриваються одним важелем через блокувальний механізм одночасно. Топка, що працює на рідкому паливі, складається з камери згоряння, паливної апаратури (бак, насос, форсунка, фільтр, трубопроводи), вентилятора, камери змішування, димаря і блокувального пристрою.

Камера згоряння – металева, циліндричної форми. У паливному баку ємністю 500 л є фільтр для очищення пального. Насос шестеренчастого типу виконаний заодно з перепускним клапаном. Форсунка пневматична. Паливо розпилюється відцентровим вентилятором високого тиску ВВД №4, що приводиться у дію від електродвигуна ОА2-32-2 потужністю 4,0 кВт при 2870 хв-1. Система запалювання складається зі свічі з двома електродами і газосвітлового трансформатора. Завантажувальний бункер над кожною верхньою камерою закритого типу з додатковими ємностями. Горизонтальні ряди коробів п’ятигранної форми встановлені в шаховому порядку. Нижній ряд коробів верхніх камер і три нижніх ряди коробів нижніх камер омиваються холодним повітрям для охолодження зерна. У нижній частині шахт знаходяться розвантажувальні пристрої. Кожний розвантажувальний пристрій має лоткову коробку з вісьмома виходами і рухливу каретку з вісьмома площадками. Привід кареток від електродвигуна АО2-21-4. Бічні стінки камер для теплоізоляції обшиті дошками з азбестовими прокладками. Дифузори подачі теплоносія подають його в замкнутий простір між шахтами. Дифузори відпрацьованого теплоносія, розташовані з протилежної сторони, - загальні для сушильних і охолоджувальних частин. Вентилятор кожної шахти Ц9-57 №8 виконання 1, середнього тиску. Привід вентиляторів від електродвигунів АО2-71-6 потужністю 17 кВт при 1000 хв-1 кожний. Дросельні клапани для регулювання витрати повітря і теплоносія розташовані на прямих ділянках нижніх і верхніх повітропроводів відповідно.

Робочий об’єм сушарки 11,88 м3, утому числі сушильної частини камер 6,43 м3, охолоджувальної частини 3,15 м3, над сушильних бункерів 1,8 м3.

Стаціонарна шахтна зерносушарка використовується в технологічних лініях очисно-сушильних комплексів для сушіння насіннєвого, продовольчого і фуражного зерна зернових і круп’яних культур.

Основні вузли зерносушарки: топка (рис. 2.2), дві паралельно розташовані сушильні камери (шахти).

Підготування шахтних сушарок до роботи і їхнє регулювання. При підготовці до роботи проводять обкатування на холостому ходу. При цьому перевіряють роботу топки, усіх вентиляторів із закритими і відкритими дросельними заслінками розвантажувальних пристроїв і інших механізмів. Потім, не включаючи топку завантажують сушарку вологим матеріалом. Вихідне зерно направляють знову в норії вологого зерна. Дросельні заслінки відкривають поступово до повного відкриття. Протягом 30 хвилин сушарку обкатують під навантаженням, потім, усунувши виявлені неполадки, пускають у роботу.

Пуск сушарок і регулювання процесу сушіння. Розпал топок в основному проводиться так само, як і в барабанних сушарках.

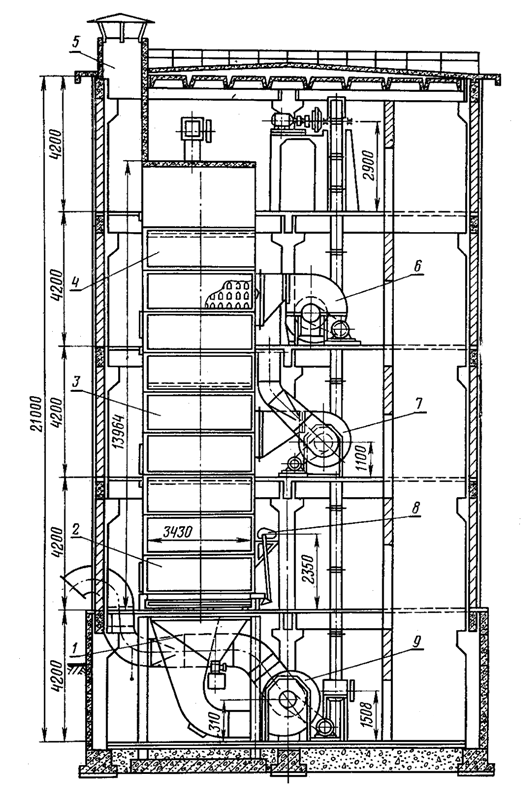

Зерносушарка ДСП-32. Зерносушарка застосовується на хлібоприймальних підприємствах і встановлюють на поточних лініях для приймання, очищення, сушіння та відвантаження зерна, а також безпосередньо біля елеваторів і складів. Зерносушарка ДСП-32 найпоширеніша в нашій країні завдяки компактності, надійності, низькій вартості, можливості сушіння всіх зернових культур. Зерносушарка є установкою з двоступінчастим режимом сушіння і складається з двох паралельно працюючих шахт (рис.2.2) заввишки 11 571 м. Кожна шахта має сім секцій і по висоті поділяється на три зони: перша зона сушіння ( заввишки 4950 мм) розташована у верхній частині шахти, друга (заввишки 2850 мм) – у середній, а третя (зона охолодження) – в нижній частині шахти. Висота секції становить 1650 мм. У кожній секції є вісім рядів коробів по 16 шт. у кожному ряду.

Кожна із шахт зібрана з 11 залізобетонних панелей з товщиною стінок 70 мм і висотою 1028 мм. В панелі по п’ять рядів коробів. В першій зоні сушіння 23 ряди коробів, у тому числі 11 рядів підвідних коробів; у другій зоні 14 рядів коробів, в тому числі шість рядів підвідних; в зоні охолодження 18 рядів коробів. У тому числі дев’ять рядів підвідних.

Агент сушіння та повітря подаються у напірно-розподільні камери зон сушіння та охолодження вентиляторами. Напірно-розподільну камеру, розташовану між шахтами, поділено горизонтальними перегородками на три частини, що утворюють дві зони сушіння та охолодження зерна.

Сушильні й охолоджувальні секції містять підвідні та відвідні короби, виготовлені з оцинкованої сталі й покриті всередині антикорозійним лаком.

Поперечний переріз коробів і схема їх взаємного розташування наведена на рис. 2.3.

Топка зерносушарки ДСП-32 рпацює на рідкому паливі. В передтопковому відділенні змонтовані паливопривід з апаратурою для подачі палива в форсунку, вентилятор високого тиску для подачі повітря і пульт управління. Сушарка обладнана пультом для дистанційного керування приводами і автоматичного регулювання процесу спалювання палива, а також для регулювання температури агенту сушіння. Випуск зерна із сушарки регулюють автоматом КЭП-12У.

Під кожною шахтою встановлюють випускний механізм періодичної дії та підсушувальний бункер. З останнього зерно подається на конвеєр і далі спрямовується в норію та склад або на елеватор.

Рис. 2.2. Загальний вид зерносушарки ДСП-32

1 – підсушильний бункер; 2 – зона охолодження; 3 – друга зона сушіння; 4 – перша зона сушіння; 5 – відведення відпрацьованого агента сушіння; 6 – вентилятор першої зони сушіння; 7 – вентилятор другої зони сушіння; 8 – редуктор; 9 – вентилятор зони охолодження.

Рис. 2.3. Розміщення повітророзподільних коробів у зерносушарках типу ДСП.

Розглянемо технологічну схему зерносушарки (рис. 2.4.) на прикладі ДСП-32от (зерносушарки відкритого типу).

Рис. 2.4. Технологічна схема зерносушарки ДСП-32от.

1, 3 – самопливна труба; 2 – норія; 4 – надсушильний бункер; 5, 6 – надсушильні шахти; 7, 8 – вентилятори; 9 – охолоджувальна шахта; 10 - топка; 11 – випускний механізм; 12 – вентилятор; 13 – норія; 14 – напірно-розподільча камера; 15 – друга зона сушіння; 16 – перша зона сушіння.

Сире зерно по самопливній трубі 1 надходить в норію 2, а потім по самопливній трубі 3 подається в надсушильний бункер 4 і далі рівномірно розподіляється надсушильними шахтами 5, 6 (відповідно першої та другої зон сушіння), а також охолоджувальною шахтою 9. Випуск зерна із шахт здійснюється випускним механізмом 11 періодичної дії. Сухе охолоджене зерно із зерносушарки спрямовується до елеватора або складу конвеєром і норією 13.

Агент сушіння із топки 10 вентиляторами 7 і 8 подається у напірно-розподільні камери першої 16 та другої 15 зон сушіння зерна. Атмосферне повітря вентилятор 12 нагнітає у напірно-розподільчу камеру 14 охолоджувальної шахти 9.