ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 1691

Скачиваний: 1

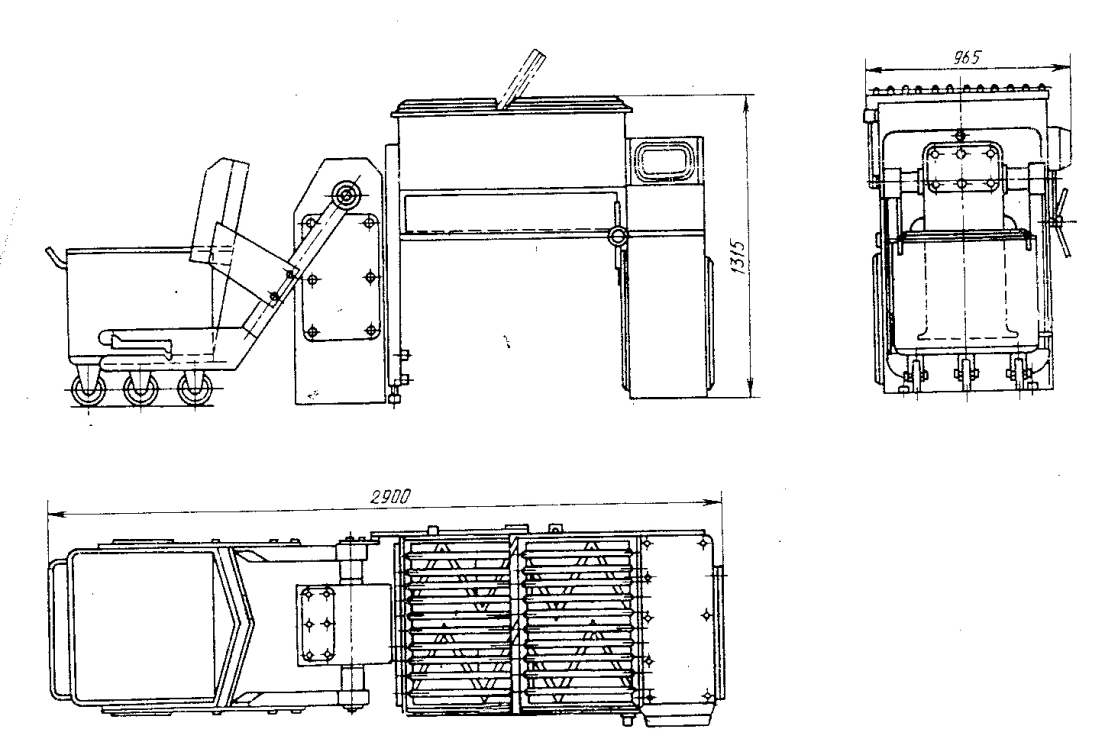

Фаршмішалка Л5-ФМ2-У-335. Призначена для перемішування до необхідної консистенції м’ясного фаршу з усіма компонентами згідно рецептури і технологічного процесу виготовлення ковбасних виробів, м’яса в шматках масою не більше 0,5кг з сіллю, а також інших харчових продуктів. Складається зі станини, місильного корита, приводу шнеків, механізму завантаження, правої і лівої кришок, шиберного пристрою та електрообладнання (рис. 10.6.)

Рис. 10.6. Схема фаршмішалки Л5-ФМ2-У-335

Перемішування фаршу проводиться місильними шнеками в кориті, закритому двома решітчастими кришками. Для ретельного перемішування компонентів шнеки обертаються у взаємно протилежних напрямках з різною швидкістю. Завантажується фарш в корито завантажувальним пристроєм, вивантажується – місильними шнеками через люки, які розташовані в низу корита і відчиняються вручну обертанням маховика за годинною стрілкою.

Вимоги безпеки при експлуатації обладнання для перемішування:

-

Особи, що допущені до роботи, повинні бути, ознайомлені з її будовою, знати правила технічного обслуговування і експлуатації та пройти інструктаж з техніки безпеки;

-

Перед пуском мішалок необхідно впевнитись, що нема загрози обслуговуючому персоналу;

-

Приводи виконавчих органів (лопатей, шнеків) і перевертання корита повинні мати надійне захисне огородження. Фаршмішалки з перевертальним коритом повинні мати пристрій, що надійно фіксує його в любому положенні. У фаршмішалок з торцевим вивантажуванням на люках для вивантажування фаршу передбачаються решітки, які зблоковані з пусковим пристроєм і виключають можливість попадання в зону обертання шнеків рук робітників. Кришки на люках повинні мати ущільнюючі резинові прокладки і піджиматися до стінки спеціальною ручкою. Вивантажувати фарш із корита фаршмішалки слід тільки під час обертання лопатей при вертикальному положенні корита і закритій решітчастій кришці, залишаючи зазор між коритом і решіткою для вільного проходження фаршу;

-

Категорично забороняється відкривати кришку корита при наявності напруги на машині під час санітарної обробки;

-

Забороняється відкривати запобіжну решітку, просуваючи через неї руки, вивантажувати вручну фарш до повної зупинки лопатей фаршмішалки. Також забороняється завантажувати і добавляти сировину в фаршмішалку під час обертання лопатей. Змінювати напрямок обертання лопатей можна тільки після повної її зупинки. Оператор не має право залишати без нагляду включену машину;

-

Зміст роботи

-

Вивчити теоретичне обґрунтування і зробити короткі записи.

-

Скласти конструктивно-технологічні схеми машин по технічній документації.

-

Перелічити основні правила експлуатації, технологічного обладнання.

-

Визначити вимоги до монтажу, експлуатації, санітарної обробки кожної машини.

-

Зробити висновки.

-

Оформлення звіту

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література

-

Корнюшенко Л. М. Оборудование для производства колбасных изделий. Справочник .М.: «Колос», 1993. – 352 с.

-

Технологическое оборудование мясокомбинатов. Под ред. С. А. Бредихина – М.: «Колос», 1997. – 453 с.

-

Чурсінов Ю. О., Черненко Л. І. Методичні вказівки до виконання лабораторно-практичних робіт з дисципліни «Машини з переробки м’яса і м’ясних продуктів». – Дніпропетровськ, 2004. – 23 с.

Лабораторна робота №11

Тема: Обладнання для виробництва макаронних виробів

-

Мета роботи:

-

Вивчити конструкції, принцип роботи технологічного устаткування макаронного виробництва

-

Ознайомитися з особливостями процесів виробництва макаронних виробів,

-

Виконати за окремим завданням розрахунки вузлів макаронного пресу.

В результаті вивчення даної роботи студент повинен:

знати:

а) призначення, будову, принцип дії макаронних пресів;

б) технологічний процес виробництва макаронних виробів;

в) основні правила експлуатації технологічного обладнання;

г) технічні характеристики обладнання.

вміти:

д) розраховувати основні робочі вузли макаронного пресу;

е) виконувати вибір матриць для різних видів макаронних виробів.

-

Самостійна підготовка до заняття

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

-

Питання для самоперевірки:

1. Призначення макаронного пресу?

2. З яких основних робочих вузлів складається макаронний прес?

3. Як відбувається дозування і замішування тіста?

4. Будова нагнітального пристрою?

5. Призначення та основні елементи пресувальної головки?

6. Конструкція отвору матриці?

4. Матеріальне забезпечення:

Технологічна схема комплексного процесу, каталог технологічного устаткування, схеми і технічні описи,

5. Теоретичне обґрунтування

Існує три способи формування макаронних виробів: пресування, штампування та різання.

У нашій країні найпоширеніший спосіб – пресування, менш поширений – штампування, а різання використовують тільки в системі громадського харчування. В інших країнах спосіб різання застосовують для виробництва локшини. Однак стрічка тіста, так само як і під час виробництва штампованих виробів, формується на пресах. Така стрічка щільніша, а вироби з неї міцніші і мають кращий вигляд.

Отже, у виробництві всіх видів макаронних виробів застосовують спосіб пресування.

Макаронні преси класифікують на преси періодичної і неперервної дії. До пресів періодичної дії належать гідравлічні, з поршневим нагнітанням або гвинтові преси, а до пресів неперервної дії – пресові агрегати зі шнековим або валковим нагнітанням тіста. Нині найпоширеніші пресові агрегати зі шнековим нагнітанням тіста, тому що при великому тиску пресування (до 13 МПа) вони забезпечують повну механізацію і неперервність процесу. Преси з поршневим нагнітанням тіста уже не застосовують.

Залежно від будови тістомісильних машин пресові агрегати поділяють на одно-, дво-, три- і чотирикутні; за кількістю шнеків – на одно-, дво-, три- і чотири шнекові; за кутом нахилу шнеків на горизонтальні, вертикальні і похилі. Нині застосовують переважно горизонтальні, рідше – похилі шнеки пресі.

За методом вакуумування преси поділяють на преси без вакуумування, з вакуумуванням у процесі замішування і з вакуумуванням у процесі пресування тіста. Найбільшого поширення набули преси з вакуумуванням у процесі замішування, меншого – з вакуумуванням у процесі пресування тіста. Преси без вакуумування уже не застосовують.

Принцип дії пресового агрегату. Схему сучасного пресового агрегату наведено на рис. 11.1 та рис. 11.2. Борошно та рідкі компоненти (вода або емульсія) дозатором 1 (рис. 11.2) подаються в лопатеву тістомісильну машину 2, де замішується тісто, яке шнеком 3 по пресувальному циліндру 4 з охолоджуючою сорочкою 5 подається в пресувальну головку 6. Далі тісто випрасовується крізь отвори матриці 7 у вигляді пасм макаронних виробів, які відрізаються ножем різального механізму 8 і для запобігання злипанню обдуваються повітрям з обдувача 10. Щоб забезпечити велику щільність тіста, воно вакуумується в процесі пресування (або в процесі замішування) за допомогою вакууум-клапана 14, з’єднаного з вакуум-насосом 9. Тиск у пресувальній головці вимірюється манометром 12, трубка якого наповнюється харчовим солідолом або твердим жиром. Заміна матриць виконується механізмом заміни матриці 15. Привод механізмів пресу виконується за допомогою приводного (приводних) механізму 13.

Рис. 11.1 Схема шнекового макаронного преса ЛПЛ-2М

1 – тістовимішувач; 2 – дозатор води; 3 – редуктор з електродвигуном приводу дозаторів; 4 – дозатор борошна; 5 – пресуючи головка з матрицетримачем; 6 – ріжучий механізм з приводом; 7 – пристрій для обдувши; 8 – пресуючий корпус із шнеком та перепускним каналом; 9 – рама преса; 10 – редуктор привода преса.

Рис. 11.2. Технологічна схема пресового агрегату

1 – дозатор борошна і рідких компонентів; 2 – тістозмішувач; 3 – нагнітальний шнек; 4 – з’єднувальні муфти; 5 – охолоджувальна сорочка; 6 – пресувальна головка; 7 – матриця; 8 – різальний механізм; 9 – вакуум-насос; 10 – обдувач; 11 – вентилятор; 12 – манометр; 13 – приводний механізм; 14 – вакуум-клапан; 15 – механізм заміни матриць.

Дозатори і машини для замісу тіста. Для дозування борошна і рідких компонентів у сучасних пресах використовують комбіновані або окремі дозатори. Борошно дозують шнековими, роторними або вібраційними дозувальними робочими органами, а рідкі компоненти (воду емульсію та ін.) – черпаковими або роторними. Використовують також комбіновані дозатори (рис. 11.3а ) з черпаковим робочим органом 1 для дозування рідких компонентів і шнековим 2 – для дозування борошна, які приводяться в переривчастий обертальний рух храповим механізмом від черв’ячної передачі 3. частоту обертання шнека 2 і черпакового колеса 1 регулюють зміною кута зчеплення собачок і храповим колесом, а продуктивність дозування рідких компонентів – зміною глибини занурення черпакового колеса за рахунок зміни рівня рідини в бачку дозатора.

а) б)

в) г)

Рис. 11.3. Схеми тістомісильних машин преса: а – однокамерної; б – двокамерної; в – трикамерної; г – чотирикамерної; 1 – черпакове колесо; 2 – дозувальний шнек; 3 – приводний механізм дозатора; 4 – корито тістомісильної машини; 5 – кришка корита; 6 – важелі блокування; 7 – кулачкова муфта; 8 – ножі для зачищення стінок корита; 9 – лопаті (стержні) місильного ротора; 10 – вал місильного ротора; 11 – засувка; 12 – дозатор борошна і води; 13 – камера попереднього змішування; 15 – шлюзовий затвор; 16 – вакуумна місильна камера; 17 – пресуючий шнек; 18 – повітряний фільтр; 19 – вакууметр.

Для замісу тіста використовуються лопатеві одно- , дво-, три-, і чотирикамерні (рис. 11.3 а, б, в, г) тістомісильні машини з Т-подібними або прямими лопатками.

В однокамерну тістомісильну машину (рис.11.3 а) борошно і вода подаються з дозаторів 1 і 2, де в кориті 4 із нержавіючої сталі за допомогою Т-подібних лопаток і стержнів 9, закріплених на обертовому валу 10, замішується тісто. Осьове переміщення тіста відбувається Т-подібними лопатками, нахиленими звичайно під кутом π/4 радіан до осі обертання вала 10. Торцеві стінки корита зачищаються ножами 8. Кришка 5 корита 4 пов’язана за допомогою важеля 6 з кулачковою муфтою 7. Коли кришка 5 відкрита, вимикається муфта 7, і лопатевий вал 10 зупиняється, запобігаючи травматизму людини.

У двокамерних тістомісильних машинах тісто замішується послідовно в двох камерах – 13 і 14, розташованих паралельно. Конструкція трикамерної тістомісильної машини дозволяє замішувати тісто в три етапи: попередній заміс із борошна і рідких компонентів, які надходять з дозатора 12, у камері попереднього змішування 13, остаточний заміс у камері остаточного змішування 14 з двома паралельними лопатевими валами і вакуумний заміс тіста у вакуумній камері 16, яка розташована перпендикулярно до камер 13 і 14. Щоб виключити засмоктування зайвого повітря, тісто з камери 14 передається у вакуумну камеру 16 за допомогою шлюзового затвора 15. Повітря з камери 16 видаляється крізь фільтр 18 вакуумним насосом. Глибина вакууму контролюється вакуумметром 19. Після виходу з камери 16 тісто захоплюється пресувальними шнеками 17. Лопатки місильного лопатевого вала камери 16 зорієнтовані так, що забезпечують розподіл тіста на потрібну кількість потоків (за кількістю пресувальних шнеків).

Чотирикамерна тістомісильна машина відрізняється від трикамерної ти, що має не одну а дві камери остаточного замісу 14, в яких тісто замішується послідовно.

Кутова швидкість обертання валів тістомісильних машин коливається в межах 4,0 – 8,5 рад/с. При цьому на перших етапах замішування швидкість більша, а на наступних менша. Це пояснюється тим, що в’язкість тіста і витрати енергії на оброблення наприкінці замісу збільшуються.

Отже, на тістомісильних машинах пресових агрегатів залежно від їх конструкції тісто може замішуватися в один, два або три етапи. У зв’язку з тим, що макаронне тісто має низьку вологість (28-32%), то, на відміну від хлібопекарського, воно виходить із машини у вигляді грудок, крихт або крупинок невеликих розмірів. Остаточно воно формується як суцільна маса в шнекових камерах преса. Для утворення макаронного тіста потрібно у 3-4 рази більше часу, ніж для хлібного. Найраціональніша тривалість замісу 25-35 хв.

Нагнітальні пристрої макаронних пресів. У сучасних пресах тісто в пресувальні головки нагнітається за допомогою шнекових пристроїв. Будову пристрою наведено на рис. 11.4.

Рис. 11.4. Схеми: а – пресувального шнека преса з вакуумуванням тіста у процесі пресування; б – тубуса для прямокутних матриць;

1 – циліндр; 2 – охолоджуюча сорочка; 3 – живильний патрубок; 4 – пресувальний шнек; 5 – роз’єднувальна шайба; 6 – тризахідна ланка шнека; 7 – отвір для приєднання вакуум-клапана; 8 – перепускний канал; 9 – розподільча решітка; 10 – штуцери для підведення і відведення охолоджуючої води; 11, 12 – приєднувальні фланці; 13 – вал редуктора преса; 14 – патрубки з фланцями для тіста; 15 – колектор; 16 – розподільчі трубки; 17 – матрице тримач; 18 – матриці; 19 – розподільчі канали обдувала; 20 – механізм зміни матриць; 21 – манометри; 22 – повітропровід для подачі повітря до розподільчих каналів обдувала; 23 – заглушка;24 – кожух.

Тісто з тістомісильної машини по патрубку 3 подається в циліндр 1 пресувального шнека 4, який завдяки розділювальній шайбі 5 спрямовує його в обвідний канал 8. На виході з каналу тісто розсікається решіткою 9 на окремі струминки позаду місця, де розташований отвір 7 для приєднання вакуум-клапана, крізь який з тіста вакуум-установкою видаляється повітря. Далі шнек спресовує тісто і за допомогою тризахідної насадки 6 подає його в пресувальну головку. Під час стискування підвищується температура тіста, тому в зоні нагрівання циліндр 1 пресувального шнека обладнується охолоджувальною сорочкою 2 з патрубками 10 для підведення і відведення води. Шнек приводиться в обертальний рух від вала редуктора 13, на корпусі якого за допомогою фланця 11 закріплено циліндр 1. Циліндр пресувального шнека з’єднано з пресувальною головкою фланцем 12. такий нагнітальний пристрій мають преси застарілої конструкції (ЛПЛ-1М, ЛПЛ-2М, ЛБМ). У сучасних пресах з вакуумуванням тіста в процесі замішування (ЛПШ-500, ЛПШ-750, ЛПШ-1000) пресувальний пристрій має простішу конструкцію: відсутні шайба 5, канал 8, решітка 9, вакуум-клапан. Це дозволяє підтримувати тиск у пресувальній головці до 12-13 МПа, що забезпечує найкращу якість макаронних виробів. У пресах з розподілю вальною шайбою тиск не перевищує 7,5 МПа і не забезпечує високої якості виробів.

Пресувальні головки. Конструкція і форма пресувальної головки визначаються формою (круглі і прямокутні – тубусні) і розмірами матриці.

Основні елементи пресувальної головки для круглих матриць наведено на рис. 11.5. профіль конічної частини пресувальної головки добирають так, щоб забезпечити найрівномірніше швидкість тіста на виході з усіх отворів матриці.

Конструкцію тубуса наведено на рис. 11.5 б. Головка за допомогою фланців двох горизонтальних патрубків 14 приєднується до двох циліндрів пресувальних шнеків. Тісто, яке проходить крізь горизонтальні патрубки 14 подається в колектор 15 такого самого діаметра, а з нього крізь розподілювальні патрубки 16 – у матрицетримач 17, в який механізмом заміни матриць 20 встановлюються дві прямокутні матриці 18. по боках матрицетримача розташовані розподілю вальні канали обдувала 19, в який по трубі 22 подається повітря. Тубус має також масляну ванну 24 з електропідігрівачами для розігрівання тіста під час пуску преса. Горизонтальні патрубки 14 з правого боку закриваються пробками 23. тиск у тубусі вимірюється манометрами 21.