Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7067

Скачиваний: 85

51

1

2

3

4

5

6

7

Р1

Р2

Р3

Р4

Р5

0,00

0,20

0,40

0,60

0,80

1,00

Коэффициент

синхронизации

Номенклатура

Станки

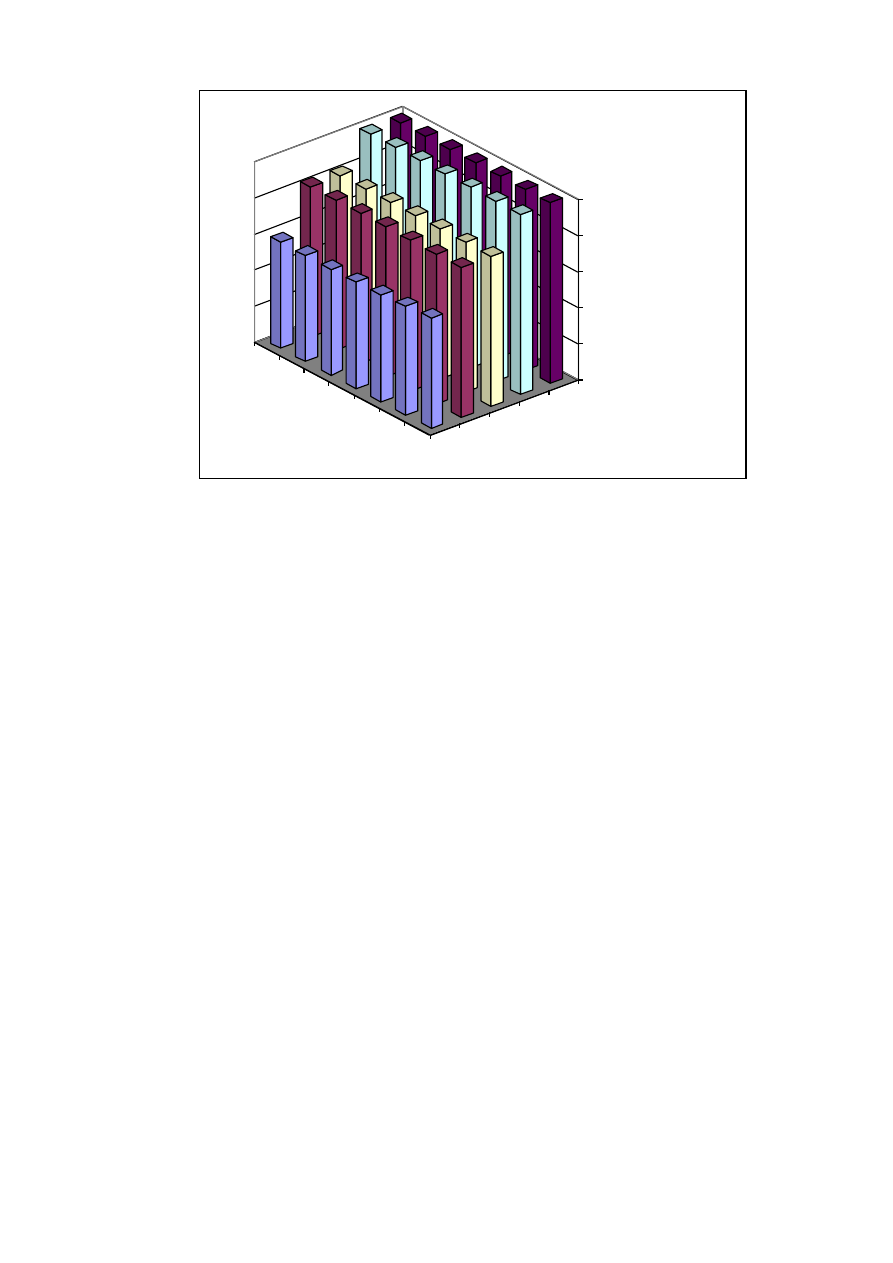

Рис.7. Диаграмма коэффициентов синхронизации на массиве 7 (изделий)

5 (станков)

4. КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ МАССОВОГО

И КРУПНОСЕРИЙНОГО ПРОИЗВОДСТВА

4.1. Технологические автоматические машины

Высокая серийность и ограниченность номенклатуры массового и крупно-

серийного производства определяет предпочтительное применение высокопро-

изводительных автоматических и полуавтоматических машин с жесткой логи-

кой управления.

Автомат – машина, которая неоднократно осуществляет технологический

цикл без участия человека, т. е. автоматически.

Если автомат представляет собой металлорежущий станок, то на нем, как

минимум, автоматически выполняются: 1) ввод заготовок в рабочую зону, их

ориентация, установка и закрепление; 2) обработка; 3) вспомогательные движе-

ния рабочих органов (холостые перемещения суппортов, столов, салазок, бабок

и т. п.); 4) снятие обработанных изделий и 5) удаление отходов (стружки) из зо-

ны обработки.

Человек осуществляет наладку автомата, заполнение заготовками и мате-

риалами загрузочных устройств, периодический контроль обработки, под-

наладку, а также смену инструмента.

На автоматах отдельных типов контроль обработки, подналадка, а также

смена инструмента могут также выполняться автоматически.

52

Полуавтомат отличается от автомата тем, что он автоматически выполня-

ет только один рабочий цикл и для его повторения требуется вмешательство

рабочего. Например, металлорежущие полуавтоматы не имеют автоматической

загрузки и рабочий должен в каждом цикле снимать детали и устанавливать за-

готовки вручную.

4.2. Движение предметов и инструмента в технологической машине

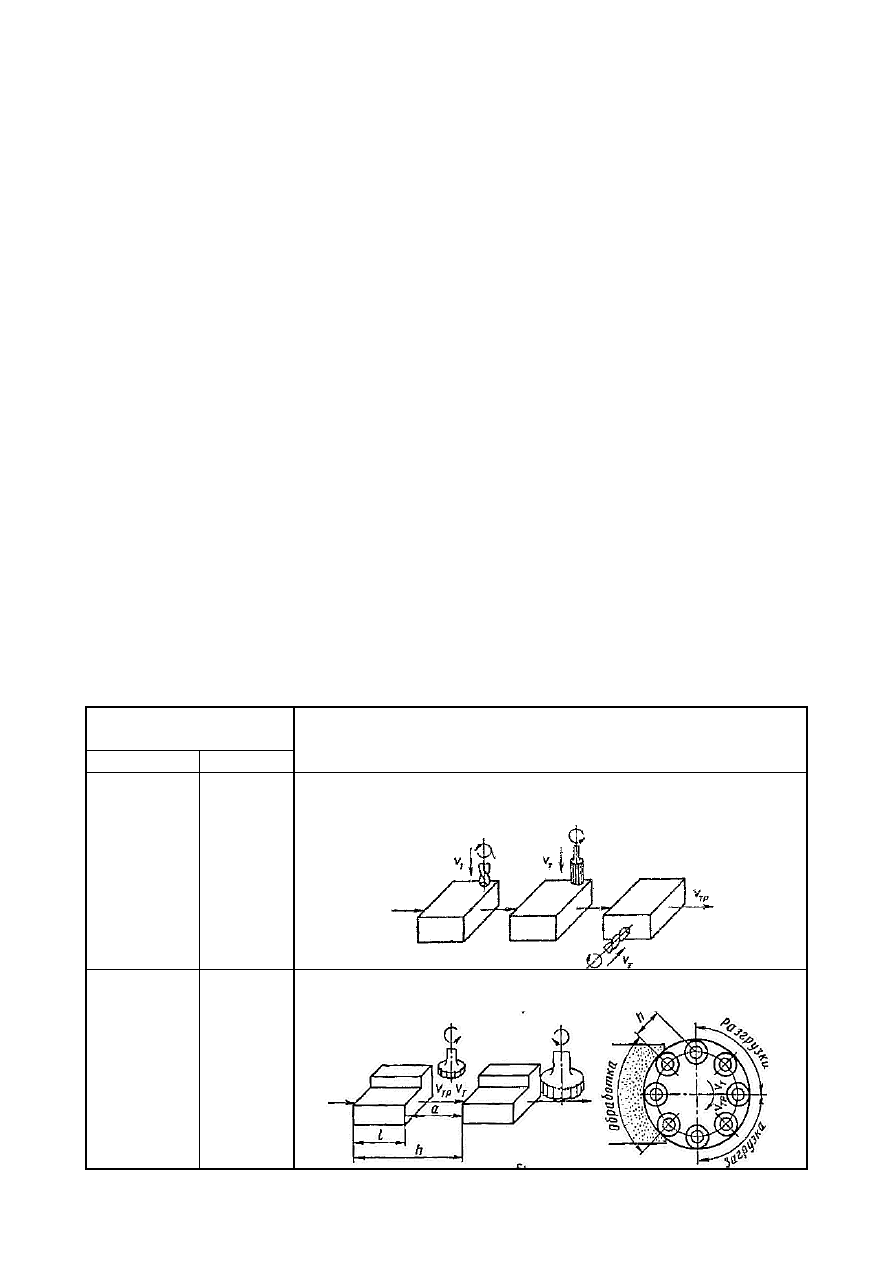

По характеру движения предметов и инструмента различают технологиче-

ские машины дискретного, непрерывного и квазинепрерывного действия, кото-

рые относят к трем классам (табл. 14) [10].

I класс – машины дискретного действия, которые требуют остановки изде-

лия на рабочей позиции на период выполнения рабочего процесса (обычные то-

карные, сверлильные, фрезерные и другие станки, контрольные и сборочные

автоматы и т. п.);

II класс – машины непрерывного действия, в которых орудия труда непо-

движны, а предмет труда безостановочно движется (бесцентровошлифовальные

станки при шлифовании на проход, станки или приспособления для непрерыв-

ного фрезерования, некоторые типы контрольных и сборочных автоматов и т.

п.);

III класс – машины непрерывного действия, в которых перемещается как

предмет труда, так и орудие труда, т. е. изделие и инструмент; в дальнейшем

мы их будем называть квазинепрерывными.

Таблица 14

Классификация технологических машин по характеру движения [10]

Транспортное

движение

Характер основных движений и класс машин

Инструмент

Деталь

Нет

Нет

Дискретные

Нет

Есть

Непрерывные

53

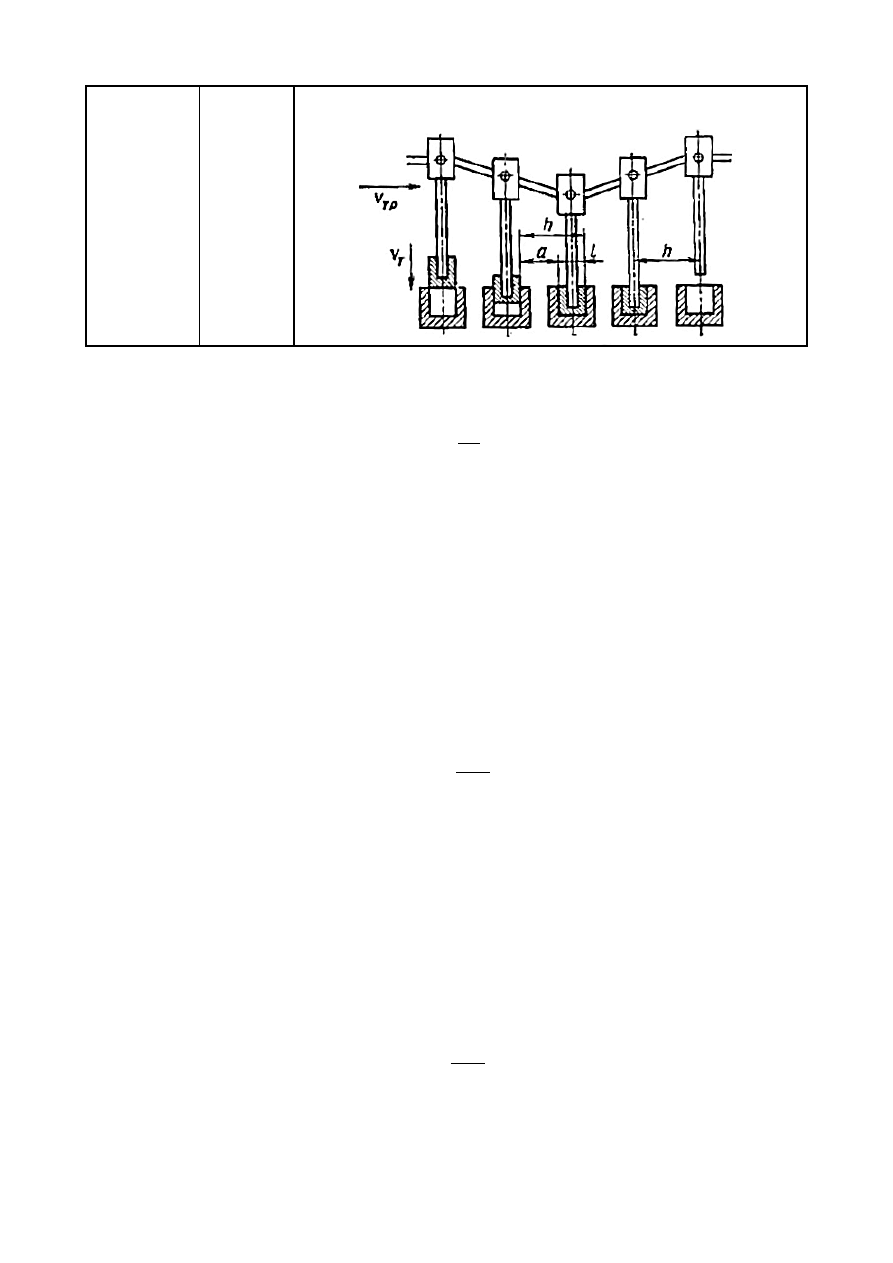

Есть

Есть

Квазинепрерывные

Производительность машины I класса определяется формулой:

Ц

1

Т

Q

. (49)

Тр

о

З

Х

Р

Ц

t

t

t

t

t

Т

, (50)

где t

Р

– время рабочих ходов; t

Х

– время холостых ходов (возврат инструмента);

t

З

– время фиксации и зажима; t

О

– время освобождения; t

Тр

– время транспор-

тирования.

Производительность машины I класса ограничивается временем техноло-

гического цикла и может быть увеличена либо за счет его уменьшения, либо за

счет увеличения числа рабочих позиций.

Производительность машины II класса определяется формулой:

a

l

V

Q

T

, (51)

где V

Т

— скорость технологического движения подачи;

l — размер детали, измеренный в направлении движения;

a — расстояние между двумя изделиями.

Производительность машин II класса не ограничивается временем техно-

логического цикла, а зависит лишь от скорости подачи, совпадающей со скоро-

стью транспортирования, размера изделия и конструктивного размера а. В ма-

шинах II класса составляющие штучного времени перекрываются, следователь-

но, производительность этих машин значительно выше.

Производительность машин III класса определяется по формуле:

a

l

V

Q

Tр

, (52)

где V

Тр

— скорость транспортного движения.

В машинах III класса скорости транспортного и технологического движе-

ния независимы друг от друга, поэтому производительность теоретически мо-

54

жет быть сколь угодно высокой. Но технологические скорости определяют раз-

меры лини, так как технологический путь должен иметь длину, достаточную

для выполнения всей обработки, а это может сделать машину весьма громозд-

кой.

Рассматривая типы машин по признаку непрерывности процесса, не следу-

ет упускать из вида точность обработки, что особенно важно для металлоре-

жущего оборудования. К ним предъявляются особые требования по жесткости,

отсутствию вибраций и т. п. Эти требования не могут быть выдержаны, если

инструментальный узел и изделие находятся в движении. Значит, машины III

класса могут применяться для выполнения процессов, к которым не предъяв-

ляются высокие требования к точности обработки.

Большую точность обеспечивают машины II класса, т. е. машины непре-

рывного действия с неподвижным инструментом, так как при сохранении весь-

ма прогрессивного принципа непрерывности и сравнительно высокой произво-

дительности они имеют неподвижный инструмент, а значит, могут давать вы-

сокую точность обработки.

Наивысшую точность и качество поверхностей дают машины дискретного

действия.

4.3. Автоматические линии, их структура и компоновка

Автоматическая линия – система автоматически управляемых машин, ме-

ханизмов, вспомогательного и подъемно-транспортного оборудования, которая

в определенной последовательности и с определенным тактом производит про-

дукцию.

Основной признак АЛ – технологические и транспортные движения про-

изводятся силами неживой природы без участия человека. Участие человека в

выполнении отдельных операций характеризуется степенью автоматизации

процесса, и в этом случае линия считается автоматизированной.

В зависимости от назначения, степени автоматизации и условий работы

линии имеют различную структуру и конструктивное исполнение.

По типу встроенных в линию станков различают: линии станков общего

назначения, линии агрегатных станков, линии специальных станков, комбини-

рованные и роторные.

По расположению оборудования АЛ бывают замкнутые и незамкнутые.

Замкнутые линии характеризуются общим местом загрузки заготовок и выгруз-

ки изделий. В незамкнутых линиях эти места разнесены.

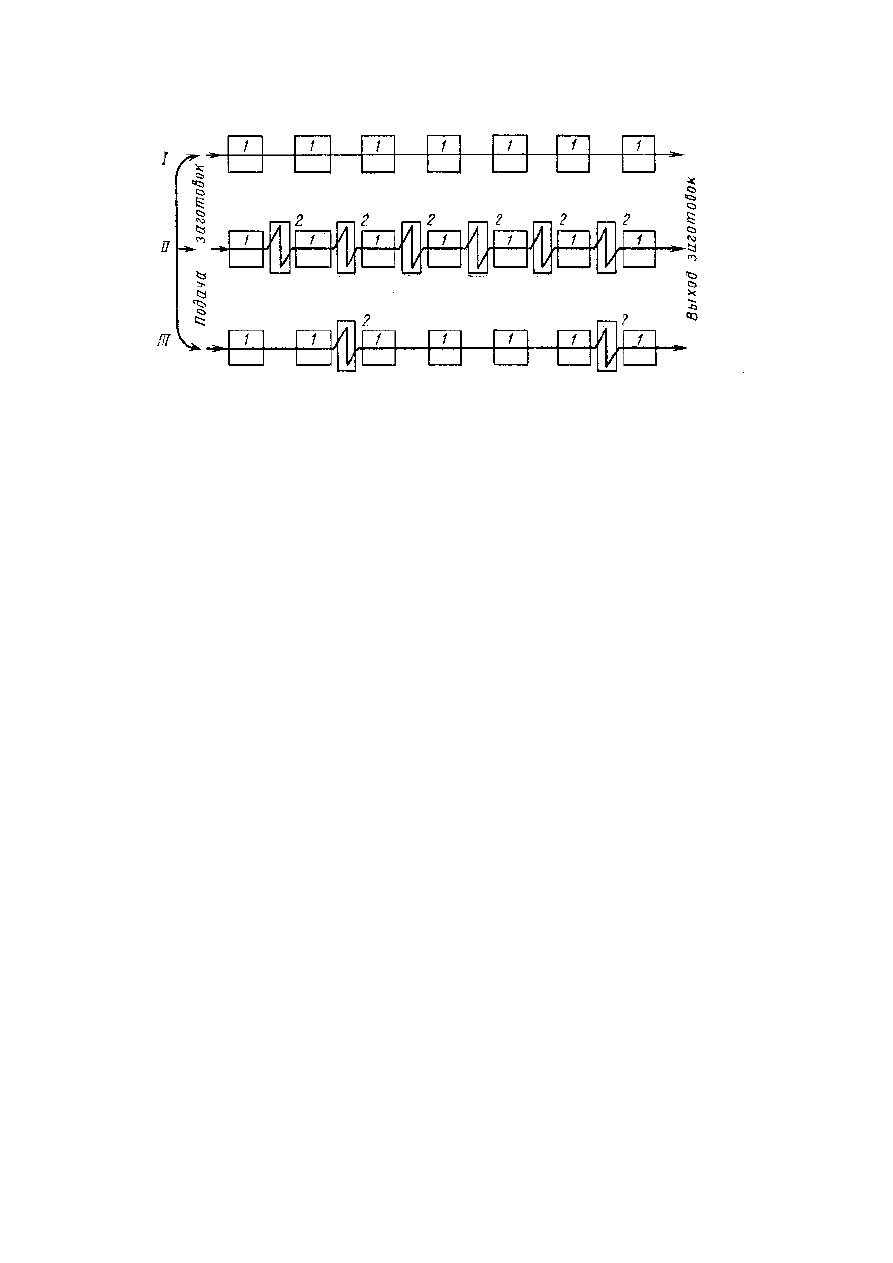

Поток предметов в АЛ организуется в трех основных вариантах:

1) жесткая подача предметов – станки сблокированы транспортной системой, и

сбой одного станка или системы приводит к простою всей линии;

2) гибкая подача предметов – станки соединены с транспортной системой через

накопители, которые при сбоях отдельных станков или системы поставляют

предметы работающим станкам;

3) комбинированная подача предметов – станки сблокированы транспортной

системой в небольшие группы, а между группами установлены накопители,

55

которые питают линию при сбое станков или системы в отдельных группах.

Рис.8. Компоновка автоматических линий [10]

Количество и объем накопителей определяется из условия бесперебойной

работы линии - накопители должны обеспечить устранение сбоя оборудования

без остановки линии. Необходимое время работы накопителя без подзагрузки

определяется по ремонтным нормам или хронометражем ремонтных операций.

Конфигурация линий может быть любой и определяется планом производ-

ственных помещений, принципом доступности мест обслуживания, пожарной

безопасностью, эргономическими и санитарно-техническими нормами.

Обработка деталей в АЛ может быть последовательной, параллельной и

последовательно-параллельной. Участки параллельных потоков позволяют со-

кратить время отдельных длительных операций.

4.4. Транспортировка и ориентация предметов

в автоматических линиях

Перемещение предметов в АЛ производится механизмами, которые отно-

сятся к следующим группам: магазины, бункеры - ориентаторы, транспортеры.

Внедрение устройств каждой группы определяет этапы автоматизации

технологических линий.

1 этап автоматизации – применение магазинных загрузочных устройств с

ручной ориентацией предметов.

Магазин – устройство для ручной ориентации предметов, их хранения и

подачи в позицию предоперационного базирования. Основные узлы магазина –

накопитель и питатель.

Накопитель – предназначен для хранения и подачи к питателю предвари-

тельно ориентированных предметов. Накопители выполняют в виде: лотков,

кассет, столов, решеток, цепей, каруселей, винтов, спиралей и т.п. Предметы в

магазинах ориентируют ручной укладкой.