Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7064

Скачиваний: 85

41

Время организационного обслуживания - время, затрачиваемое на подготов-

ку рабочего места к началу работы, уборку рабочего места в конце смены, смаз-

ку и уборку оборудования, другие аналогичные действия в конце смены.

В проектных расчетах время обслуживания рабочего места берут в про-

центах от оперативного (или машинного времени). Для времени технического

обслуживания – до 6%, для времени организационного обслуживания – до 8%.

Более точные результаты получают расчетом по нормативам на приемы обслу-

живания или хронометражем.

Время на личные потребности – часть штучного времени, затрачиваемая

человеком на личные потребности и при утомительных работах на дополнитель-

ный отдых. В проектных расчетах это время принимают до 2,5 % от оперативно-

го времени.

В автоматизированном производстве время на личные потребности, как

правило, не нормируется. Их удовлетворение относят за счет части свободного

производственного времени.

3.3. Показатели трудоемкости, станкоемкости и их отношения

Трудоемкость автоматизированной операции определяется выражением:

у

пз

рн

мр

у

пз

р

Т

Т

Т

Т

Т

Т

T

T

(16)

или через относительные показатели:

β)

α

(1

т

ш

d

T

T

. (17)

Станкоемкость автоматизированной операции определяется штучно-

калькуляционным временем:

α)

(1

ш

шк

c

T

Т

T

. (18)

Отношение станкоемкости и трудоемкости называют коэффициентом

многостаночного обслуживания:

β)

α

(1

α

1

т

d

K

S

.

(19)

Коэффициент K

S

показывает расчетное число станков, которые может об-

служить один рабочий на одной маршрутной операции, а величина обратная K

S

– расчетное число рабочих, необходимое для выполнения этой операции:

α

1

β

α

1

1

Р

т

р

d

K

S

.

(20)

Из выражений (17), (19) следует, что рост уровня автоматизации сопро-

вождается снижением трудоемкости и ростом коэффициента многостаночного

обслуживания, но оба показателя могут быть существенно ухудшены завыше-

нием времени управления. Стремясь обеспечить постоянный надзор за дорого-

стоящим оборудованием, предприятия часто завышают время управления, ко-

торое при относительно высокой надежности оборудования и соответствующей

стойкости инструмента превращается в свободное производственное время, что

снижает эффективность автоматизации.

Таким образом, при нормировании автоматизированных операций следует

42

учитывать относительное снижение трудоемкости на величину уровня авто-

матизации d

т

, рационально назначать время управления и использовать сво-

бодное производственное время для организации многостаночного обслужива-

ния.

3.4. Рабочее место и его специализация

Рабочее место – это элементарная структурная единица предприятия, под-

готовленная для выполнения технологических операций, где размещены ис-

полнители работ, обслуживаемое оборудование, а на ограниченное время –

производственная и техническая документация, оснастка, инструмент и пред-

меты труда.

Производственный участок – несколько рабочих мест, размещенных в од-

ном производственном помещении и подготовленных для выполнения сход-

ных, последовательных или однотипных технологических операций.

Оборудование и предметы обработки производственного участка образуют

двумерный массив (матрицу) возможных технологических операций:

sn

sj

s

s

in

ij

i

i

n

j

n

j

ns

O

O

O

O

.

..........

..........

..........

O

O

O

O

..........

..........

..........

O

O

O

O

O

O

O

O

O

2

1

2

1

2

2

22

21

1

1

12

11

, (21)

где n – число наименований изделий (номенклатура); s – число станков; j – но-

мер изделия; i – номер станка.

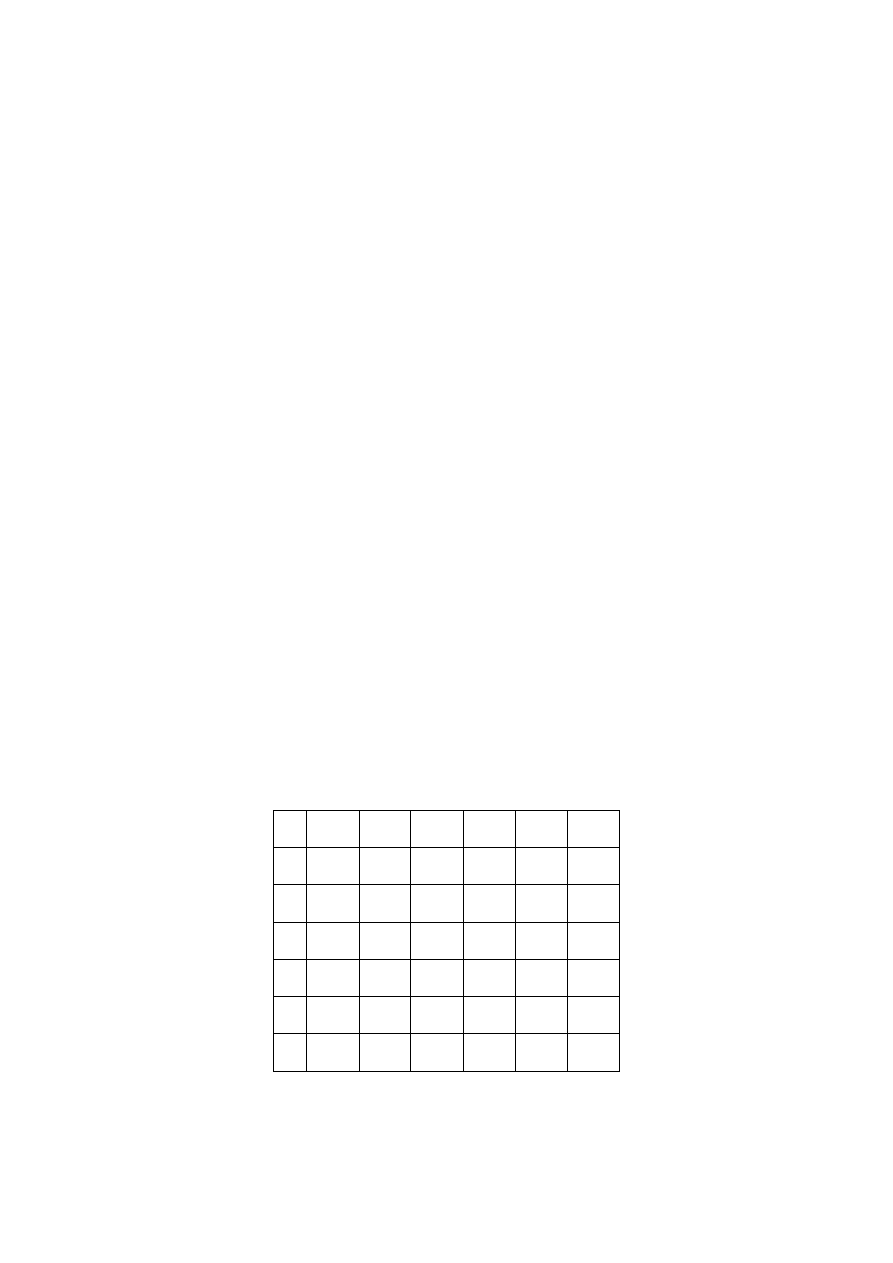

Массив (21) может быть представлен демонстрационной таблицей распре-

деления (номенклатуры) по единицам оборудования (рис.6).

№

1

2

…

j

…

n

1

2

…

i

…

s

Рис.6. Демонстрационная таблица номенклатуры

- оборудование; - изделие; - отсутствие изделия

43

Каждая ячейка таблицы соответствует возможной операции, но не все воз-

можные операции используются в технологическом процессе.

Максимальное число операций, которое можно выполнить на производ-

ственном участке равно числу элементов двумерного массива О

ns

и определяет-

ся номенклатурой и количеством оборудования:

nS

ns

О

. (22)

Уровень специализации – готовности участка – для производства работ ха-

рактеризуется средним коэффициентом закрепления операций, который рас-

считывается для планируемого периода (обычно календарный месяц):

Р

О

K

ЗО

, (23)

где О – число различных операций; Р – число рабочих мест.

Средний коэффициент закрепления операций показывает отношение числа

различных операций к числу занятых рабочих. Он также отражает характер

(монотонность-разнообразие) труда, частоту смены операций и связанную с

этим периодичность обслуживания рабочего места информационными и мате-

риальными ресурсами.

За одним рабочим местом может быть закреплено несколько операций, в

том числе, выполняемых одновременно, и для одной операции может быть

предусмотрено несколько рабочих мест. Таким образом, коэффициент закреп-

ления операций может быть как меньше, так и больше единицы.

3.5. Типы производства

Уровень специализации рабочих мест определяет тип производства:

1) массовое производство – одна операция выполняется одним или не-

сколькими исполнителями, К

зо

< 1;

2) крупносерийное производство – несколько различных ритмично повто-

ряющихся операций выполняются одним исполнителем, 1

К

зо

< 10;

3) среднесерийное производство – определенное планируемое множество

операций выполняется одним исполнителем, 10

К

зо

< 20;

4) мелкосерийное производство – определенное не планируемое множе-

ство операций выполняется одним исполнителем 20

К

зо

40;

5) единичное производство – неопределенное множество неповторяющих-

ся операций выполняется одним исполнителем, К

зо

> 40.

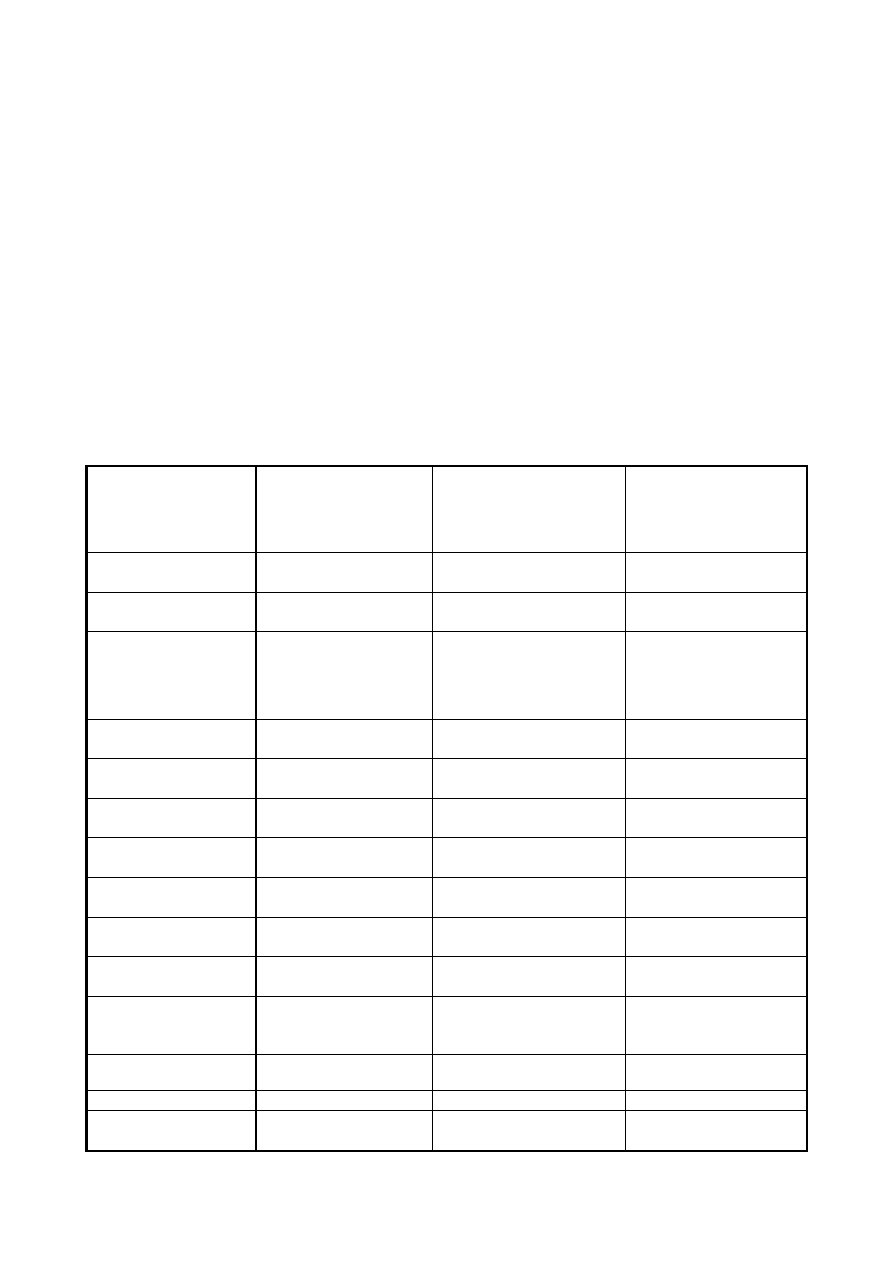

Тип производства – комплексная характеристика технических, организа-

ционных и социально-экономических особенностей производства, обусловлен-

ная специализацией, объемом и постоянством номенклатуры изделий, а также

характером движения материальных и информационных потоков между рабо-

чими местами. Тип производства оказывает решающее влияние на особенности

его оснащения, организации, управления и экономические показатели. Общая

характеристика типов производства приведена в табл. 13.

Рост объема выпуска стимулирует переход от единичного к серийному и

массовому типам производства. Это обуславливает уменьшение доли расходов

44

на оплату персонала и рост доли расходов, связанных с содержанием и

эксплуатацией оборудования. В целом себестоимость изделий с ростом серий-

ности снижается.

Различие себестоимости изделия в различных типах производства опреде-

ляется сложным взаимодействием разнообразных факторов: концентрацией ре-

сурсов, повышением технологичности конструкций, применением групповых

технологических процессов, средств автоматизации, высоким уровнем органи-

зации труда и управления производством

Вместе с тем, соответствующий рост энерговооруженности предприятия и

применение автоматизированных СТО сокращают число рабочих мест для ис-

полнителей низкой квалификации, т. е. имеет место противоположная тенден-

ция – движение от массового к серийному производству.

Таблица 13

Общая характеристика типов производства

Признаки типов

производства

Единичное

Кзо > 40

Мелкосерийное

20

Кзо

40

Среднесерийное

10

Кзо < 20

Крупносерийное

1

Кзо < 10

Массовое

Кзо

1

Номенклатура

Неограниченная

Ограничена сериями

Одно-несколько изделий

Повторяемость

выпуска

Не повторяется

Периодически

повторяется

Постоянно

повторяется

Обрабатывающее

оборудование

Универсальное

Универсальное

Специальное,

переналаживаемое

в широком диапазоне

Специальное,

переналаживаемое

в узком диапазоне

Специальное

Вид управления

оборудованием

Ручное

Гибкое (ЧПУ)

Гибкое (ЧПУ)

Жесткое

(Кинематические цепи)

Транспортное

оборудование

С ручным управлением

С ручным управлением

Транспортные роботы

Конвейеры

Склады

Механизированные

Механизированные

Автоматизированные

Автоматизированные

Уровень

автоматизации

0 … 0.2

0.2 …0.7

0.7 … 1.0

К-т многостаночного

обслуживания

1.25

1.25 … 5

> 5

Расположение

оборудования

Групповое

Групповое и цепное

Цепное

Технологическая до-

кументация

Для узлов

Для деталей

Для операций

Применяемый

инструмент

Преимущественно

универсальный

Универсальный

и специальный

Преимущественно

специальный

Квалификация

персонала

Высокая

Средняя

Высокая у наладчиков

Низкая у операторов

Взаимозаменяемость

Пригонка

Неполная

Полная

Себестоимость

Высокая

Средняя

Низкая

45

С точки зрения социальных условий серийный тип производства следует

считать наиболее оптимальным, так как за каждым рабочим местом закреплено

умеренное число различных операций, выполняемых с нормальной физической

нагрузкой и использованием автоматизированных СТО.

Неизбежное изменение номенклатуры, величины и структуры программы

выпуска, состава и состояния СТО, а также потери рабочего времени персона-

ла требуют постоянного контроля загрузки рабочих мест, оборудования и обес-

печения плановой производительности.

3.6. Расчет коэффициента закрепления операций

В целях текущего контроля и анализа производства используются развер-

нутые соотношения для среднего коэффициента закрепления операций и вхо-

дящие в них показатели, которые также применяют в проектных расчетах и

технических обоснованиях подготовки и модернизации производства.

Действующее производство. В действующем производстве коэффициент

закрепления операций устанавливается для каждого рабочего места по данным

отчетности или наблюдений. В зависимости от числа операций, фактически за-

крепленных за рабочим местом, последние группируют по типам производства.

Преобладающая группа рабочих мест определяет тип производства в целом.

Рабочий проект. Рабочий проект производственного участка должен со-

держать подробные сведения о величине и структуре штучного или штучно-

калькуляционного времени каждой технологической операции, трудоемкости и

станкоемкости изделия. Наличие таких данных позволяет определить необхо-

димое число рабочих мест [17]:

р

вып

1

Р

F

P

T

N

n

j

j

j

, (24)

где N

j

– объем выпуска j- го изделия за планируемый период;

Т

j

– трудоемкость j - го изделия;

Р

вып

– коэффициент выполнения норм времени;

F

p

– действительный фонд времени рабочего в планируемом периоде.

Используя формулы (22) и (24), выражение (23) для среднего коэффициен-

та закрепления операций можно привести к виду:

n

j

j

j

п

T

N

F

P

ns

1

р

вы

ЗО

K

. (25)

Формула (25) позволяет рассчитать коэффициент закрепления операций

через показатели трудоемкости изделий. Соотношение между действительным

коэффициентом закрепления операций и средним характеризует степень до-

стижения целей проектирования.

Аналитические задачи. В аналитических целях средний коэффициент за-

крепления операций удобно представлять через относительные показатели