Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7074

Скачиваний: 85

61

Способ захвата предметов используется для классификации бункерных за-

грузочных устройств: крючковые; штыревые; зубчатые; карманчиковые; с ори-

ентирующей трубой; щелевые (рис. 14 … 16).

Рис.16. Щелевой способ захвата (варианты) [9]

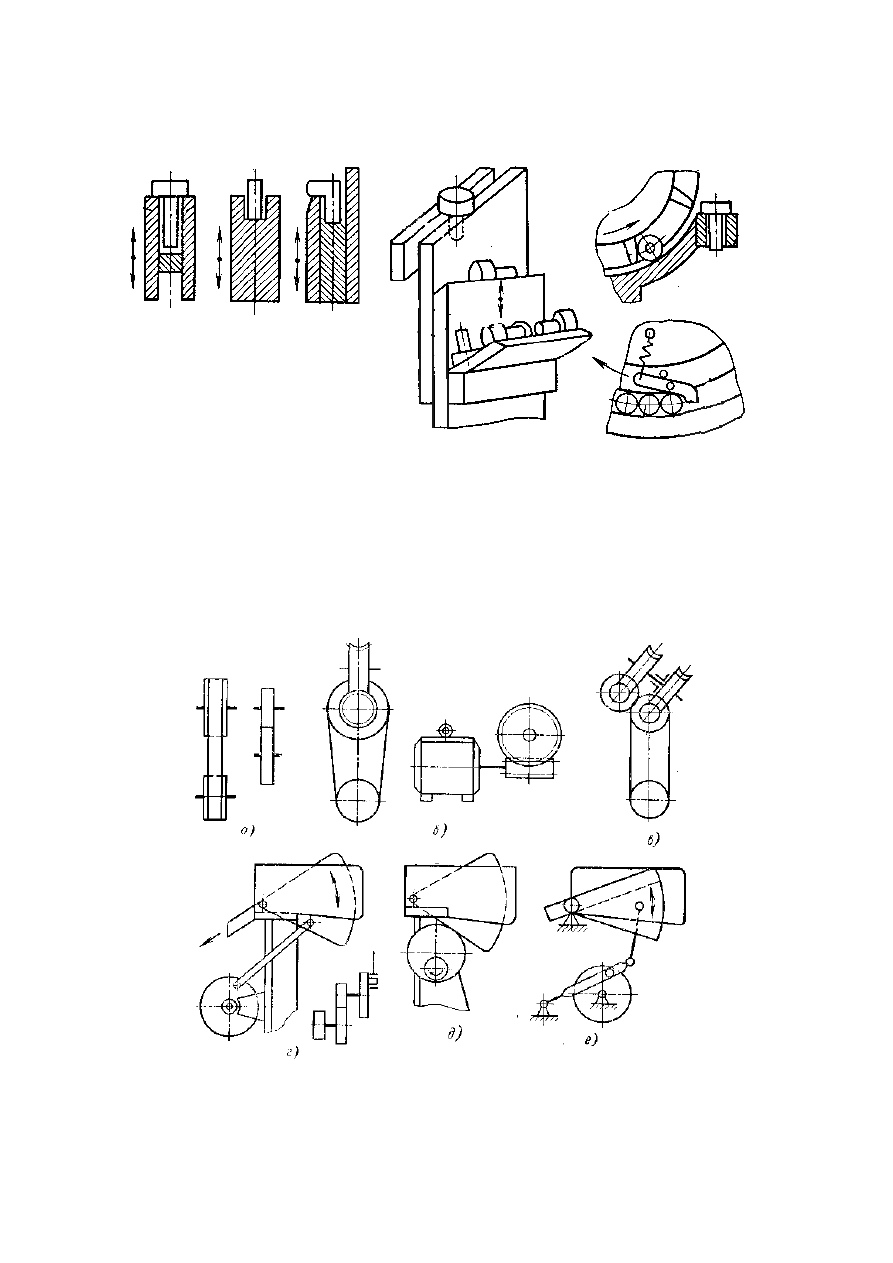

Привод захватных органов производится механическими передачами (рис.

17): фрикционными, зубчатыми, червячными. Посредством кривошипных, ку-

лачковых, кулисных, рычажных и др. механизмов передачи связывают с воро-

шащими звеньями для обеспечения возвратно-поступательного или колеба-

тельного движения.

Рис.17. Приводы ворошащих звеньев [9]

а – фрикционные и зубчатые передачи; б – червячные передачи; в – червячный вибратор,

г – кривошипный вибратор; д – кулачковый вибратор; е – кулисный вибратор

62

Для деталей большей массы, большой серийности или с высокими требо-

ваниями к качеству наружных поверхностей применяют транспортеры, обеспе-

чивающие поштучную доставку предметов в бункеры, лотки магазинов или по-

зиции захвата промышленных роботов. Это позволяет организовать автомати-

ческий производственный процесс и составляет третий этап автоматизации.

3 этап автоматизации – применение транспортеров различного типа.

Ленточные – лента, натянутая на тяговые и опорные ролики.

Пластинчатые – пластины закреплены на цепях, натянутых на приводные

и опорные звездочки.

Цепные – тележки, люльки с деталями или сами детали крепятся к привод-

ной цепи.

Шнековые – вал с прикрепленными к нему винтовыми пластинами враща-

ется в лотке или трубе и перемещает детали, находящиеся между пластинами.

Сскорость перемещения равна V=t n, где t – шаг винтовых пластин, n – частота

вращения шнека.

Винтовые – вращающиеся винты перемещают уложенные между витками

детали;

Инерционные – качающиеся или вибрирующие лотки перемещают нахо-

дящиеся на них детали.

Роликовые – установленные последовательно приводные и промежуточные

ролики перекатывают лежащие на них изделия.

Повышение производительности автоматических линий достигается сов-

мещением операций по времени и концентрацией в пространстве.

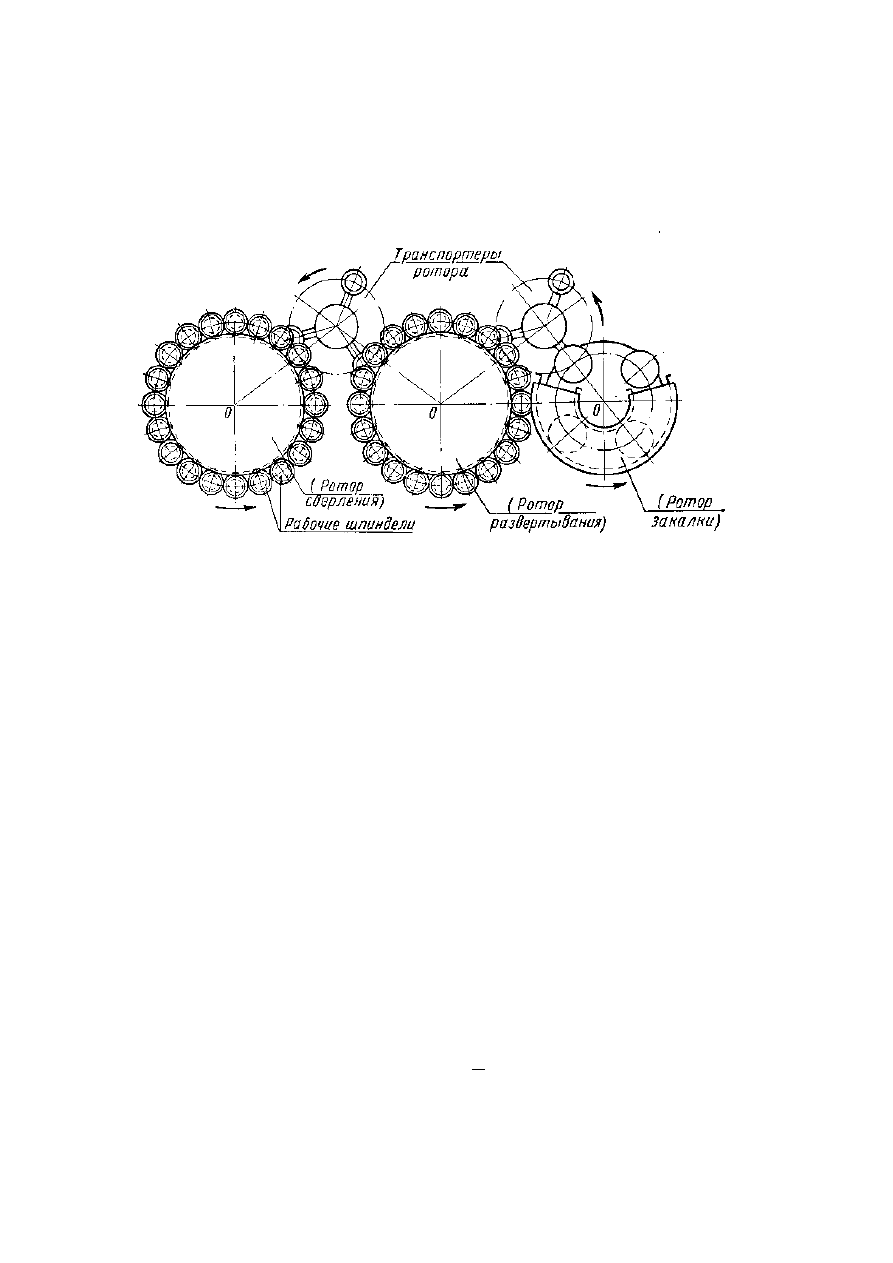

4.5. Роторные линии

Максимальная производительность АЛ достигается при совмещении тех-

нологических и транспортных операций. Этот принцип реализован в роторных

АЛ, созданных коллективом, возглавляемым академиком Львом Николаевичем

Кошкиным.

РЛ особенно эффективны в массовом производстве для обработки деталей

несложной формы и сборки изделий, состоящих из небольшого числа деталей.

РЛ независимо от содержания технологического процесса имеют общую

структуру включающую: приводы, питатели, рабочие роторы, контрольные и

транспортные роторы.

Приводы обеспечивают согласованное вращение роторов, технологические

движения инструментов и предметов, а также передачу деталей с одного ротора

на другой.

РЛ могут быть как жесткими – согласованное вращение роторов, обеспе-

чивающее перегрузку деталей, так и гибкими – с промежуточными бункерами

и накопителями.

Транспортные роторы представляют собой вращающиеся револьверные

головки с захватами для предметов.

Рабочие роторы представляют собой вращающиеся барабаны с закреплен-

ными на них инструментальными блоками. Инструментальные блоки связаны с

63

подвижными толкателями, ролики которых движутся в неподвижных копирах,

задающих движение подачи инструментов и/или предметов. При необходимо-

сти инструментальным блокам сообщается вращение посредством планетарных

механизмов. Рабочие роторы относятся к квазинепрерывным технологическим

машинам (см. выше табл. 14).

Рис.18. Схема роторной линии [10]

Приводы обеспечивают согласованное вращение роторов, технологические

движения инструментов и предметов, а также передачу деталей с одного ротора

на другой. РЛ могут быть как жесткими – согласованное вращение роторов,

обеспечивающее перегрузку деталей, так и гибкими – с промежуточными бун-

керами и накопителями.

Транспортные роторы представляют собой вращающиеся револьверные

головки с захватами для предметов.

Рабочие роторы представляют собой вращающиеся барабаны с закреплен-

ными на них инструментальными блоками. Инструментальные блоки связаны с

подвижными толкателями, ролики которых движутся в неподвижных копирах,

задающих движение подачи инструментов и/или предметов. При необходимо-

сти инструментальным блокам сообщается вращение посредством планетарных

механизмов. Рабочие роторы относятся к квазинепрерывным технологическим

машинам (см. выше табл. 14).

Как правило, рабочие роторы выполняют по одному технологическому пе-

реходу. Это определяет необходимость множества роторов и значительные га-

баритные размеры РЛ.

Время обработки заготовок на роторной линии составляет:

ω

α

Обр

t

, (53)

где

– угол исполнения перехода;

– угловая скорость.

64

Радиус расположения инструментальных блоков выбирают исходя из тре-

буемого профиля копира: на малых радиусах сложно обеспечить необходимые

углы подъема и небольшие скорости подачи без снижения производительности.

Поэтому РЛ имеют большие размеры, что снижает их привлекательность.

Скорость транспортирования и такт работы РЛ не ограничиваются скоро-

стями технологических движений, что позволяет иметь высокую производи-

тельность даже при небольших технологических скоростях. Это благоприятно

сказывается на стойкости инструмента.

РЛ могут быть рентабельны в массовом производстве при обработке дав-

лением, спеканием, прессованием, термической и химико-термической обра-

ботке, а также в сборке, дозировке, расфасовке, упаковке, окраске, клеймении и

т.п..

Недостатки РЛ – большие размеры, низкая универсальность, малая жест-

кость, простое возвратно-поступательное движение инструмента.

4.6. Циклические, рефлекторные и самонастраивающиеся

автоматические машины

С точки зрения уровня автоматизации различают следующие разновидно-

сти автоматических машин:

1. Циклические автоматические машины выполняют жестко заданные про-

граммы технологического цикла без контроля в процессе ее выполнения. Здесь

человек освобождается от функций управления, но за ним остаются функции

контроля, наблюдения, регулирования и программирования цикла.

Циклические автоматические машины были первенцами автоматизации. В

них средства управления ведут процесс по установленной программе, не изме-

няя количественные или качественные характеристики в связи с изменяющи-

мися условиями протекания процесса. Широкое применение такие автоматы

нашли в металлообработке (токарные автоматы, автоматические прессы и т. п).

Подавляющее большинство действующих автоматических линий, в том числе и

роторные линии, также относятся к этому типу машин. В наиболее совершен-

ных циклических автоматах имеется возможность быстро менять программы

(станки с программным управлением), что расширяет область их применения и

позволяет использовать автоматизацию в серийном производстве.

2. Рефлекторные автоматические машины выполняют технологический

цикл в соответствии с заданной оператором постоянной программой. Здесь че-

ловек освобождается не только от функций управления, но и от контроля над

качеством продукции. Рефлекторные машины в металлообрабатывающих про-

изводствах позволяют контролировать обработку изделий с необходимой точ-

ностью путем подачи инструмента в соответствии с его износом. Рефлекторные

автоматы используются также для контроля и сортировки изделий и начинают

находить применение при сборке.

3. Самонастраивающиеся автоматические машины выполняют технологи-

ческие операции в соответствии с текущими параметрами процесса, а человек

65

освобождается полностью или частично и от программирования. Эта наиболее

высокая ступень развития автоматических машин.

5. КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ СЕРИЙНОГО

И МЕЛКОСЕРИЙНОГО ПРОИЗВОДСТВА

5.1. Гибкие производственные системы, их структура и особенности

Начиная с 80-х годов ХХ века, одним из основных направлений автомати-

зации производственных процессов стали гибкие производственные системы

(ГПС). В соответствии с ГОСТ 26228-90, ГПС – "…управляемая средствами

вычислительной техники совокупность технологического оборудования, состо-

ящего из разных сочетаний гибких производственных модулей и (или) гибких

производственных ячеек, автоматизированной системы технологической под-

готовки производства и системы обеспечения функционирования, обладающая

свойством автоматизированной переналадки при изменении программы произ-

водства изделий".

Гибкий производственный модуль (ГПМ) – автоматизированная единица

технологического оборудования с программным управлением, обладающая ав-

тономностью и приспособленная к взаимодействию с другими модулями и си-

стемами управления.

Для работы в составе ГПС могут использоваться модернизированные се-

рийные полуавтоматы, автоматы, станки с ЧПУ или специально разработанные

модели автоматизированного оборудования.

Станки ГПМ, включаемые в состав ГПС, должны обеспечивать высокую

производительность, предельный уровень концентрации и совмещения опера-

ций, а также быть унифицированы по основным узлам, комплектующим изде-

лиям, крепежу, инструменту и режимам эксплуатации.

В станках должны быть предусмотрены: автоматическая смена инструмен-

та, совмещенная по времени с выполнением вспомогательных ходов, отвод

стружки из зоны резания, устройства обдува или обмыва под давлением бази-

рующих поверхностей и мест крепления заготовок. В системах управления

должна быть предусмотрена возможность обмена сигналами с взаимодейству-

ющим оборудованием ГПС и системой диагностики.

Система обеспечения функционирования – совокупность автоматизиро-

ванных систем, обеспечивающих проектирование изделий, технологическую

подготовку их производства, управление гибкой производственной системой с

помощью ЭВМ и автоматическое перемещение предметов производства и тех-

нологической оснастки.

В общем случае в систему обеспечения функционирования ГПС входят все

доступные гибкие СТО (см. табл. 3): автоматизированная транспортно-

складская система (АТСС), автоматизированная система инструментального

обеспечения (АСИО); система автоматизированного контроля (САК); автома-

тизированная система удаления отходов (АСУО); автоматизированная система

управления технологическими процессами (АСУ ТП); автоматизированная си-