Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7062

Скачиваний: 85

36

Более детально процесс проектирования технологических процессов изло-

жен в работе [11].

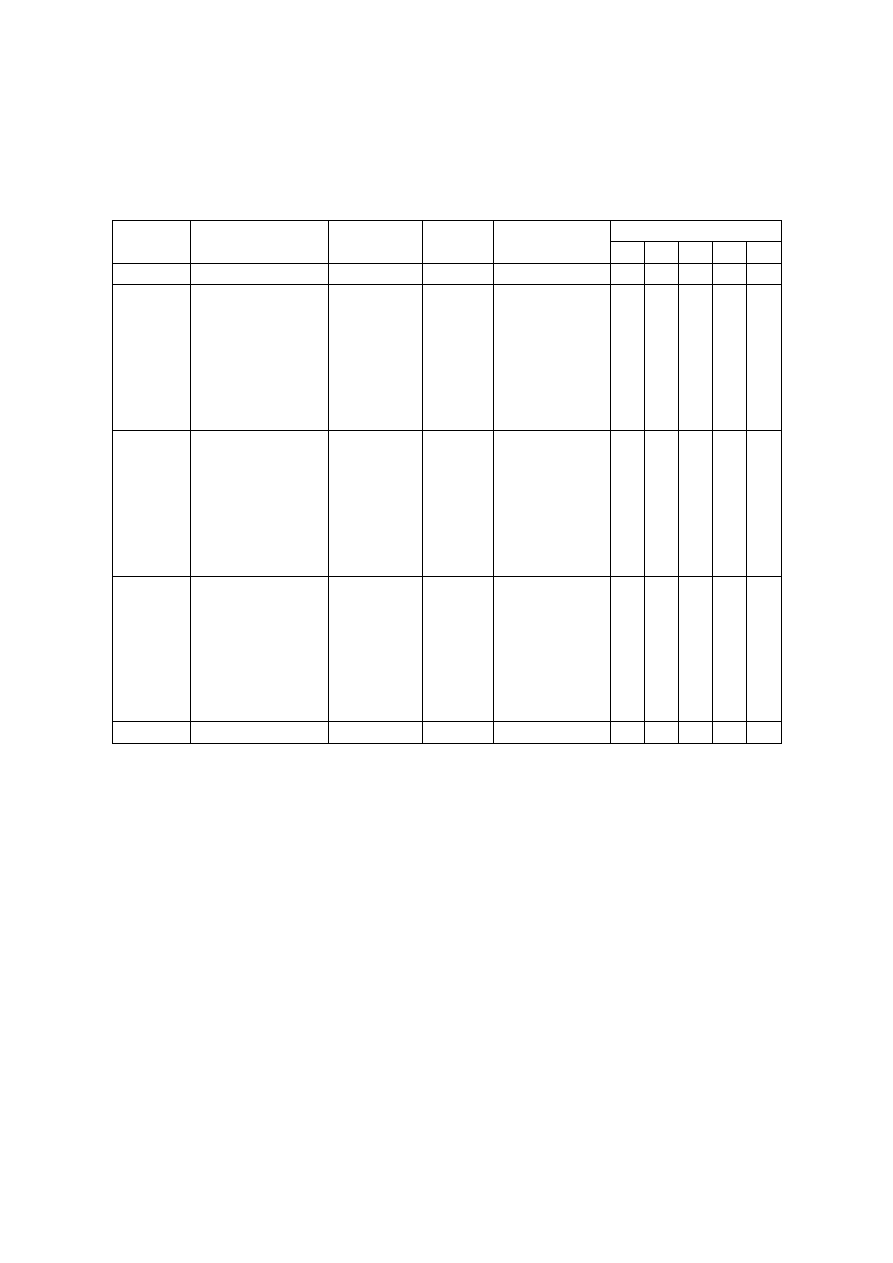

Таблица 9

Фрагмент маршрутного описания технологического процесса

№ опер Наименование

Станок

Этапы

Поверхно-

сти

Детали группы

1

2

3

4

5

…

…

…

…

…

… … … … …

15

Токарная

16А20Ф3

Э обд

Э чр

…

9

10

11

12

13

…

…

0

0

0

0

1

…

…

0

0

0

0

1

…

…

0

0

0

0

0

…

…

0

0

0

0

0

…

…

1

0

1

1

1

…

20

Токарная

16А20Ф3

Э пч

Э ч

…

9

10

11

12

13

…

…

0

0

0

0

1

…

…

0

0

0

0

1

…

…

0

0

0

0

0

…

…

0

0

0

0

0

…

…

1

0

1

1

1

…

25

Шлифовальная 3М151Ф2

Э п

Э в

…

9

10

11

12

13

…

…

0

0

0

0

0

…

…

0

0

0

0

0

…

…

0

0

0

0

0

…

…

0

0

0

0

0

…

…

0

0

1

1

0

…

…

…

…

… … … … …

Групповые технологические процессы встречаются в трех основных вари-

антах:

1) изделия группы имеют одну общую операцию – получение заготовки,

термическая обработка, нанесение покрытия и т.д. До и после групповой опе-

рации изделия обрабатываются в составе других групп или по единичному

процессу;

2) изделия группы имеют общий групповой многооперационный техноло-

гический процесс. Отдельные изделия могут пропускать отдельные операции;

3) изделия нескольких групп, каждая из которых охватывает весь техноло-

гический маршрут, объединяются на нескольких операциях.

Групповой метод организации производства был разработан известным

российским ученым Сергеем Петровичем Митрофановым.

3. ПОКАЗАТЕЛИ НОРМИРОВАНИЯ, ЗАГРУЗКИ И ТИПОВ

АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

3.1. Техническое нормирование автоматизированного производства

37

Каков бы ни был уровень автоматизации производственных потоков, они

управляются и контролируются людьми, занятыми на рабочих местах, подго-

товленных для исполнения различных операций. Неполная занятость исполни-

телей в автоматизированных производственных процессах ставит перед техно-

логической службой предприятий задачу справедливого учета квалификации и

затрат труда, организации рациональной загрузки оборудования и персонала.

При разработке автоматизированного производственного процесса необ-

ходимо учитывать особенности их технического нормирования.

Техническое нормирование – установление технически обоснованных норм

расхода производственных ресурсов: рабочего времени персонала и оборудова-

ния, материалов, энергии и т.д.

Важнейшей задачей технического нормирования является определение

трудоемкости и станкоемкости производственного процесса, которые в значи-

тельно степени определяют расход других ресурсов и используются для реше-

ния основных задач проектирования, управления и организации производства.

Трудоемкость – время работы исполнителей.

Станкоемкость – время работы оборудования.

Трудоемкость и станкоемкость рассчитывают для каждой технологической

операции и последующим суммированием определяют для производственных

процессов.

Технологическая операция – законченная часть технологического процесса,

выполняемая на единице технологического оборудования. Операция охватыва-

ет все действия оборудования и рабочих над одним или несколькими совместно

обрабатываемыми или собираемыми изделиями.

Расчеты трудоемкости в автоматизированном производстве должны учи-

тывать, что производственный персонал взаимодействует с автоматизирован-

ными средствами технологического оснащения и системой автоматизированно-

го управления (АСУ) в общем цикле технологического процесса.

Цикл технологического процесса Т

Ц

– интервал времени от начала до окон-

чания технологического процесса изготовления или ремонта изделия.

Цикл технологической операции – интервал времени от начала до оконча-

ния периодически повторяющейся технологической операции – части цикла

технологического процесса.

Число изделий в цикле, N

ц

– число изделий, обрабатываемых одновременно

в одном цикле.

3.2. Структура штучного времени автоматизированной операции

Штучное время, Т

ш

– интервал времени, определяемый отношением вре-

мени цикла к числу изделий в цикле:

ц

ц

ш

N

T

T

,

(4)

38

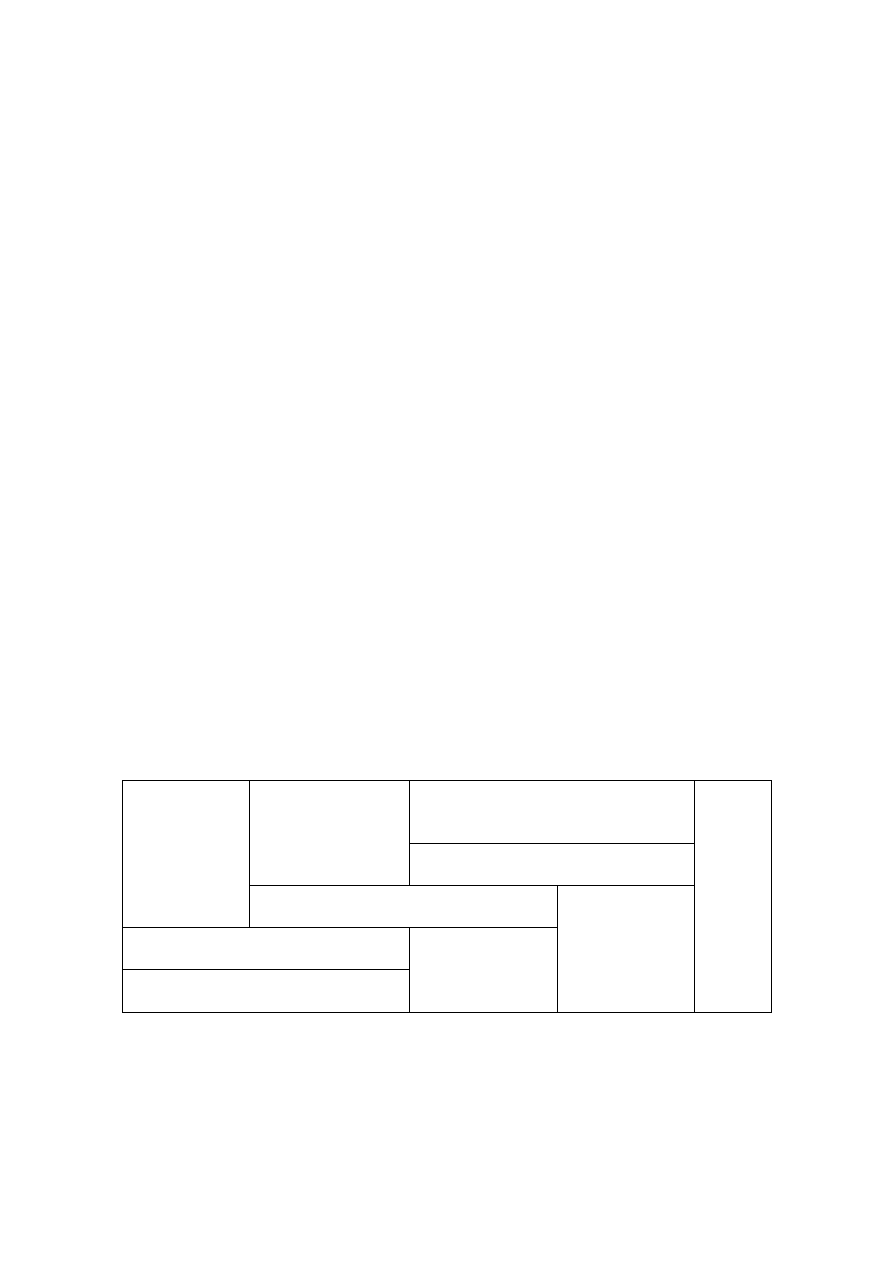

Структура штучного времени автоматизированной операции приведена в

табл. 10.

Ручное время, Т

р

– часть штучного времени, затрачиваемая персоналом при

выполнении технологической операции, без применения СТО.

Кооперировано – ручное время, Т

кр

– часть штучного времени, затрачивае-

мая персоналом при выполнении технологической операции с применением

СТО, но без использования энергии неживой природы.

Неперекрытое ручное время, Т

рн

– сумма ручного и кооперировано – руч-

ного времени:

Т

рн

= Т

р

+ Т

кр

. (5)

Машинно-ручное время, Т

мр

– часть штучного времени, затрачиваемая пер-

соналом в период применения автоматизированных СТО.

Полное ручное время, Т

рп

– часть штучного времени, затрачиваемая персо-

налом:

Т

рп

= Т

мр

+ Т

рн

= Т

мр

+ Т

р

+ Т

кр

. (6)

Неперекрытое машинное время, Т

мн

– часть штучного времени, равная

времени функционирования автоматизированных СТО без участия персонала.

Полное машинное время, Т

м

– часть штучного времени, равная времени

функционирования автоматизированных СТО с участием и без участия персо-

нала.

Т

м

= Т

мр

+ Т

мн

. (7)

Время управления, Т

у

– часть штучного времени, затрачиваемая персона-

лом при наблюдении за технологической операцией и воздействиях на средства

управления.

Свободное производственное время, Т

с

– часть штучного времени, неис-

пользуемая персоналом для участия в технологическом цикле.

Таблица 10

Структура штучного времени автоматизированной операции

Машинное

Т

м

; (Т

м

/Т

ш

)

Неперекрытое

машинное

Т

мн

; (Т

мн

/Т

ш

)

Свободное

производственное

Т

с

; (Т

с

/Т

ш

)

Шт

уч

ное

вр

емя

Т

ш

; (1

,00)

Управления

Т

у

; (Т

у

/Т

ш

)

Машинно-ручное

Т

мр

; (Т

р

/Т

ш

)

Полное

ручное

Т

рп

; (Т

рп

/Т

ш

)

Кооперировано-ручное

Т

кр

; (Т

кр

/Т

ш

)

Неперекрытое

ручное

Т

рн

; (Т

рн

/Т

ш

)

Ручное

Т

р

; (Т

р

/Т

ш

)

Приступая к разработке автоматизированного технологического процесса,

рекомендуется представить структуру штучного времени базового технологи-

ческого процесса в виде табл. 10 с указанием численных значений как самого

Т

ш

, так и его составляющих. Помимо абсолютных значений, следует привести

относительную долю каждой составляющей в штучном времени. Наибольшие

39

составляющие полного ручного времени указывают на наиболее перспективные

объекты автоматизации.

В нормировании автоматизированного процесса штучное время удобно

представлять его основными составляющими:

рн

мр

мн

ш

Т

Т

Т

T

. (8)

Применение средств автоматизации увеличивает долю неперекрытого ма-

шинного времени и уменьшает долю ручного времени. Это обстоятельство

необходимо учитывать при определении трудоемкости. Для целей нормирова-

ния труда персонала применяют показатели уровня автоматизации труда:

ш

мн

т

/ Т

Т

d

. (9)

и уровня автоматизации средств технологического оснащения:

ш

м

п

/ Т

Т

d

. (10)

Из приведенных выше соотношений следует, что полное ручное время

определяется выражением:

)

(1

т

ш

рп

d

Т

T

. (11)

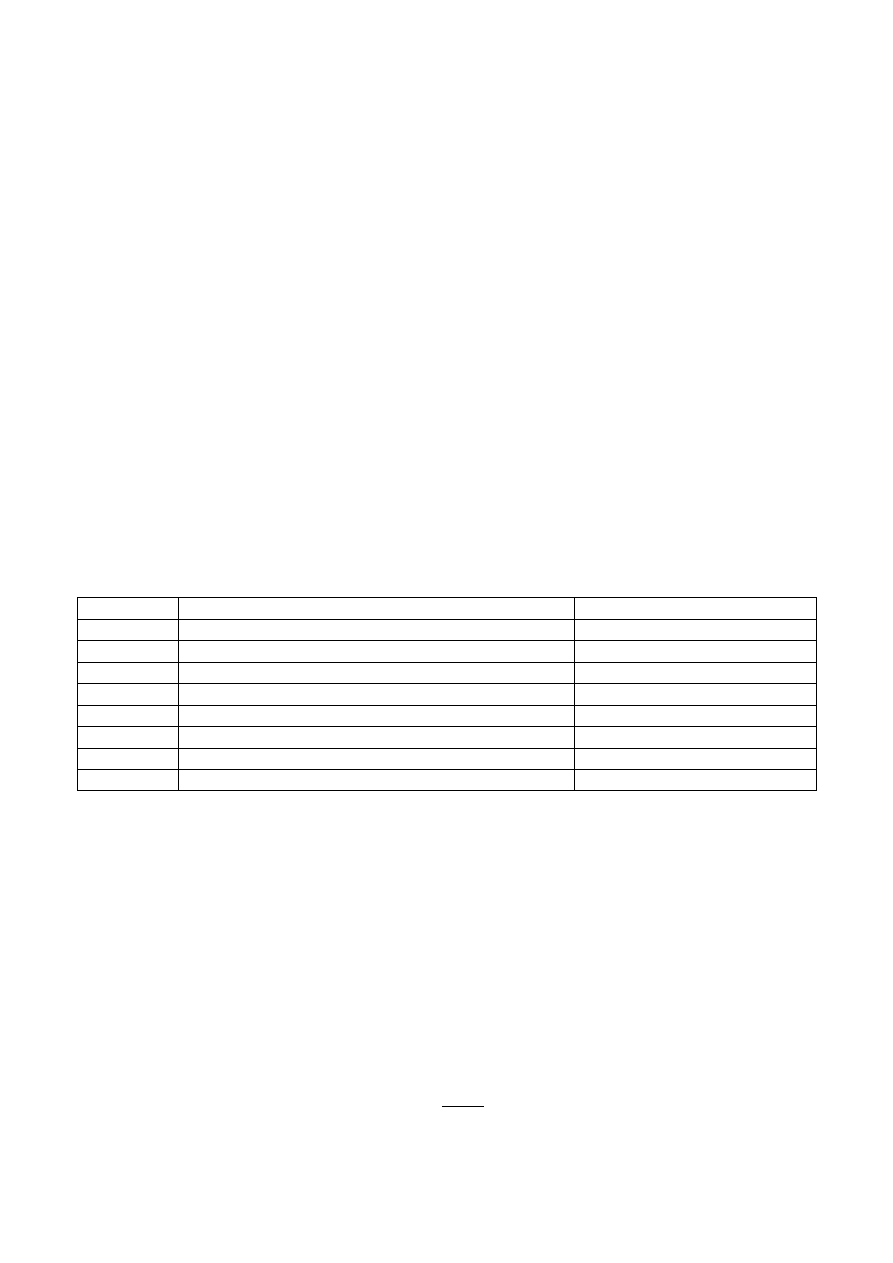

ГОСТ 23004-78 устанавливает 7 категорий автоматизации в зависимости

от уровня автоматизации СТО (табл. 11).

Таблица 11

Категории автоматизации

№

Категории автоматизации

Диапазон изменения d

п

0

Нулевая

0 – нет автоматизации

1

Низшая

0.00 – 0.25

2

Малая

0.25 – 0.45

3

Средняя

0.45 – 0.60

4

Большая

0.60 – 0.75

5

Повышенная

0.75 – 0.90

6

Высокая

0.90 – 0.99

7

Завершенная

1.00

В серийном автоматизированном производстве сохраняется подготови-

тельно заключительное время, Т

пз

– необходимое для изучения документации,

настройки управляющих программ, подготовки рабочих мест, оборудования,

приспособлений, инструмента, устройств контроля готовых изделий, возврата

на хранение документации и инструмента. Применение средств автоматизации

может увеличить подготовительно-заключительное время по отношению к не-

автоматизированному процессу, так как требуется дополнительное время для

подготовки средств автоматизации – переобучение (перепрограммирование)

роботов, переналадки устройств загрузки, крепления, средств контроля и т.п.

Уровень подготовительно-заключительного времени определяется выра-

жением:

ш

пз

α

NT

Т

, (12)

где N – число изделий в партии.

40

Уровень времени управления определим, как

ш

у

β

T

Т

. (13)

Таким образом, для серийного автоматизированного производства:

N

Т

Т

T

пз

ш

шк

(14)

или

α)

(1

ш

шк

T

T

. (15)

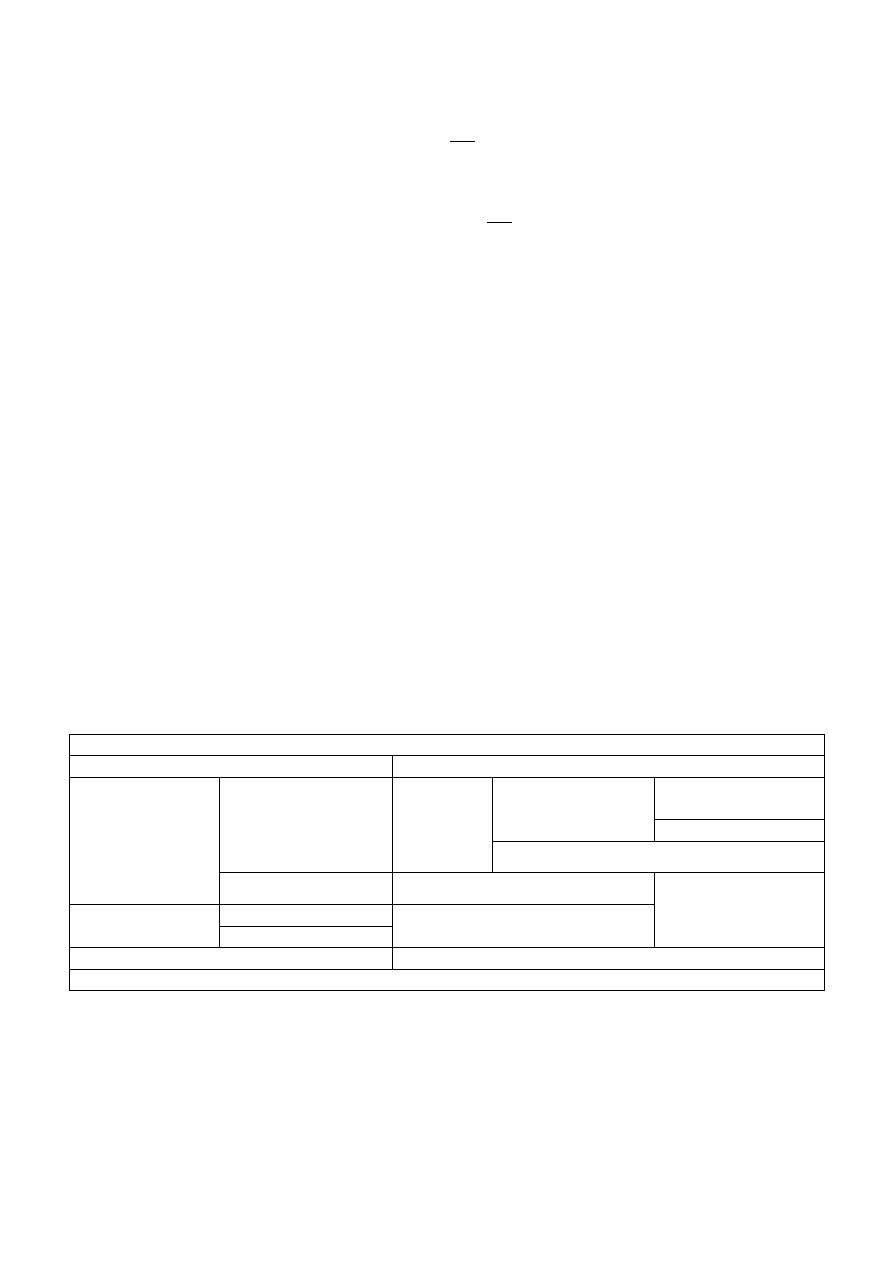

Для неавтоматизированных операций используется другая структура

штучного времени, которая, однако, не противоречит структуре штучного вре-

мени автоматизированной операции (табл. 12).

Основное время – часть штучного времени, затрачиваемая на изменение и

последующее определение состояния предмета труда, т. е время непосредствен-

ного воздействия на предмет труда (деталь, сборочную единицу или изделие в

целом).

Вспомогательное время – часть штучного времени, затрачиваемая на вы-

полнение приемов, необходимых для обеспечения изменения и последующего

определения состояния предметов труда: установка, закрепление, раскрепление,

снятие, ручное управление СТО, подвод и отвод инструмента, измерения и т.д.

Оперативное время – сумма основного и вспомогательного времени. При

этом к оперативному времени относят только ту часть вспомогательного време-

ни, которая не перекрывается основным временем.

Таблица 12

Сравнение структур штучного времени

неавтоматизированной и автоматизированной операций

Составляющие штучного времени

Неавтоматизированная операция

Автоматизированная операция

Оперативное

Основное

Машинное

Неперекрытое

машинное

Свободное

производственное

Управления

Машинно-ручное

Вспомогательное

Кооперировано-ручное

Ручное

неперекрытое

Обслуживания

Технического

Ручное

Организационного

Отдыха и естественных потребностей

Не нормируется

Подготовительно - заключительное

Время обслуживания рабочего места – часть штучного времени, затрачива-

емая исполнителем на поддержание СТО в работоспособном состоянии и уход за

рабочим местом.

Время технического обслуживания – время, затрачиваемое на смену ин-

струмента, его заправку и регулировку, наладку оборудования, активное наблю-

дение и перемещения при многостаночном обслуживании.