Файл: Проектный и проверочный расчет цилиндрического одноступенчатого прямозубого редуктора.docx

Добавлен: 11.01.2024

Просмотров: 189

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Определение параметров передачи

3.2 Предварительные основные размеры колеса

3.4. Определяем число зубьев передачи

3.5 Фактическое передаточное число

3.6 Фактические основные геометрические размеры передачи

3.7 Пригодность заготовок шестерни и колеса

Окружная скорость зубчатых колёс

Проверка зубьев колеса по контактным напряжениям

Министерство транспорта Российской Федерации

Федеральное агентство воздушного транспорта

Кирсановский авиационный технический колледж

- филиал ФГБОУ ВО

«Московский государственный технический университет ГА»

Дисциплина «ТЕХНИЧЕСКАЯ МЕХАНИКА»

ПРОЕКТНЫЙ И ПРОВЕРОЧНЫЙ РАСЧЕТ ЦИЛИНДРИЧЕСКОГО

ОДНОСТУПЕНЧАТОГО ПРЯМОЗУБОГО РЕДУКТОРА

ВАРИАНТ 18

Выполнил курсант 26 учебной группы

ФИО

Рогов Михаил Романович

Проверил преподаватель

Прохорова М.Е.

Дата сдачи «____»___________20______год

Кирсанов, 2022г.

Содержание

Аннотация 3

Введение 4

Задание 5

1.Материалы шестерни и колеса 6

2.Допускаемые напряжения 9

3.Определение параметров передачи 11

3.1 Межосевое расстояние 11

3.2 Предварительные основные размеры колеса 12

3.3. Модуль зубьев передачи 12

3.4. Определяем число зубьев передачи 13

3.5 Фактическое передаточное число 13

3.6 Фактические основные геометрические размеры передачи 14

3.7 Пригодность заготовок шестерни и колеса 14

4.Окружная скорость зубчатых колёс 15

5.Силы в зацеплении 16

6.Проверка зубьев колеса по контактным напряжениям 16

7.Проверка зубьев колёс по напряжениям изгиба 17

8.Ориентировочный расчёт валов 18

8.2 Расчёт ведомого вала 21

8.Статическая прочность вала 22

9.1 Расчёт ведущего вала 22

9.2 Расчёт ведомого вала 23

9.Подбор подшипников 24

10.1 Ведущий вал 27

10.2 Ведомый вал 29

Варианты для самостоятельного расчета 29

Список используемой литературы 31

Аннотация

Одним из главных направлений повышения эффективности обучения технической механике является усиление роли самостоятельной работы учащихся на занятиях.

Для учащихся колледжей проектная задача по дисциплине «Техническая механика» раздел «Детали машин» является первой расчётной работой, позволяющей синтезировать полученные знания по курсу теоретическая механика, сопротивление материалов, материаловедение, математические дисциплины. Целью проектной задачи является привитие навыков практического расчёта деталей и узлов механических приводов общего назначения.

При выборе материалов для изготовления деталей передачи и определении допускаемых напряжений необходимо ориентироваться на недефицитные материалы. Выбирая из таблиц механические характеристики материалов, надо принимать их средние значения.

Выполняя расчётную задачу, следует соблюдать соответствующие ГОСТы при выборе следующих параметров: межосевого расстояния, передаточного числа, модуля зацепления.

Проектная задача выполняется по индивидуальному заданию, которое выдается преподавателем. На аудиторных занятиях рассматриваются основные этапы расчета и проектирования. Учащиеся выполняют проектную задачу самостоятельно, но в процессе работы могут обращаться к преподавателю за консультациями по любым вопросам.

При защите проектной задачи курсант должен показать знание устройства редуктора и работы механизма в целом, виды нагрузок и деформаций, которым подвергались детали, порядок их расчета, знать технологию изготовления.

Прежде, чем приступить к выполнению задания, надо изучить теоретический материал.

Введение

Машины состоят из деталей. Детали машин – это составные части машин, каждая из которых изготовлена без применения сборочных операций, например, вал.

Число деталей в сложных машинах может составлять десятки и сотни тысяч, например, в автомобиле их более 15000 изделий, в автоматизированных комплексах прокатного оборудования - более миллиона.

Курс деталей машин охватывает также совокупность совместно работающих деталей, представляющих собой конструктивно обособленные единицы, обычно объединяемые одним назначением и называемые сборочными единицами или узлами. Узлы одной машины можно изготовить на разных заводах. Характерными примерами узлов являются редукторы коробки передач, муфты, подшипники в собственных корпусах.

Для получения знаний по проектированию, проводим проектирование редуктора. Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненных в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Редуктор предназначен для снижения угловой скорости и соответственно повышения вращающего момента ведомого вала по сравнению с ведущим. Редуктор состоит из корпуса, в котором расположены элементы передачи – зубчатые колеса, вал и подшипники.

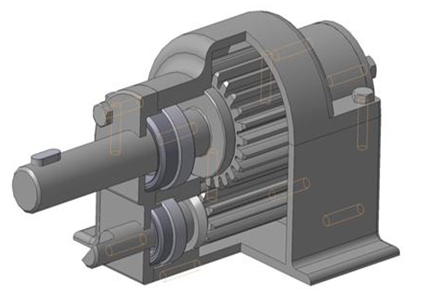

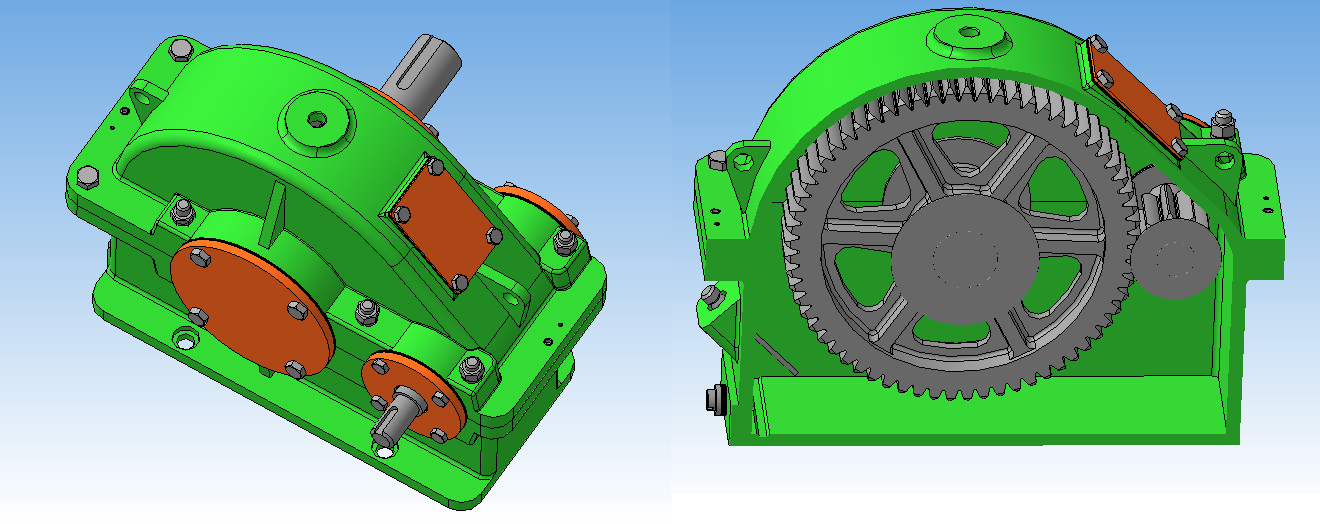

Редуктор прямозубый одноступенчатый

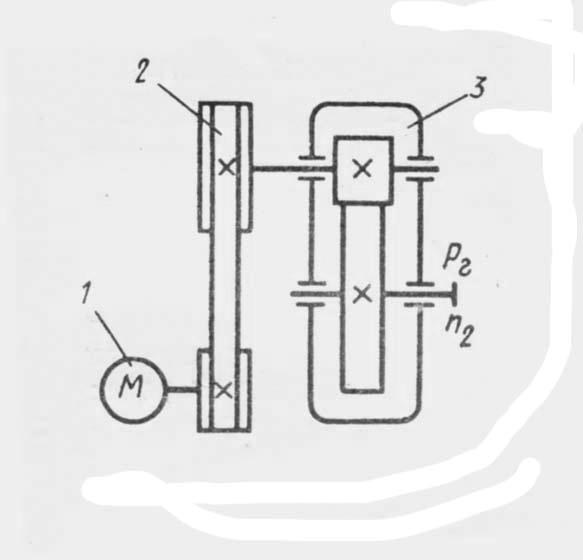

Кинематическая схема

-

электродвигатель -

ремённая передача -

редуктор цилиндрический одноступенчатый

Задание

Рассчитать закрытую прямозубую передачу. Передача нереверсивная. Передаваемая мощность на ведущем валу Р1 (согласно заданию). Частота вращения ведущего вала n1 (согласно заданию). Передаточное число i (согласно заданию). Нагрузка близкая к постоянной. Материал шестерни (согласно заданию), материал колеса (согласно заданию).

-

Материал шестерни подвержен улучшению или нормализации, материал колеса - нормализации. -

Срок службы редуктора 12000 часов

| Пример расчёта | |

| Исходные данные для расчёта | Р1=11 кВт n1=810 об/мин i=3 |

| Материал шестерни - сталь 50 Материал колеса – сталь 5 | |

Решение

-

Материалы шестерни и колеса

Выбор материала зубчатых колес зависит от назначения передачи и условий ее работы. По условиям задачи для изготовления шестерни и колеса принимают наиболее распространённую сталь. Обычно применяют легированные или углеродистые стали, реже чугуны и пластмассы. Для увеличения твёрдости производят термообработку, которую производят до нарезания зубьев. Колёса хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев и равномерного их изнашивания твёрдость рабочих поверхностей зубьев шестерни назначают больше твёрдости зубьев колеса на 20…50 единиц.

На практике рекомендуемая разница твердости шестерни и колеса не должна превышать 25...30 единиц.

Согласно исходным данным материал для изготовления шестерни Сталь 50 с термообработкой – улучшение; для колеса рекомендована Сталь 35 с термообработкой – нормализация.

Механические свойства стали некоторых марок, применяемых для изготовления зубчатых колёс.

Таблица 1

| Марка стали | Диаметр заготовки, мм | Предел прочности,  ,МПА ,МПА | Твёрдость НВ | Термообработка |

| Ст. 5 | До 100 100…300 300…500 | 530 490 450 | 140…165 | |

| Ст. 6 | До 100 100…300 300…500 | 630 590 550 | 170…217 | |

| 35 | До 100 100…300 300…500 | 510 490 470 | 140…187 | нормализация |

| 45 | До 100 100…300 300…500 | 590 570 550 | 167…217 | нормализация |

| 45 | 40…60 60…90 90…120 180…250 | 785…883 735…835 685…785 637…735 | 223…250 207…236 194…222 180…207 | улучшение |

| 50 | До 100 100…300 300…500 | 610 590 570 | 180…229 | улучшение |

| 55 | До 100 100…300 300…500 | 647 628 608 | 185…229 | нормализация |

| 50Г | До 150 150…400 | 637 610 | 190…229 | нормализация |

| 50Г2 | До 80 100…300 | 735 686 | 195…229 | нормализация |

| 35Х | До 60 60…100 100…200 | 935 735 685 | 190…240 | нормализация |

| 40Х | До 60 100…250 200…300 300…600 | 980 765 735 685 | 200…230 | нормализация |

| 40 Х | До 120 120…150 150…180 180…250 | 883…980 835…935 785…823 735…835 | 257…285 243…271 230…357 215…243 | улучшение |

Из таблицы выбираем соответствующие значения твёрдости и предела прочности материала, диаметр заготовки.

(По условиям данного расчета необходимо воспользоваться следующими рекомендациями:

- если мощность ведущего звена менее или равна 15кВт, то размера колеса не желательно выбирать более 300мм

- если мощность ведущего звена более 15кВт, то размера колеса взять около 500мм

- помнить, что шестерня всегда по размеру в передаточное число раз меньше размеров колеса)

| Колесо Ст5 | Предварительный диаметр колеса | Дз2=300…500мм | Ориентировочная твёрдость колеса НВ2=160 |

| Ориентировочная прочность |  | ||

| Интервал твердости материала | НВ2=140…165 | ||

| Шестерня Ст50 | Предварительный диаметр шестерни | Дз1= 100…300мм | Ориентировочная твёрдость шестерни 160+30 |

| Ориентировочная прочность |  | ||

| Интервал твердости материала | НВ1=180…229 |

Ориентировочную твердость колеса выбираем из предпочтения наименьших значений, например, не выбирать не менее 170 единиц.

Ориентировочную твердость шестерни рассчитать согласно зависимости для материалов «Стали I группы».

Проверяем, обеспечивается ли условие прирабатываемости зубьев, по формуле

НВ1=НВ2+(25…30)

[190=150+30] - условие обеспечивается

- 1 2 3 4 5 6 7 8 9 10 11