Файл: Повышение технологической сложности изделий и требований к точности их изготовления.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 125

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

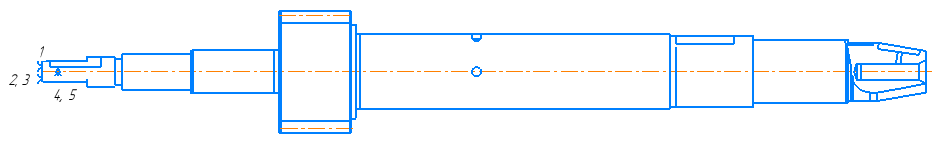

1 Исходная информация для проектирования

2.1 Анализ технических требований на объект производства

2.2 Анализ технологичности конструкции детали

2.3 Определение типа производства

2.4 Технико-экономическое обоснование выбора заготовки

2.5 Расчет межоперационных припусков

2.6 Разработка технологического процесса

2.6.2 Выбор станочных приспособлений

min4 = 55.021 мм.

Dmax = Dmin – δ.

Припуск на обработку:

2Zmax = Dmax i – Dmax i-1;

2Zmin = Dmin i – Dmin i-1;

Таблица 6 – Расчет припусков для ступени вала Ø55к6

Технологический процесс изготовления детали представим в виде таблицы 7.

Таблица 7 – Технологический процесс изготовления детали

Выбор оборудования проведем в виде таблицы 8.

Таблица 8 – Выбор оборудования

Выбор станочных приспособлений проведем в виде таблицы 9.

Таблица 9 – Выбор станочных приспособлений

Выбор режущего инструмента проведем в виде таблицы 10.

Таблица 10 – Выбор режущего инструмента

2.6.4 Выбор средств контроля

Для контроля большинства поверхностей применяется штангенциркуль ШЦ-I-125-0,05 ГОСТ 166-89.

Для контроля диаметра отверстий применяется калибр-пробки ГОСТ 14810-69.

Для контроля зубьев Зубомер НЦ-1 ГОСТ 4446-74

Dmax = Dmin – δ.

Припуск на обработку:

2Zmax = Dmax i – Dmax i-1;

2Zmin = Dmin i – Dmin i-1;

Таблица 6 – Расчет припусков для ступени вала Ø55к6

| Маршрут обработки | Элементы припуска, мкм | Расчетный минимальный припуск, мкм | Расчетный наименьший размер, мм | Допуск на промежуточные размеры, мкм | Предельные размеры заготовки по переходам, мм | Предельные значения припусков, мкм | |||||||

| Rz | Т | ρ | εу | min | max | min | max | ||||||

| Заготовка | 125 | 150 | 599 | - | - | 57,689 | 1300 | 57,7 | 56,389 | - | - | ||

| Растачивание черновое | 125 | 120 | 9 | 200 | 2·906 | 55,877 | 330 | 55,9 | 55,547 | 1800 | 842 | ||

| Растачивание чистовое | 63 | 60 | 24 | - | 2·281 | 55,315 | 84 | 55,3 | 55,23 | 600 | 317 | ||

| Шлифование | 30 | 30 | 16 | - | 2·147 | 55,021 | 52 | 55,021 | 55,0158 | 279 | 214 | ||

| Итого | 2679 | 1373 | |||||||||||

2.6 Разработка технологического процесса

Технологический процесс изготовления детали представим в виде таблицы 7.

Таблица 7 – Технологический процесс изготовления детали

| Номер и наименование операции | Содержание переходов | Эскиз и схема базирования |

| 1 | 2 | 3 |

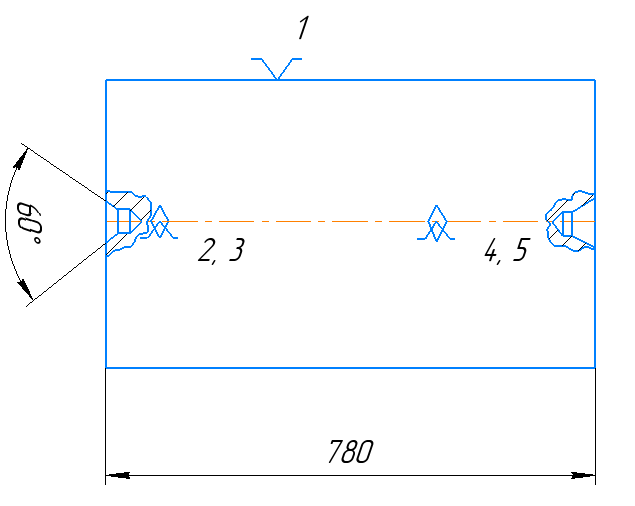

| 005 Заготовительная | Отрезать заготовку от проката круглого Ø 110 выдерживая размер 790 мм | |

| Продолжение таблицы 7 | ||

| 1 | 2 | 3 |

| 010 Фрезерно-центровальная | Установить, закрепить и снять деталь 2. Сверлить центровые отверстия ГОСТ 14034-74 в торцах. |  |

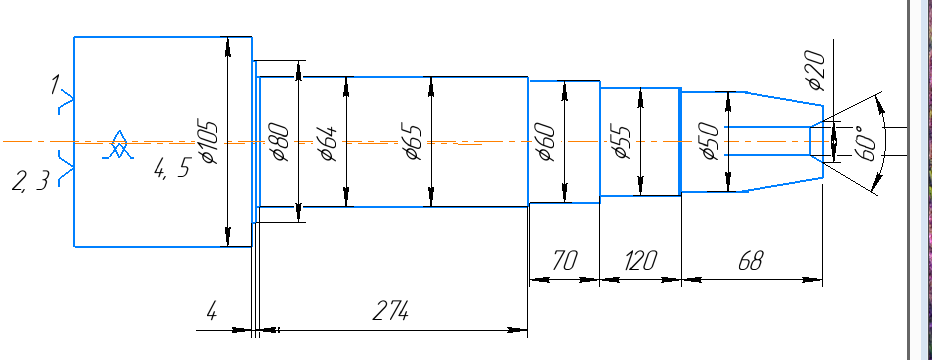

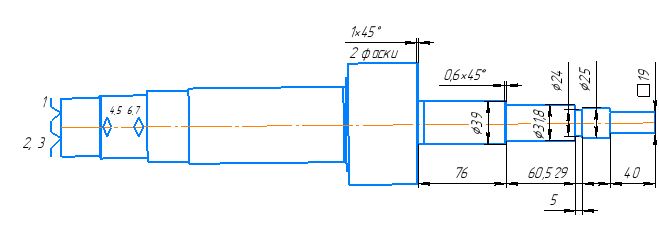

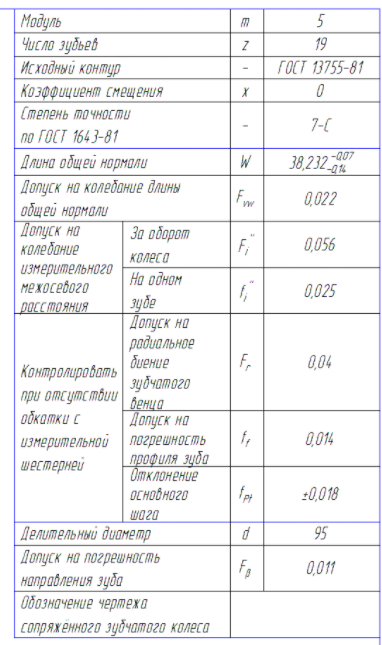

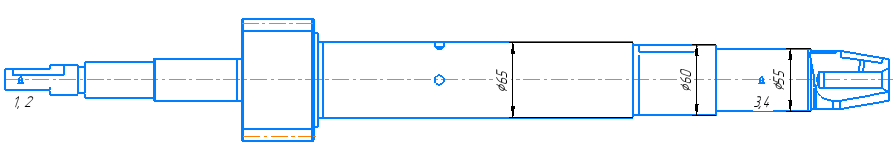

| 015 Токарная с ЧПУ | А: Установить, закрепить и снять деталь 1.Точить пов. выдерживая размеры Ø 105 на длине 780-536мм 2.Точить пов. выдерживая размеры Ø 80 на длине 536мм 3.Точить пов. выдерживая размеры Ø 65 на длину 274мм 4. Точить пов. выдерживая размеры Ø 60 на длину 70 мм 5. Точить пов. выдерживая размеры Ø 55 на длину 120мм 6.Точить пов. выдерживая размеры Ø 50 на длину 68 мм Б: Установить, закрепить и снять деталь 7. Точить фаску 1х450; 8. Точить фаску 0,6х450; 9.Точить пов. выдерживая размеры Ø 19 на длину 40 мм 10.Точить пов. выдерживая размеры Ø 25 на длину 28 мм 11.Точить пов. выдерживая размеры Ø 32 на длину 60, 5мм 12.Точить пов. выдерживая размеры Ø 39 на длину 76мм | А  Б  |

| 020 Вертикально-фрезерная | Установить, закрепить и снять деталь

|  |

| 025 Зубофрезерная | Установить, закрепить и снять деталь 1. Фрезеровать зубья на пов. согласно таблице параметров зубчатого венца |   |

| 030 Термическая | Закалка и отпуск HRC 46…50 на глубину 1,8…2,2 мм | |

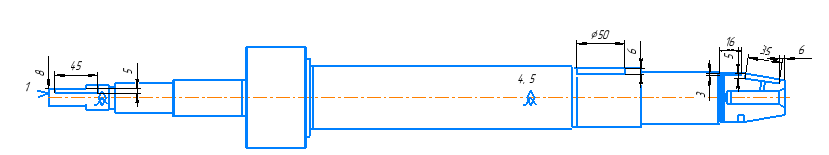

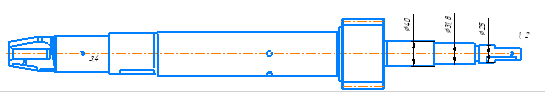

| 035 Круглошлифовальная | А: Установить, закрепить и снять деталь 1. Шлифовать пов. выдерживая размеры Ø 65, 60, 55; 2. Шлифовать пов. выдерживая размеры Ø 60; 3. Шлифовать пов. выдерживая размеры Ø 55; Б: Установить, закрепить и снять деталь 4.Шлифовать пов. выдерживая размеры Ø 40,; 5. Шлифовать пов. выдерживая размеры Ø 31,8; 6. Шлифовать пов. выдерживая размеры Ø 25; | А  Б  |

| 040 Слесарная | Зачистить заусенцы, притупить острые кромки. | |

| 045 Моечная | Промыть деталь, просушить. | |

| 050 Контрольная | Контролировать размер согласно чертежу. | |

2.6.1 Выбор оборудования

Выбор оборудования проведем в виде таблицы 8.

Таблица 8 – Выбор оборудования

| Номер и наименование операции | Наименование оборудования | Краткая характеристика | Основные размеры, мм | Мощность, кВт |

| 1 | 2 | 3 | 4 | 5 |

| 005 Заготовительная | Станок для лазерной резки Wattsan 1325 | V = 120 м/мин | 1300×2500 | 1 |

| 010, 020-025 Фрезерно-центровальная | вертикально-фрезерный станок 6Р11 | - | - | - |

| 015 Токарная с ЧПУ | станок с ЧПУ Victor Vturn – X200 | nmax = 4200 об/мин | 1213×267 | 22 |

| 035 Круглошлифовальная | Круглошлифовальный станок 3М163В | nmax = 1260 об/мин | - | 13 |

2.6.2 Выбор станочных приспособлений

Выбор станочных приспособлений проведем в виде таблицы 9.

Таблица 9 – Выбор станочных приспособлений

| Номер и наименование операции | Наименование и модель оборудования | Наименование приспособления | Обозначения по ГОСТ | Краткая характеристика |

| 1 | 2 | 3 | 4 | 5 |

| 010, 020-025 Фрезерно-центровальная | вертикально-фрезерный станок 6Р11 | Патрон четырех-кулачковый 7103-0001 | ГОСТ 3890-82 | D = 200 мм Н = 75 мм m = 20 кг |

| 015 Токарная с ЧПУ | станок с ЧПУ Victor Vturn – X200 | Патрон трех-кулачковый 7100-0007 | ГОСТ 2675-80 | D = 200 мм Н = 75 мм m = 17 кг |

| 035 Круглошлифовальная | Круглошлифовальный станок 3М163В | Патрон поводковый Приспособление специальное - люнет гидравлический. | ГОСТ 2571-71. | - |

2.6.3 Выбор режущего инструмента

Выбор режущего инструмента проведем в виде таблицы 10.

Таблица 10 – Выбор режущего инструмента

| Номер и наименование операции | Переход | Режущий инструмент | Параметры |

| 1 | 2 | 3 | 4 |

| 010, 025 Фрезерно-центровальная | Фрезерование торцов заготовки | Торцевая фреза | D=100мм, В=90мм, z=10 Глубина резания: t=1,675 мм, Подача: S=0.08 мм/ зуб. |

| Сверление двух центровых отверстий | Спиральное сверло из быстрорежущей стали | Глубина резания: 2,5 мм Подача: S=0.27 мм/ об. | |

| 015 Токарная с ЧПУ | Наружное поверхности 3 с подрезкой торца | Резец с пластинами из твердого сплава Т15К6 | Геометрия инструмента: φ=450 ;γ=10; λ=00; R=1,5 мм Глубина резания: t=0,75 мм, Подача: S=0.15 мм/об. |

| 020 Вертикально-фрезерная | Фрезерование шпоночного паза | Шпоночная фреза | D=22 мм, В=9мм, z=2 Глубина резания: t=11 мм, Подача: S=0.1 мм/ зуб. - |

| Продолжение таблицы 10 | |||

| 1 | 2 | 3 | 4 |

| 035 Круглошлифовальная | Наружное шлифование | Шлифовальный круг. | Параметры: Ширина(В) = 16 мм. Основные параметры резания при шлифовании: Скорость круга: VK=30 м/с, Скорость заготовки: Vз = 20м/мин, Глубина шлифования: t=0,01 мм, Продольная подача: S=0,2В=0,7*16=3,2 мм/об. |

2.6.4 Выбор средств контроля

Для контроля большинства поверхностей применяется штангенциркуль ШЦ-I-125-0,05 ГОСТ 166-89.

Для контроля диаметра отверстий применяется калибр-пробки ГОСТ 14810-69.

Для контроля зубьев Зубомер НЦ-1 ГОСТ 4446-74