Файл: Повышение технологической сложности изделий и требований к точности их изготовления.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 116

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Исходная информация для проектирования

2.1 Анализ технических требований на объект производства

2.2 Анализ технологичности конструкции детали

2.3 Определение типа производства

2.4 Технико-экономическое обоснование выбора заготовки

2.5 Расчет межоперационных припусков

2.6 Разработка технологического процесса

2.6.2 Выбор станочных приспособлений

Содержание

Введение

Современный этап развития машиностроения характеризуется повышением экономических и научно-технических требований к производству. Одной из самых главных задач машиностроения является создание нового современного оборудования, технологических процессов, системы организации производства и управления, обеспечивающих высокую производительность труда.

Обзор отечественной и зарубежной технической литературы показывает, что современное машиностроение характеризуется следующими особенностями:

-

Повышение технологической сложности изделий и требований к точности их изготовления. -

Повышение требований к мобильности (гибкости) производства связанных с необходимостью совершенствования морально устаревших изделий. -

Рост требований к быстрой фондоотдаче капитальных вложений и связанное с этим сокращение сроков проектирования технологических процессов и подготовки производства.

Эти особенности определяют новые тенденции в развитии технологии машиностроения и станкостроения.

В области технологии машиностроения четко просматриваются тенденция, максимальной концентрации операций и резкого сокращения трудоемкости обработки за счет внедрения автоматизированного оборудования и, особенно, – станков с ЧПУ. В области машиностроения основное внимание уделяется точности изготовления изделий за счет совершенствования технологии их изготовления операций.

Одним из главных элементов любого машиностроительного производства вообще, а автоматизированного в особенности, является инструментальная оснастка, обеспечивающая надежность функционирования каждого отдельного станка и производственной системы в целом, качество продукции, производительность, также через эти параметры существенным образом влияют на затраты производства.

Основными направлениями автоматизации производства в настоящее время является применение ГПС (гибких производственных систем) применения заготовок, максимально приближенных к формам детали

, снижение транспортных расходов путем более сокращенных технологических процессов.

В условиях рыночных отношений быстрота реализации принятых решений играет главенствующую роль.

Целью курсового проекта является разработка технологического процесса изготовления детали «Вал-шестерня» с использованием современного оборудования высокопроизводительной оснастки с целью снижения себестоимости и улучшения организации труда.

1 Исходная информация для проектирования

В качестве исходной информации для разработки технологического процесса обработки детали «Вал-шестерня» предоставлены следующие данные:

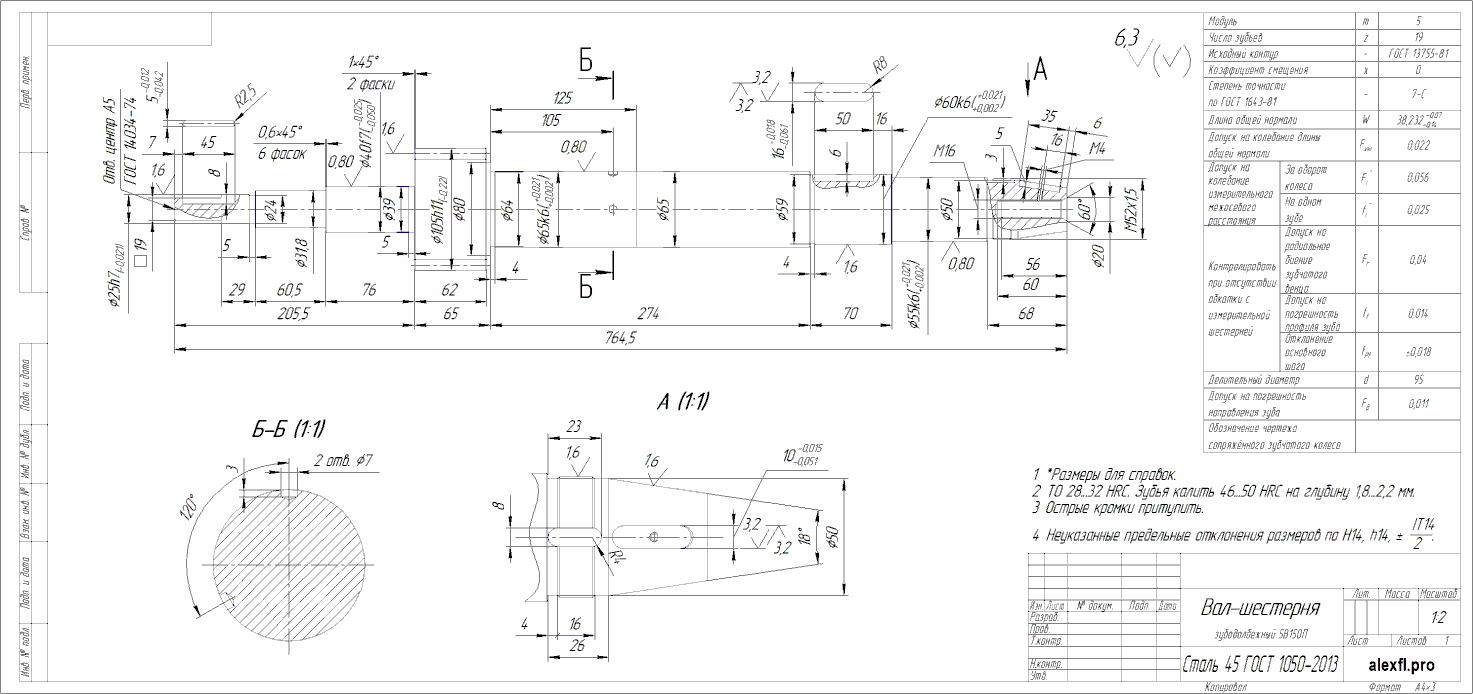

- чертеж детали (рисунок 1);

- программа выпуска – 500 шт.;

- материал детали – сталь 45 ГОСТ 1050-2013.

Рисунок 1 – Чертеж детали

2 Технологическая часть

2.1 Анализ технических требований на объект производства

Деталь «Вал-шестерня» представляет собой ступенчатое тело вращения с зубчатым венцом на наибольшей ступени.

Параметры зубчатого венца:

- модуль m=5;

- число зубьев z=19;

Детали типа тел вращения широко распространены в машиностроении. Валы используют для передачи крутящего момента. Обычно валы установлены в корпусе редукторов, в качестве опор используются шейки валов, на которые устанавливаются подшипники. Шейки валов имеют высокую точность. Крутящий момент передаётся посредством зубчатых колёс закрепленных на валу с помощью шпоночных пазов и шпонок либо выполненных заодно с валом.

Функциональным назначением данной детали является передача крутящего момента от шпоночного паза на конусе зубчатому венцу.

Таким образом, исполнительными (рабочими) поверхностями данной детали являются шпоночный паз R8 и зубчатый венец m = 5, z = 19. Основными конструкторскими базами являются шейки Ø 60k6; геометрическая ось которых является основной конструкторской базой, и торцы этих шеек, определяющих положение вала в механизме вдоль оси.

Для выхода резца в местах перепада диаметров выполнены проточки или канавки.

Остальные поверхности, в том числе и торцы вала, являются свободными поверхностями. Все поверхности данной детали являются обрабатываемыми.

Основной технологической базой для деталей типа валы является поверхность центровых отверстий, получаемых на одной из первых операциях .

Наличие точных поверхностей с диаметром (60k6), (65k6), (40f7) и (55k6) шероховатостью Ra=0,8-1,6 мкм подразумевает применение операции, обеспечивающей высокую точность размеров, например – шлифования.

Деталь «вал-шестерня» изготавливается из нелегированной специальной стали 45 ГОСТ 1050-2013. Материал детали – сталь 45 – широко используется в арматуростроении и сопутствующих направлениях, т.к. достаточно легко обрабатывается резанием, имеет меньший вес (если сравнивать одинаковые детали из сплава и из стали), а также имеет хорошую коррозионную стойкость.

Химический состав стали 45 приведен в таблице 1.

Таблица 1 – Химический состав cтали 45 в процентах

| С | Si | Mn | P | S | Cr | Ni | Cu |

| не более | |||||||

| 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Механические свойства стали 45 приведены в таблице 2.

Таблица 2 – Механические свойства стали 45

| Толщина листа | σв, МПа | σ0,2, МПа | δ5, % | НВ |

| 25 | 780 | 600 | 16 | 40 |

2.2 Анализ технологичности конструкции детали

Анализ технологичности детали выполняем с целью выявления возможности снижения себестоимости обработки детали путем совершенствования ее конструкции. Он состоит из количественного анализа технологичности и качественного анализа технологичности.

С точки зрения механической обработки детали типа вал-шестерня вообще не технологичны, так как операция нарезания зубьев со снятием стружки производится в основном малопроизводительными методами.

В остальном деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции

Конструкция детали представляет собой ступенчатый вал практически с двухсторонним расположением ступеней. Допускаемое наличие центровых отверстий обеспечивает создание основных технологических баз и выполнение почти всей обработки с соблюдением принципа постоянства баз. Зубчатый венец открытый, допускает обработку на проход.

Требования к точности расположения основных поверхностей заданы относительно оси подшипниковых шеек Ø 60 и не представляют сложности при выполнении.

С точки зрения унификации конструкционных элементов можно отличить, что почти все размеры детали (диаметральные) принадлежат нормальному ряду размеров, почти все фаски имеют унифицированный размер 1x45°. Зубчатый венец имеет стандартный модуль.

Основная цель анализа технологичности конструкции обрабатываемой детали - возможное уменьшение трудоемкости и металлоемкости возможность обработки детали высокопроизводительными методами. Деталь представляет собой тело вращения - вал, с нарезанным на нем зубчатым венцом. В целом деталь обладает средней технологичностью. В целях снижения металлоёмкости и уменьшения припусков на обработку, в условиях среднесерийного производства выгодно применить в качестве заготовки операции горячею объемную штамповку. Количественные показатели технологичности конструкции детали.

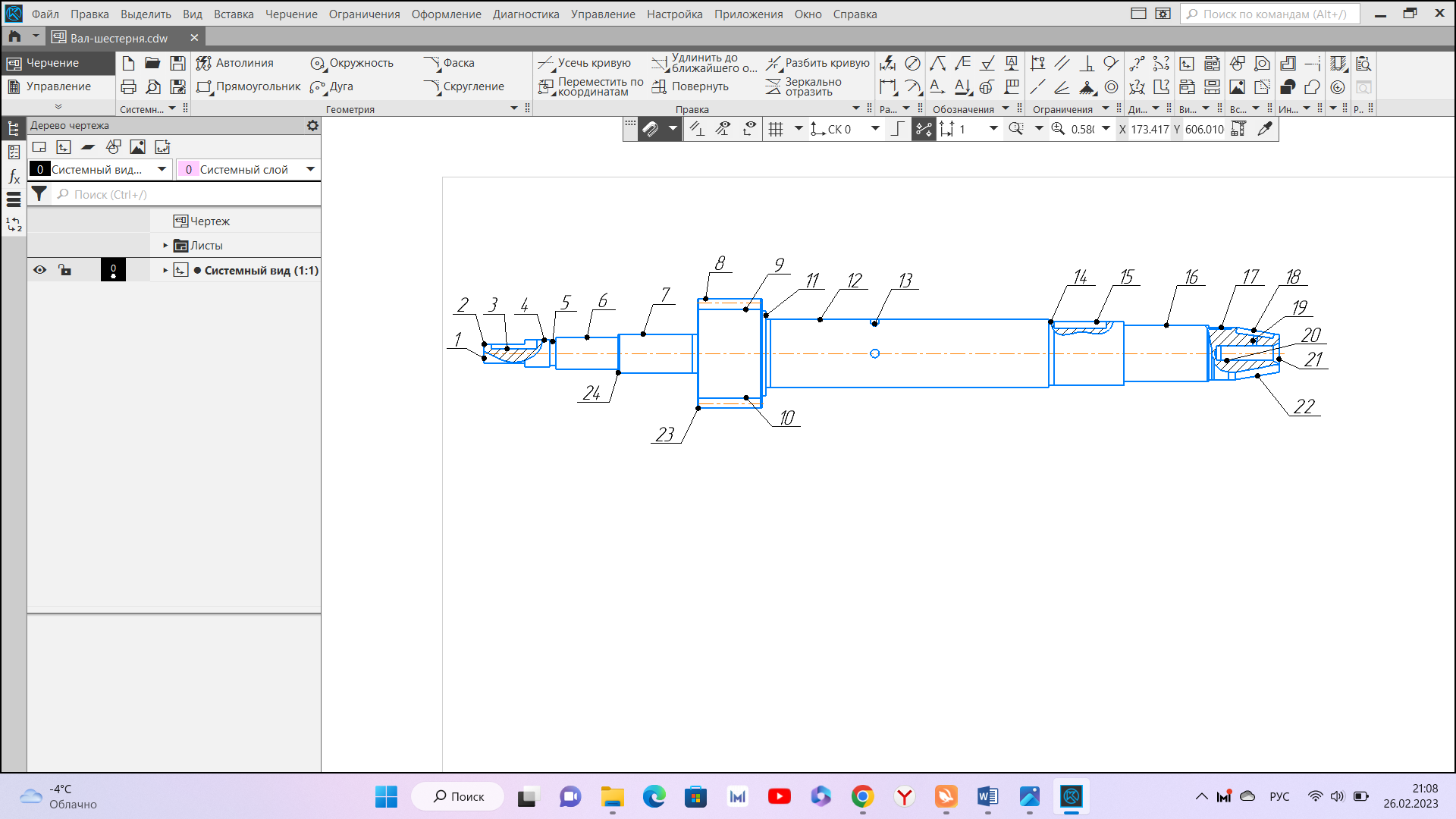

Пронумеруем все обрабатываемые поверхности детали (рисунок 2).

Рисунок 2 – Поверхности детали

Определим коэффициент точности Kтч поверхностей по формуле:

где Аср – средний квалитет точности обработки детали, определяем по формуле:

где i – номер квалитета;

ni –число размеров, выполняемых по i-тому квалитету.

Определим коэффициент шероховатости Kш, мкм по формуле:

где Бср – среднее численное значение параметра шероховатости, мкм, определяем по формуле:

где j – величина параметра Ra, мкм;

mj –число поверхностей, имеющих j-тую шероховатость.

Данные по параметрам поверхностей детали сводим в таблицу 4.

Таблица 4 – Обрабатываемые поверхности детали

| Номер и наименование поверхности | Габаритные размеры (L/D или L/h) | Предельные отклонения IT | Шероховатость Ra, мкм |

| 1 | 2 | 3 | 4 |

| 1. Плоская поверхность | □19/116 | h14 | 6,3 |

| 2. Шпоночный паз | 45/5 | js14 | 6,3 |

| 3. Радиус | R2,5 | js14 | 6,3 |

| 4. Наружная цилиндрическая поверхность | Ø25/24 | h7 | 1,6 |

| 5. Наружная цилиндрическая поверхность | Ø24/5 | h14 | 6,3 |

| 6. Наружная цилиндрическая поверхность | Ø31.8/60.5 | h14 | 6.3 |

| | | | |

| Продолжение таблицы 4 | |||

| 1 | 2 | 3 | 4 |

| 7. Наружная цилиндрическая поверхность | Ø40/71 | f7 | 0,8 |

| 8. Наружная цилиндрическая поверхность | Ø39/5 | h14 | 6.3 |

| 9. Зубчатое колесо | Ø105/62 | h11 | 1,6 |

| 10. Наружная цилиндрическая поверхность | Ø80/3 | h14 | 6,3 |

| 11. Наружная цилиндрическая поверхность | Ø64/4 | h14 | 6,3 |

| 12. Наружная цилиндрическая поверхность | Ø65/121 | k6 | 0,8 |

| 13. Отверстие | Ø7/3 | Н14 | 6,3 |

| 14. Наружная цилиндрическая поверхность | Ø65/149 | h14 | 6,3 |

| 15. Наружная цилиндрическая поверхность | Ø59/4 | h14 | 6,3 |

| 16. Паз | 16/50 | js14 | 3,2 |

| 17. Радиус | R8 | js14 | 6,3 |

| 18. Наружная цилиндрическая поверхность | Ø60/66 | k6 | 1,6 |

| 19. Наружная цилиндрическая поверхность | Ø55/82 | k6 | 0,8 |

| 20. Наружная цилиндрическая поверхность | Ø50/82 | k6 | 0,8 |

| 21 Отверстие | М16 | H14 | 6,3 |

| 22. Торец | Ø20 | h14 | 6,3 |

| 23. Конус | Ø50/18° | h14 | 1,6 |

| 24. Фаска | 1×45° | js14 | 6,3 |

| 25. Фаска | 0,6×45° | js14 | 6,3 |