Файл: Оборудование, приспособления и инструмент для разборочносборочных работ.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 513

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При запрессовке подшипника в корпус:

- корпус нагреть струей воздуха или погружением (малогабаритные корпуса) в горячее масло.

- усилие прикладывать к наружному кольцу (рис. 5, Г).

При одновременной напрессовке на вал и в гнездо:

- усилие прикладывать на торцы обоих колец,

- вал и корпус должны быть неподвижны (рис. 5, В).

При сборке игольчатых подшипников с закрытым торцом:

- использовать оправку (рис. 5, Е),

- отверстие охватывающей детали 2 смазать тонким слоем консистентной смазки,

- в отверстие ввести монтажный валик 3 и в образовавшийся зазор устанавливают комплект иголок (роликов).

- вместо монтажного валика ввести рабочую ось.

Если торец игольчатого подшипника открыт, то иглы вводят в зазор между осью и корпусом без монтажного валика.

При установке неразъемных подшипников скольжения (втулки распределительного вала):

- запрессовывать в гнезда, совместив маслопроводимые отверстия втулки и корпуса;

- расточить или развернуть втулки под диаметр шеек сопряженных валов. Если втулки соосны - растачивать (развертывать) с одной установки. При сборке разъемных подшипников скольжения (вкладышей):

добиться равномерного прилегания вкладышей к поверхностям гнезд корпусов и шеек валов;

при необходимости, при сборке узлов с толстостенными вкладышами, выполнить пригоночные работы к поверхностям гнезд и к шейкам валов (по пятнам касания);

пригонку тонкостенных вкладышей к гнездам и валу не производить.

для обеспечения равномерного зазора между шейкой вала и вкладышем необходимо:

тщательно проверить геометрическую форму и соосность гнезд, а также параллельность плоскостей разъема;

убедиться в наличии гарантированного зазора между шейкой и вкладышами.

Масляный зазор для толстостенных вкладышей равен (0,001...0,005)D, тонкостенных (0,001...0,0015) D, Где D —Диаметр шейки вала, мм.

Cборка шпоночных соединений. Призматические и сегментные шпонки устанавливают в паз вала с натягом по ширине (легкими ударами медного молотка).

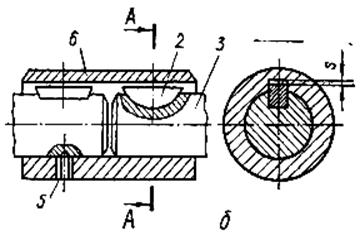

Между торцом шпоночной канавки ступицы (втулки) и верхней плоскостью шпонки должен быть зазор 5 (рис. 6, А, б).

| |

| | |

Клиновидные шпонки должны входить в пазы сопрягаемых деталей с натягом по высоте. Между боковыми гранями и головкой шпонки должен быть зазор 5 (рис. 6, В). Зазор «головка шпонки - торец ступицы» равен 1,0... 1,5 высоты шпонки у головки.

Рис. 6. Сборка шпоночных соединений: А - Призматической шпонкой; Б — сегментной шпонкой; В — Клиновой шпонкой; 1 — зубчатое колесо; 2 — шпонка: 3 — вал; 4 — Распорная втулка: 5 — установочный винт; 6 — втулка; S— зазор. Рис. 6. Сборка шпоночных соединений: А - Призматической шпонкой; Б — сегментной шпонкой; В — Клиновой шпонкой; 1 — зубчатое колесо; 2 — шпонка: 3 — вал; 4 — Распорная втулка: 5 — установочный винт; 6 — втулка; S— зазор. |

Cборка шлицевых соединений

а) неподвижные:

- натяг 0,03...0,04 мм,

-охватывающую деталь (шестерню) нагреть до температуры 90...120°С, а затем напрессовать на вал до упора.

б) подвижные:

- шестерня должна свободно перемещаться от усилия руки по всей длине шлицов вала, предварительно смазанных моторным маслом.

Сборка зубчатых передач.

качество сборки оценивать по боковому зазору и прилеганию рабочих поверхностей зубьев,

боковые зазоры между зубьями замерять индикатором или щупом, а для зубчатых зацеплений с большим модулем — с помощью свинцовой пластины, прокатив ее между зубьями и измерив ее толщину,

прилегание рабочих поверхностей зубьев оценивать по расположению и форме пятна контакта,

в шестернях, находящихся в постоянном зацеплении, торцы венцов зубьев должны совпадать.

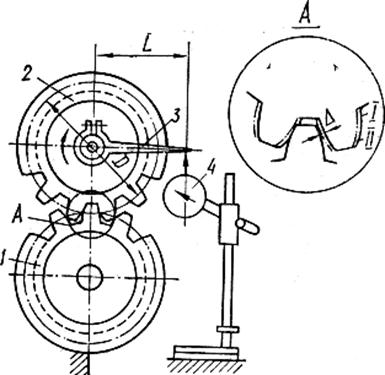

Боковой зазор в зацеплении можно замерить индикатором (рис. 7). Методика измерения:

- застопорить нижнюю шестерню 1,

- стержень индикатора 4 установить перпендикулярно хомуту 3,

- проворачивая незакрепленное зубчатое колесо 2, фиксировать показания индикатора.

|

Рис. 7. Проверка бокового зазора в зацеплении цилиндрических зубчатых колес: 1 — нижняя шестерня; 2 — зубчатое колесо, 3 — Хомут; 4 — Индикатор, I— II— положения зубчатого колеса.

Боковой зазор определяют по формуле:

∆ = Dh / 2L

где D — диаметр делительной окружности зубчатого колес, мм;

L — длина плеча, мм;

h — показания индикатора, мм,

Прилегание (взаимный контакт) рабочих поверхностей зубчатых колес. Проверка «на краску».

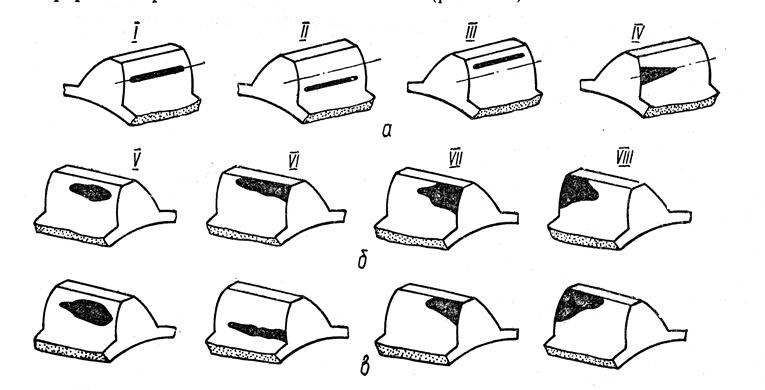

Возможная форма и расположение отпечатка показаны на рисунке 8.

Рис. 8. Проверка правильности контакта зубчатых колес «на краску»: А — цилиндрических; Б— конических зубьев ведущей шестерни; в — конических зубьёв ведомой шестерни» I — при нормальном межцентровом расстоянии; II — при уменьшенном; III— при увеличенном, IV —при перекосе осей; V— при нормальном зацеплении; VI, VII, VIII — при неправильном зацеплении.

Сборка цепных и ременных передач. Необходимые условия:

- параллельность и расположение в одной плоскости валов и звездочек (шкивов),

- стрела прогиба:

для горизонтальных цепных передач - 2 % от межцентрового расстояния,

для вертикальных — 0,6 % от межцентрового расстояния,

для клиноременных передач –1,5 – 2,0 % от межцентрового расстояния при усилии 10 кг.

Установка самоподжимных сальников и др. уплотнений. При запрессовке самоподвижного сальника усилие прикладывать только к армированному корпусу.

Сальник вместе устанавливать на шейку вала при помощи конусной оправки. Шейку вала предварительно смазать моторным маслом. Обеспечить перпендикулярность плоскости расположения сальника к оси вала.

Установка фетрового (войлочного) уплотнения:

пропитать в солидолографитной смеси (80% солидола и 20 % чешуйчатого графита) в течение 30 мин. при 50...70°С.

пропитанное уплотнение установить в канавку корпуса и обжать оправкой по месту.

При установке Асбестового кольца (шнура):

отпустить нажимную втулку;

в зазор между корпусом и валом намотать шнур,

зажать втулкой.

Зазор между торцами втулки и корпуса в рабочем положении должен быть не менее 3 мм. При установке уплотняющих картонных прокладок:

покрыть клеем «Герметик», если они соприкасаются с маслом (допускается ставить без клея),

покрыть пастой типа УН-25, суриком или белилами, если они соприкасаются с водой.

пробковые прокладки перед установкой выдержать в увлажненной ткани в течение 4...5 ч.

Сборка заклепочных соединений:

сверление отверстия под заклепку;

фиксация склепываемых деталей с помощыо штифтов;

сжатие склепываемых деталей.

высаживание свободного конца заклепок (равен 1,5 диаметра Заклепки) оправками с приложением ударной или статической нагрузки.

Клепка может выполняться в холодном состоянии или после предварительного нагрева заклепок до температуры 900... 950 °С.

Второй способ клепки бесшумен и обеспечивает получение соединения лучшего качества. Механизация клепки заключается в применении клепальных скоб, пневматических клепальных молотов и специальных клепальных машин (прессов, полуавтоматов и автоматов).

Необходимая сила холодной клепки (кН) на прессах составляет не менее 250 F, А горячей — 100 F, Где F — Площадь поперечного сечения заклепки, см2. Пресс выбирают из расчета превышения расчетной силы клепки на 20...40%.

Раздел 3. Охрана труда и техника безопасности

3.1) Охрана труда на СТО

ТО и ТР автомобилей производится в специально отведенных местах (постах), оснащенных необходимыми приборами и приспособлениями, инвентарем, оборудованием и инструментом, в том числе специализированным, предусмотренными определенным видом работ.

На посты ТО и ТР автомобили должны подаваться чистыми и в сухом состоянии.

Постановка автомобилей на посты ТО и ТР осуществляется под руководством мастера или начальника участка.

Не допускается въезжать в помещения стоянки, ТО и ТР на автомобиле, габариты которого превышают указанные над въездными воротами.

Автомобиль, установленный на напольный пост ТО и ТР, необходимо надежно закрепить путем установки не менее двух упоров под колеса, затормозить стояночным тормозом, при этом рычаг коробки переменных передач должен быть установлен в нейтральное положение, на автомобилях с бензиновыми двигателями следует выключить зажигание, а на автомобилях с дизельными двигателями перекрыть подачу топлива. Во всех случаях кнопка массы автомобиля должна быть выключена.

На рулевое колесо должна быть вывешена табличка с надписью "Двигатель не запускать! Работают люди!".

На автомобилях, имеющих дублирующее устройство для пуска двигателя, аналогичная табличка должна вывешиваться у этого устройства.

Перемещение автомобилей с помощью подъемников необходимо производить в соответствии с требованиями паспортов-инструкций подъемников.

При обслуживании автомобиля на подъемнике (гидравлическом, электромеханическом) на пульте управления подъемником должна быть вывешена табличка с надписью "Не трогать - под автомобилем работают люди!".

Перед вывешиванием подвижного состава с помощью грузоподъемных машин и механизмов все другие работы на нем должны быть прекращены, а исполнители этих работ должны быть удалены на безопасное расстояние.

В рабочем или подмятом положении плунжер гидравлического подъемника должен надежно фиксироваться упором или штангой, гарантирующим невозможность самопроизвольного опускания подъемника.

Посты ТО на поточных линиях с принудительным передвижением автомобилей должны быть оборудованы:

сигнализацией (световой, звуковой), предупреждающей работающих на линии обслуживания о начале передвижения автомобиля с поста на пост

устройством, обеспечивающим остановку передвижения с любого поста