ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.07.2024

Просмотров: 610

Скачиваний: 0

СОДЕРЖАНИЕ

Правила оформления отчета по лабораторным работам

Лабораторная работа № 1 Привод исполнительного механизма

Лабораторная работа № 2 Зубчатый цилиндрический редуктор

Основные геометрические параметры цилиндрического зацепления

Лабораторная работа № 3 Зубчатый конический редуктор

Основные кинематические и геометрические параметры конического зацепления

Лабораторная работа № 4 Червячный редуктор

Основные кинематические и геометрические параметры

Основные кинематические и геометрические параметры коробки передач

Лабораторная работа № 6 Автомобильная коробка передач

Основные кинематические и геометрические параметры коробки передач

Лабораторная работа № 7 Подшипники качения

Лабораторная работа № 9 Определение коэффициента трения в подшипнике скольжения

Обработка результатов испытания

Лабораторная работа № 10 Определение коэффициентов трения в резьбе и на торце гайки

Список использованных источников

Форма титульного листа отчета по лабораторным работам

Приложение 2 Форма первого листа к лабораторной работе Лабораторная работа № _____

Коэффициент жидкостного трения

![]() (9)

(9)

Оборудование

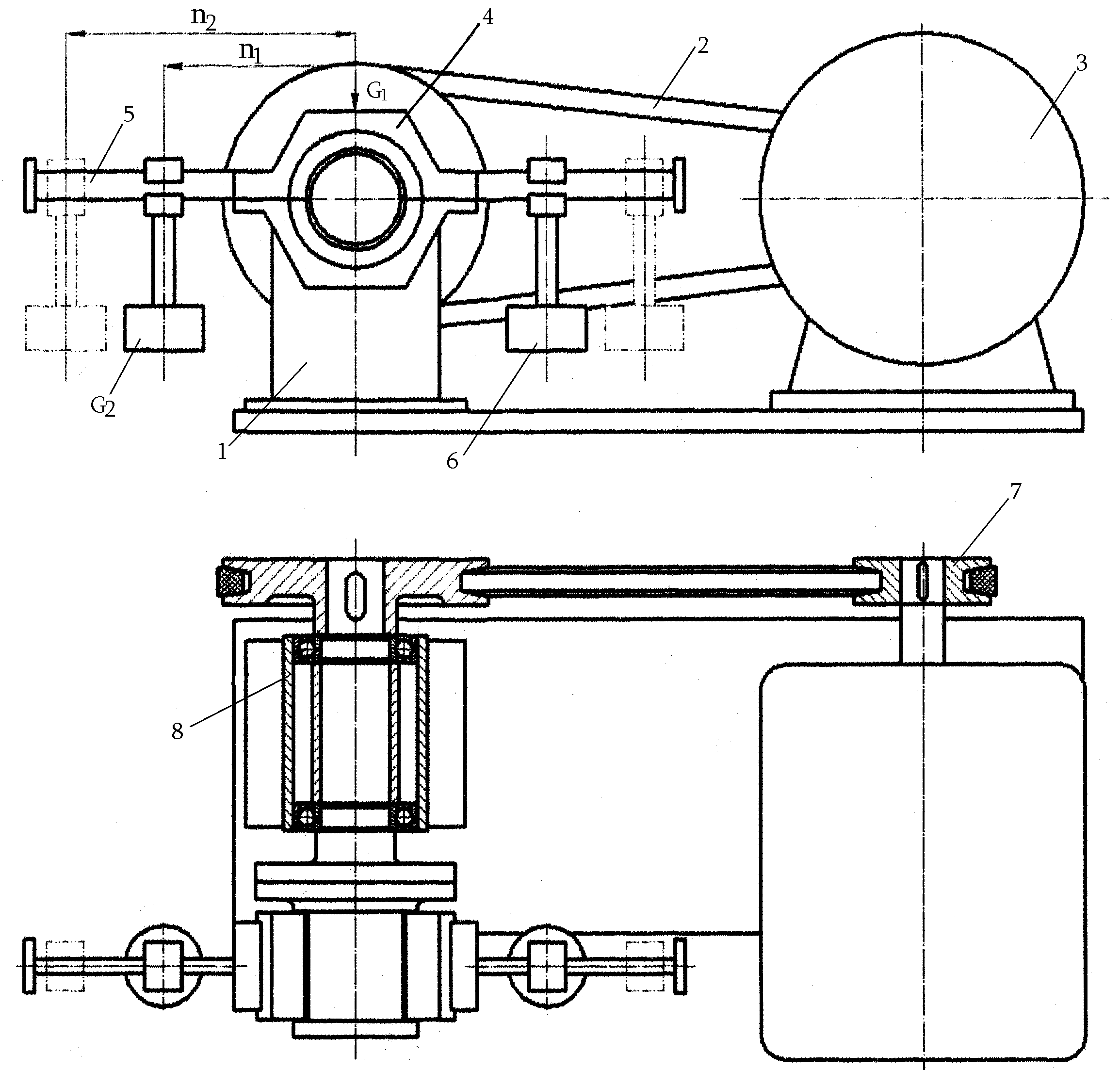

Испытуемый подшипник скольжения представляет собой стальную обойму 4 с бронзовым вкладышем, устанавливаемый консольно (рис. 9.2). Он вращается в двух шарикоподшипниковых опорах 8 от электродвигателя через ременную передачу 2.

Нагрузка на

подшипник осуществляется установкой

на обойму 4

груза с фиксированной массой G1.

Измерительное устройство для определения

момента трения состоит из двух рычагов

5,

на которых укреплены линейка с делениями

и противовесы 6,

свободно скользящие по рычагам. Масса

подвижного противовеса –

![]() .

Суммарная масса всех деталей составляет:

.

Суммарная масса всех деталей составляет:

![]()

где G – вес фиксированного груза, задается преподавателем, G = 0,9 кг;

G1 – вес обоймы подшипника рычагов, G1 = 0,1 кг; G2 – вес подвижного противовеса, G2 = 0,034 кг.

Порядок выполнения работы

В начале работы подшипник уравновешивается грузами, устанавливается в нейтральное положение.

Для характеристики

подшипника и условий работы необходимо

занести в отчет данные по материалу

цапфы и вкладыша подшипника, номинальные

размеры d

и l, зазор по диаметру

![]() ,

число оборотов в минуту цапфыn.

,

число оборотов в минуту цапфыn.

Рис. 9.2. Стенд для испытания подшипника скольжения

Поправочный коэффициент на длину подшипника С подсчитывается по приближенной формуле (4).

Окружная скорость V цапфы равна:

![]() м/с.

м/с.

Динамическая вязкость в сантипуазах при 50 С берется по таблице 9.1.

Предварительно определяется момент трения покоя, для чего противовес G2 одного из рычагов передвигают до момента поворота обоймы. Зафиксированное положение противовеса позволяет определить момент трения покоя.

![]()

Затем производится пуск электродвигателя, предварительно следует удерживать от поворота один из рычагов. После установившегося вращения следует уравновесить обойму с помощью противовесов, обеспечив ей неподвижное состояние.

Полученные данные заносят в отчет. Затем подшипнику дают ряд нагрузок G2 и для каждой нагрузки снимают указанные выше показания «n1 и n2».

Обработка результатов испытания

При обработке данных для каждого испытания определяют среднее давление по формуле (3).

По окончательно установленным данным испытания, пользуясь формулой (8), определяют коэффициент трения f.

Используя полученные значения вязкости, а также соответствующие им средние давления на подшипник, определяют по формуле (2) наименьшую толщину масляного слоя при различных нагрузках на подшипник, которую заносят в таблицу 9.2.

По формуле (9)

определить расчетное значение коэффициента

трения

![]() и также занести в таблицу.

и также занести в таблицу.

Таблица 9.2

|

Геометрические параметры подшипника

|

n, об/мин |

n1, мм |

n2, мм |

R, Н |

fр |

|

|

0 |

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

Вывод к лабораторной работе.

Контрольные вопросы

1. Что такое трение?

2. Зависит ли трение от материала трущихся поверхностей?

3. Как зависит коэффициент трения от термообработки трущихся поверхностей?

4. Как зависит коэффициент трения от чистоты поверхности трущихся поверхностей?

5. Как влияет кинематическая вязкость масла на коэффициент трения скольжения?

6. Влияет ли длина подшипника на коэффициент трения скольжения?

7. Когда износ подшипника выше – в момент начала вращения вала или при установившимся вращении?

8. Как влияет

конструктивный зазор

![]() на коэффициент трения скольжения в

подшипнике?

на коэффициент трения скольжения в

подшипнике?

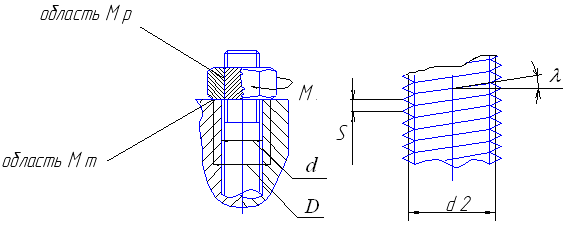

Лабораторная работа № 10 Определение коэффициентов трения в резьбе и на торце гайки

Цель работы: определение коэффициента трения в витках резьбы и на торце гайки.

Задание: определить числовые значения коэффициентов трения в витках резьбы fp и на торце гайки fт.

Теоретическое введение

Трение, возникающее в резьбовой паре, делится на трение непосредственно в витках резьбы и трение на торце гайки, когда она поворачивается относительно прижимаемой поверхности.

Как известно, трение в витках резьбы сильно зависит от диаметра резьбы, шага, профиля резьбы, осевого усилия, возникающего в резьбе.

При завинчивании гайки резьбового соединения со стороны ключа на гайку передается крутящий момент Мзав, преодолевающий моменты сопротивления в резьбе Мр и на торце гайки МТ (рис. 10.1)

Мзав = Мр + Мт. (1)

Рис. 10.1. Схема резьбового соединения

Возникающие в результате затяжки болта осевое усилие Рзат и моменты Мр и Мт, связаны соотношениями:

Мр

=

![]() Рзат

d2

tq

(λ

+ ),

(2)

Рзат

d2

tq

(λ

+ ),

(2)

Мт

=

![]() Рзат

dср fт,

(3)

Рзат

dср fт,

(3)

![]()

где d2 – средний диаметр резьбы; λ – угол подъема витка резьбы, S – шаг резьбы; – угол трения в резьбе, соответствующий коэффициенту трения в резьбе fp

fp

=

![]() (4)

(4)

![]() (5)

(5)

где D – наружный диаметр опорной поверхности гайки, (равный размеру ключа); dотв – внутренний диаметр опорной поверхности равный, отверстию под болт (принять равным диаметру резьбы d); dср – средний диаметр опорной поверхности гайки; fр – коэффициент трения на торце гайки.