ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.07.2024

Просмотров: 591

Скачиваний: 0

СОДЕРЖАНИЕ

Правила оформления отчета по лабораторным работам

Лабораторная работа № 1 Привод исполнительного механизма

Лабораторная работа № 2 Зубчатый цилиндрический редуктор

Основные геометрические параметры цилиндрического зацепления

Лабораторная работа № 3 Зубчатый конический редуктор

Основные кинематические и геометрические параметры конического зацепления

Лабораторная работа № 4 Червячный редуктор

Основные кинематические и геометрические параметры

Основные кинематические и геометрические параметры коробки передач

Лабораторная работа № 6 Автомобильная коробка передач

Основные кинематические и геометрические параметры коробки передач

Лабораторная работа № 7 Подшипники качения

Лабораторная работа № 9 Определение коэффициента трения в подшипнике скольжения

Обработка результатов испытания

Лабораторная работа № 10 Определение коэффициентов трения в резьбе и на торце гайки

Список использованных источников

Форма титульного листа отчета по лабораторным работам

Приложение 2 Форма первого листа к лабораторной работе Лабораторная работа № _____

Порядок выполнения работы

Клиновой ремень установить в левых крайних канавках обоих шкивов, что соответствует скорости вращения вала (n = 700 об/мин).

Пустить электродвигатель установки, дождаться установившегося режима и записать значение угла

.

.Остановить электродвигатель, клиновой ремень переместить на средние канавки шкивов, что соответствует скорости вращения вала (с оборотами n = n i1).

Повторить п. 2.

После остановки двигателя переменить клиновой ремень на правые крайние канавки, что соответствует вращению вала (n = n i2).

Повторить п. 2.

Определить экспериментальное значение коэффициента трения качения по выражению:

![]()

где r – радиус шарика или ролика подшипника; d – диаметр сепаратора; n – количество шариков или роликов в подшипнике.

Результаты замеров занести в таблицу.

Таблица 8.1

|

Обороты верхнего вала n, мин-1 |

Осевая сила

Н |

Угол отклонения

|

Момент трения качения

|

Экспериментальное значение коэффициента трения качения |

|

|

|

|

|

|

Конструктивные параметры установки:

![]() 220 мм;

220 мм;

![]() 1,208 кг;

1,208 кг;![]() 700 об/мин;

700 об/мин;![]() 2,36;

2,36;![]() 1,307;

1,307;![]() = 0,764.

= 0,764.

Выводы по лабораторной работе.

Контрольные вопросы

Что такое трение качения?

Есть ли разница в природе трения качения и трения скольжения?

Влияет ли наличие смазки в телах качения на коэффициент трения качения?

В каких единицах измеряются коэффициенты трения качения и трения скольжения?

Влияет ли термообработка тел качения на коэффициент трения качения?

Влияют ли материалы тел качения на коэффициент трения качения?

Как влияет нагрузка, приложенная к телам качения, на коэффициент трения качения?

Влияют ли размеры тел качения на сопротивление качения?

Лабораторная работа № 9 Определение коэффициента трения в подшипнике скольжения

Цель работы: ознакомление с конструкцией подшипника скольжения. Оценка коэффициента трения покоя и трения скольжения в подшипнике с известными геометрическими параметрами и нагрузкой. Экспериментальная проверка полученных теоретических величин.

Задание: 1) экспериментально определить коэффициент трения покоя;

2) экспериментально определить коэффициент трения скольжения;

3) сравнить полученные результаты со справочными данными.

Теоретическое введение

Природа трения до конца не выяснена до настоящего времени. Достаточно выделить несколько определений.

Трение – это явление сопротивления относительному перемещению поверхностей, локализованных в точках контакта по касательной поверхности.

Трение – это процесс упругопластической деформации и разрушения в тонких поверхностных слоях материалов трущейся пары.

Трение – это процесс преобразования энергии внешнего механического движения в другие виды энергии (в частности, в тепловую).

Практически величина силы трения определяется из выражения:

![]()

где N – сила нормального давления; f – коэффициент трения.

В подшипниках скольжения, установленных на вращающихся валах, имеют место три вида трения скольжения – жидкостное, полужидкостное и сухое.

При отсутствии смазки между этими поверхностями или при неподвижном вале имеет место сухое трение.

При наличии смазочного слоя между валом и подшипником скольжения и при вращении вала с определенной скоростью согласно гидродинамической теории смазки между соседними слоями масла возникает некоторая разность скоростей. На общей границе слоев происходит сдвиг, пропорциональный интенсивности изменения скорости, т.е. в этом случае между валом и подшипником сохраняется слой масла определенной толщины.

При жидкостном трении в подшипнике рабочие поверхности разделены слоем смазки, который воспринимает внешнюю нагрузку, предотвращая соприкосновение рабочих поверхностей.

При полужидкостном трении несущая способность масляного слоя недостаточна для восприятия внешней нагрузки. Происходит частичное касание поверхностей вала и подшипника скольжения.

Необходимым

условием возможности жидкостного трения

в подшипнике является наличие зазора

![]() ,

представляющего собою разность диаметров

отверстия втулки

,

представляющего собою разность диаметров

отверстия втулки![]() и наружного диаметра цапфы

и наружного диаметра цапфы![]() :

:

![]() (1)

(1)

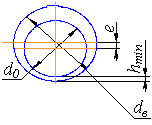

Вращающаяся цапфа

располагается эксцентрично по отношению

к отверстию во втулке с эксцентриситетом

![]() (рис. 9.1), что обеспечивает клиновой

зазор. В этот зазор затягивается масло,

которое поддерживает цапфу в состоянии

жидкостного трения. Приближенная

расчетная формула толщины жидкостного

слояhmin

при жидкостном трении для подшипника

конечной длины, имеет вид:

(рис. 9.1), что обеспечивает клиновой

зазор. В этот зазор затягивается масло,

которое поддерживает цапфу в состоянии

жидкостного трения. Приближенная

расчетная формула толщины жидкостного

слояhmin

при жидкостном трении для подшипника

конечной длины, имеет вид:

![]() (2)

(2)

где

![]() – характеристика рабочего режима;

– характеристика рабочего режима;

Рис. 9.1. Схема подшипника скольжения

![]() –наименьшая

толщина масляного слоя, (рис. 9.1);

–наименьшая

толщина масляного слоя, (рис. 9.1);

![]() –динамическая

вязкость масла в сантипуазах;

–динамическая

вязкость масла в сантипуазах;

n – число оборотов цапфы в минуту;

p – среднее давление, кГ/см2, определяемое по формуле

![]() (3)

(3)

где R – суммарный вес всех частей подшипников; d0 – номинальный диаметр цапфы, d0 = 45 мм; l – длина подшипника, l = 38 мм; с – поправочный коэффициент на конечную длину подшипника:

![]() (4)

(4)

В справочных

таблицах обычно дается кинематическая

вязкость υ в сантистоксах. Для пересчета

в динамическую вязкость

![]() в сантипуазах используется зависимость

в сантипуазах используется зависимость

![]() ,

(5)

,

(5)

где

![]() – удельный вес масла,

– удельный вес масла,![]()

Вязкость масла в значительной степени зависит от температуры. Табличные значения вязкости даются для определенной температуры, обычно 20, 50 или 100 С.

Пересчет вязкости на данную температуру приближенно производится по формуле

![]() (6)

(6)

где в 2,5 … 3.

Вязкость и удельный вес некоторых видов масел приведен в таблице 9.1.

Таблица 9.1

|

Наименование масла |

Удельный вес, кГ/дм3 |

Вязкость в сантипуазах при температуре, С |

||||||

|

30 |

40 |

50 |

60 |

70 |

80 |

90 |

||

|

Индустриальное 20 (веретенное З) |

0,88 |

63 |

30 |

17 |

10,4 |

7 |

4,9 |

3,6 |

|

Индустриальное 30 (машинное Л) |

0,88 |

79 |

38 |

21 |

13 |

8,7 |

6,2 |

4,5 |

|

Индустриальное 45 (машинное С) |

0,89 |

38 |

65 |

36 |

23 |

5 |

0,7 |

7,9 |

Момент трения в подшипнике, нагруженном силой R, равен:

![]() (7)

(7)

Отсюда

![]() .

(8)

.

(8)