ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.07.2024

Просмотров: 291

Скачиваний: 0

СОДЕРЖАНИЕ

Глава I особенности ремонта электрооборудования и автоматики

§ 1. Организация ремонта электрооборудования

§ 2. Виды ремонта и общая схема технологического процесса

Глава II технология ремонта систем электрооборудования и автоматики

§ 1. Дефекты систем и их классификация

§ 2. Характеристика систем электрооборудования и автоматики как объектов ремонта

§ 3. Методика обнаружения неисправных агрегатов и узлов

§ 4. Замена агрегатов электрооборудования и автоматики

§ 5. Ремонт электромонтажных комплектов и проводов бортовой сети

§ 1. Начальные этапы технологического процесса ремонта аккумуляторных батарей

§ 2. Дефектация, ремонт и изготовление деталей и узлов

§ 3. Сборка и испытание аккумуляторных батарей

Глава IV технология ремонта электрических машин

§ 1. Начальные этапы технологического процесса ремонта электрических машин

§ 2. Дефектация, ремонт, изготовление деталей и узлов

§ 3. Сборка и испытание электрических машин

Глава V технология ремонта аппаратов регулирования и управления

§ 1. Начальные этапы технологического процесса ремонта аппаратов регулирования и управления

§ 2. Дефектация и ремонт узлов

§ 3. Сборка и предварительная регулировка аппаратов

Таким образом, и в этом случае удается определить обрыв в секции, но имеется опасность того, что может сгореть чувствительный прибор, которым измеряется падение напряжения на секциях. Поэтому и рекомендуется вначале вольтметром со шкалой до 30 В проверить обмотку якоря на отсутствие в ней обрывов, а затем уже производить все остальные испытания.

Проверка волновых обмоток якорей вольтметром ведется так же, как и петлевых. Но замеряемое в этом случае падение напряжения будет соответствовать падению напряжения в двух или более секциях.

Обмотки второй группы на наличие межвитковых замыканий нельзя проверить пропусканием по ним тока, так как для обнаружения дефектов понадобились бы слишком чувствительные индикаторы или слишком большие токи. Поэтому, несмотря на простоту, этот способ в данном случае неприменим. Обмотки этой группы проверяются на индукционном аппарате. Этот способ является более универсальным, так как позволяет проверять обмотки как второй, так и первой групп.

Если при испытании вольтметром к обмотке подводилось напряжение от аккумуляторной батареи, то с помощью индукционного аппарата переменная э. д. с. индуцируется непосредственно в самих обмотках.

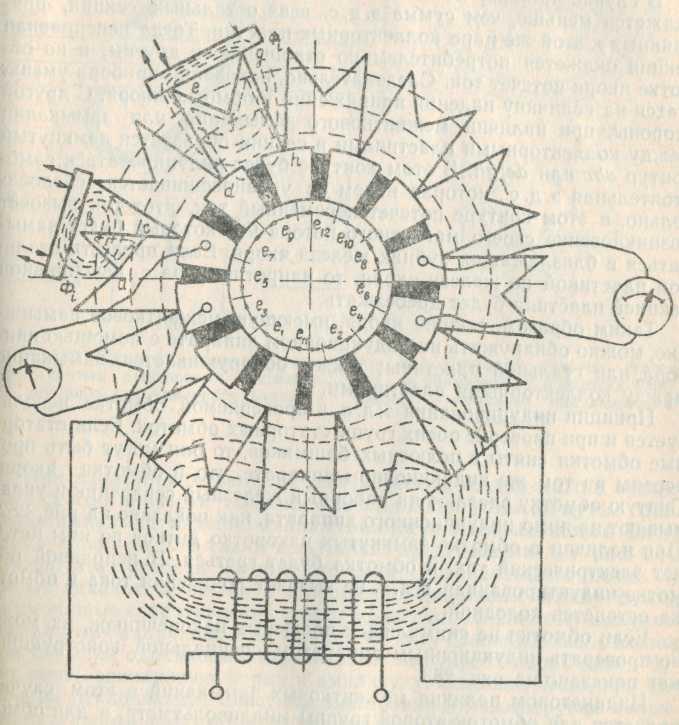

Индукционный аппарат для проверки обмоток якорей представляет собой П-образное ярмо, набранное из листов трансформатор-546

ного железа. На горизонтальной полке ярма помещается обмотка, питаемая переменным током от сети.

Проверяемый якорь укладывается на ярмо и замыкает собой магнитную цепь аппарата. При включении аппарата в сеть переменного тока в секциях обмотки якоря индуцируется (наводится) переменная э. д. с. Схема проверки обмотки якоря на индукционном аппарате показана на рис. 281.

Рис. 281. Схема проверки обмоток якорей на индукционном аппарате

В секциях исправного якоря, одинаково удаленных от ярма и симметрично расположенных относительно вертикальной оси в каждый момент времени будут индуцироваться равные по величине и противоположные по знаку эдс

![]()

и т. д. Следовательно, э. д. с. каждой секции будет уравновешиваться суммой э. д. с. всех остальных секций и, значит, тока в обмотке якоря не будет. Если, поворачивая якорь, каждую пару коллекторных пластин поочередно ставить в определенное положение относительно ярма и вертикальной оси и подсоединять к ним щупы прибора, то прибор будет давать одинаковые показания.

В случае наличия межвиткового замыкания в секции ее э. д. с. окажется меньше, чем сумма э. д. с. всех остальных секций, припаянных к этой же паре коллекторных пластин. Тогда неисправная секция окажется потребителем по отношению к другим, и по обмотке якоря потечет ток. Следовательно, показания прибора уменьшатся на величину падения напряжения в обмотке якоря. С другой стороны, при наличии межвиткового замыкания или замыкания между коллекторными пластинами в секции образуется замкнутый контур abc или defgh. В этом контуре будет индуцироваться самостоятельная э. д. с, которая ничем не уравновешивается, следовательно, в этом контуре потечет переменный ток. Этот ток вызовет возникновение своего магнитного потока Ф i который будет замыкаться в близлежащих зубцах железа якоря. Если провести стальной пластиной по железу якоря, то напротив паза с неисправной секцией пластина будет дребезжать.

Таким образом, секцию якоря, имеющую межвитковое замыкание, можно обнаружить на индукционном аппарате с помощью прибора или стальной пластины; также обнаруживается замыкание между коллекторными пластинами.

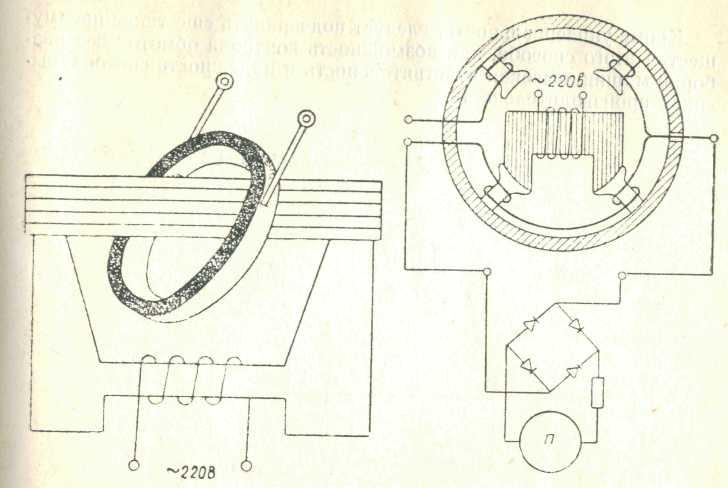

Принцип индуцирования э. д. с. в проверяемой обмотке используется и при проверке обеих групп статорных обмоток. Если статорные обмотки сняты с полюсных башмаков, то они могут быть проверены на том же индукционном аппарате, что и обмотки якоря. Снятую обмотку одевают на наборный железный сердечник и укладывают на ярмо индукционного аппарата, как показано на рис. 282. При наличии в обмотке замкнутых накоротко витков по ним потечет электрический ток, и обмотка будет греться. В исправной обмотке индуктированная э. д. с. не вызовет появления тока и обмотка останется холодной.

Если обмотки не снимались с полюсных наконечников, их можно проверять индукционным аппаратом специальной конструкции, как показано на рис. 283.

Индикатором наличия межвитковых замыканий в этом случае является для обмоток второй группы милливольтметр, а для обмоток первой группы — вольтметр. Измерительный прибор подключается поочередно к каждой из проверяемых обмоток. Уменьшение показаний прибора на одной из обмоток по сравнению с другими свидетельствует о межвитковом замыкании.

Обрывы в проволочных обмотках обнаруживаются до их испытаний на отсутствие межвитковых замыканий или в процессе этих испытаний, как указывалось выше. Обрывы шинных обмоток практически не встречаются.

Рис 282. Проверка обмоток статоров, снятых с Рис. 283. Проверка обмоток статоров, не снимаемых с полюсных

полюсных башмаков, с помощью индукционного башмаков, с помощью индукционного аппарата

аппарата

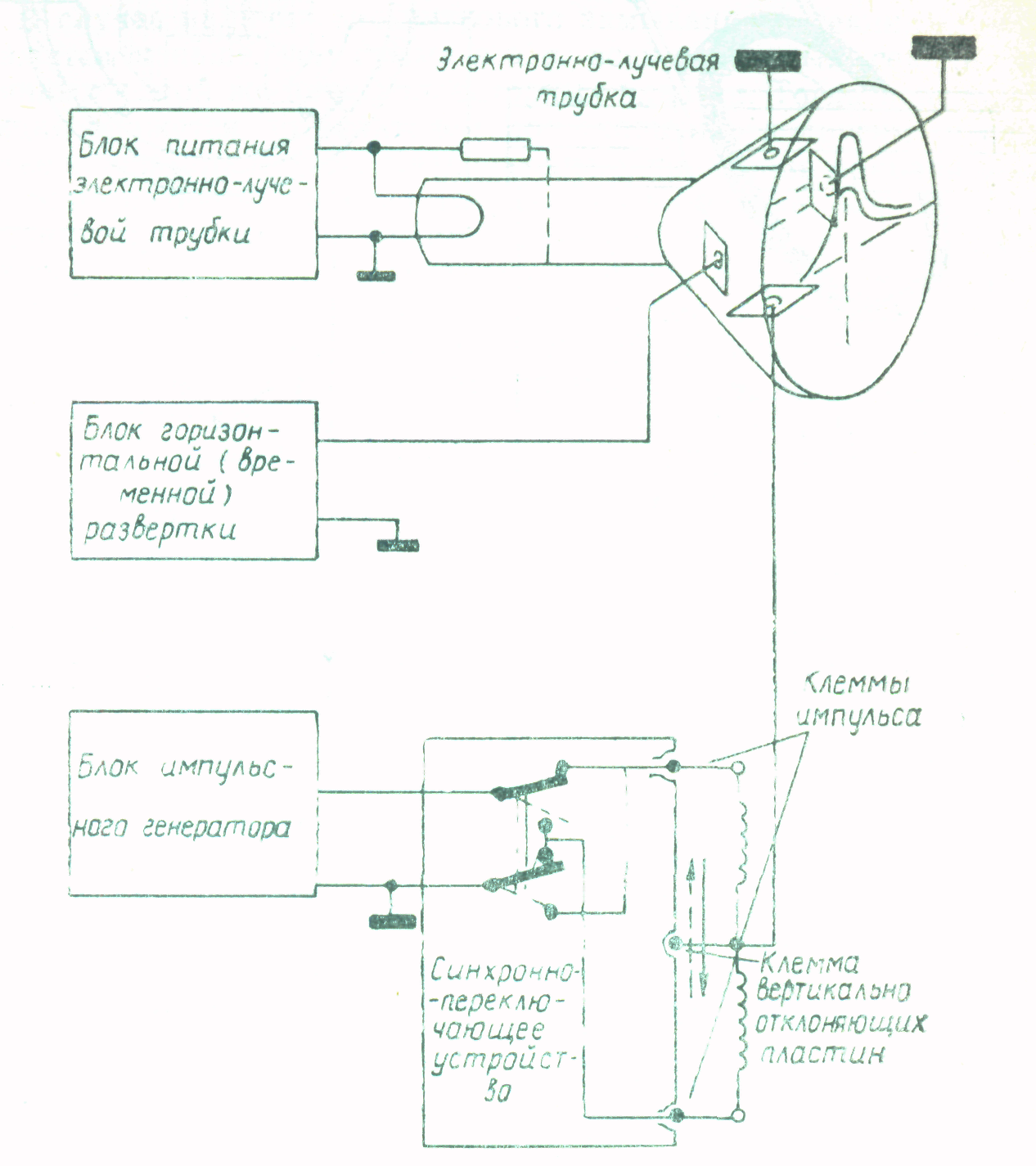

При капитальном ремонте электрических машин можно применять способ проверки технического состояния обмоток путем сравнения импульсов падений напряжения на них или их частях. Блок-схема аппарата для таких испытаний представлена на рис. 284. Способ этот основан на том, что если сравниваемые обмотки не имеют никаких дефектов и совершенно одинаковы между собой, то их полные сопротивления равны между собой. Поэтому импульсные падения напряжения на каждой из двух сравниваемых обмоток при посылке одинаковых ступенчатых импульсов напряжения будут иметь одинаковую форму и амплитуду. Следовательно, при подаче на отклоняющие пластины электронно-лучевой трубки напряжения с проверяемых обмоток кривые падений напряжения на экране сольются в одну.

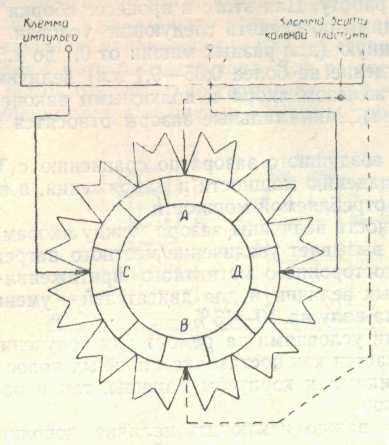

Если же одна из обмоток имеет дефект, то на экране электронно-лучевой трубки появятся две кривые. Этот способ является весьма универсальным. Он позволяет обнаруживать дефекты в любых обмотках, допускающих деление на две равные части. Якорная обмотка проверяется в два приема, причем якорь подключается так, как показано на рис. 285: сначала проверяется часть обмотки САД, а затем — СВД.

Кроме универсальности, следует подчеркнуть еще такие преимущества этого способа, как возможность контроля обмоток без разборки машин, высокая чувствительность и надежность способа, высокая производительность.

Рис. 284. Блок-схема аппарата СМ-2 для проверки обмоток методом сравнения падений напряжения

Якоря и статоры, имеющие дефектные обмотки, при текущем ремонте в войсковых условиях, как правило, заменяются в сборе. При капитальном ремонте в условиях танкоремонтных заводов иногда перематывают проволочные обмотки или меняют их наружную изоляцию, поступая при этом так же, как при изготовлении новых якорей или обмоток возбуждения.

Рис. 285. Подключение обмотки якоря к аппарату СМ-2

Устранение механических дефектов и повреждений антикоррозионных покрытий

Характерными механическими неисправностями деталей и узлов электрических машин являются: изгиб валов якорей, износ шеек валов, износ подшипников, гнезд под подшипники в крышках, срывы резьб, нарушение антикоррозионных покрытий.

Все эти дефекты обнаруживают и устраняют с помощью способов дефектации и ремонта, описанных в предыдущих разделах.

При ремонте электрических машин приходится изготавливать целый ряд мелких деталей: наконечники проводов, латунные стальные и изоляционные шайбы, втулки, а также детали крепежа.

Для этой цели используют штамповочные, револьверные и другие станки.

§ 3. Сборка и испытание электрических машин

Электрические машины собирают после окончания ремонта отдельных деталей и сборки узлов: траверсы со щеткодержателями и щетками, якоря, муфты привода и др.

Для целого ряда машин сборка сопровождается регулировочными работами: регулировка привода у стартеров, регулировка усилия прижатия щеток к коллектору и т. п.

Качественная сборка должна обеспечивать соответствие техническим условиям электрических параметров машины, долговечную и безотказную работу. Для этого в процессе сборки электрических машин необходимо обеспечить следующие условия.

1. Определенную (для разных машин от 0,1 до 1,5 мм) и одинаковую (расхождение не более 0,05—0,1 мм) величину воздушного зазора между железом якоря и полюсными наконечниками (или железом статора). Минимальные зазоры относятся к генераторам ЭМУ.

Увеличение воздушного зазора по сравнению с ТУ приводит в генераторах к падению мощности и напряжения, а в двигателях— к увеличению потребляемой мощности.

Неравномерность величины зазора между якорем и полюсными наконечниками вызывает увеличение местного нагрева на 5—10%, увеличение одностороннего магнитного притяжения на 40—50% против расчетных величин и для двигателей — уменьшение крутящего момента на валу на 10—13%.

Техническими условиями на ремонт для получения нормальных зазоров разрешается как постановка стальных полос между полюсными наконечниками и корпусом машины, так и расточка полюсных наконечников.

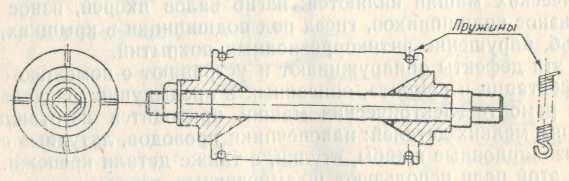

Кроме этого, важно исключить наличие дополнительных воздушных зазоров между корпусом машины и основанием полюсов. Поэтому полюсные наконечники при сборке машины должны быть как можно плотнее прижаты к корпусу, что достигается применением специальных приспособлений. На рис. 286 показано разжимное приспособление для поджатия полюсов; на рис. 287 — комбинированное приспособление для поджатия полюсов и завинчивания винтов их крепления пресс-отверткой.

Рис. 286. Конусное приспособление для поджатия полюсных башмаков к корпусу электрической машины

Зазоры между якорем и полюсными наконечниками измеряют щупом при установке якоря в специальные технологические крышки с подшипниками.

2. Заданную величину усилия прижатия щеток к коллектору. Она обеспечивается регулировочным устройством, а при отсутствии его — подбором пружин.