Файл: Курсовой проект по мдк. 01. 02 Организация ремонтных работ промышленного оборудования и контроль за ними.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 603

Скачиваний: 17

СОДЕРЖАНИЕ

1.3 Конструкция ремонтируемого механизма

1.4 Расшифровка химического состава и механических свойств материала ремонтируемой детали.

- коэффициент формы зуба, определяемый по приведенному числу зубьев шестерни:

- коэффициент перекрытия в торцовом свечении. Определяется по формуле:

- соответственно, числа зубьев шестерни и колеса;

“+”- для наружного зацепления;

“-”-.для внутреннего зацепления;

Определение цикла ремонтов и технических обслуживаний (Ц)

Определяем ЦКР - цикличность капитальных ремонтов.

ТКР – периодичность капитальных ремонтов оборудования

НГ – максимальная наработка оборудования в год, ч.

Определяем ЦТР - цикличность текущих ремонтов.

ТТР - периодичность текущего ремонта, ч.

НМ - максимальная наработка в месяц

Определяем ЦТО - цикличности технических обслуживаний.

ТТО - периодичность технического обслуживания, ч;

НМ - максимальная наработка в месяц;

Определение числа ремонтов и технических обслуживаний

Определяем число капитальных ремонтов (НКР).

Определяем число текущих ремонтов (НТР).

Определяем число технических обслуживаний (НТО).

НТО = ТКР / ТТО - НКР - НТР (6)

НТО = 34560 / 4320 - 1 - 3 = 4

2.3 Графическое изображение полей допуска сопрягаемых изношенных деталей.

3. Монтаж, техническое обслуживание и ремонт станка

2. Расчетный раздел

1. Кинематический расчет привода

Определяем диапазон регулирования привода главного движения по формуле:

Определяем диапазон регулирования шпинделя при постоянной мощности по формуле:

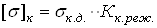

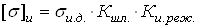

=1*1,15*1,3=1,5

=1*1,15*1,3=1,5

=1*1,1*1,2=1,32

=1*1,1*1,2=1,32

=1,9*108*1,2*1=2,28*108Па,

=1,9*108*1,2*1=2,28*108Па,

=9,5*108*1,4=13,3*108Па,

=9,5*108*1,4=13,3*108Па,

где

=1,9*108*1,2*1=2,28*108Па,

=1,9*108*1,2*1=2,28*108Па,

=9,5*108*1,4=13,3*108Па,

=9,5*108*1,4=13,3*108Па,

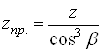

где  - коэффициент формы зуба, определяемый по приведенному числу зубьев шестерни:

- коэффициент формы зуба, определяемый по приведенному числу зубьев шестерни:

=58

=58

- угол наклона зубьев;

- угол наклона зубьев;

=0,93

=0,93

- коэффициент перекрытия в торцовом свечении. Определяется по формуле:

- коэффициент перекрытия в торцовом свечении. Определяется по формуле:

- соответственно, числа зубьев шестерни и колеса;

- соответственно, числа зубьев шестерни и колеса;

“+”- для наружного зацепления;

“-”-.для внутреннего зацепления;

Для обеспечения бесступенчатого регулирования частоты вращения шпинделя при постоянной мощности знаменатель ряда передаточных отношений передач коробки скоростей φ1 принимаю равным RдР. Требуемое число ступеней коробки скоростей:

Определяют нормальный модуль

мм

мми округляют его до стандартного значения

и сравнивают его с подсчитанным по формуле:

≈142 мм.

где

2. Расчет ремонтного цикла

Периодичность ремонта (Т):

ТТО = 4320 ч.

ТТР = 8640 ч.

ТКР = 34560 ч.

Продолжительность простоя (П)

ПТО = 4 ч.

ПТР = 48 ч.

ПКР = 96 ч.

Трудоемкость

ТО- 8 чел.-ч.

ТР- 8 чел.-ч.

КР- 48 чел.-ч.

Периодичность ремонтов (Т):

ТТО=1440 ч.

ТТР = 8640 ч.

ТКР = 43200 ч.

Продолжительность простоя (П)

ПТО = 3 ч.

ПТР = 35 ч.

ПКР = 229 ч.

Трудоемкость

ТО-6 чел.-ч.

ТР-24 чел.-ч.

КР-210 чел.-ч.

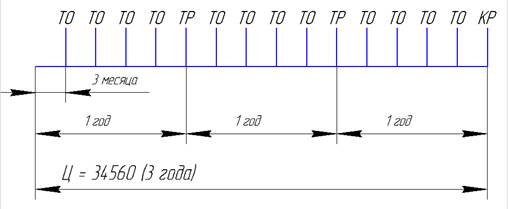

Определение цикла ремонтов и технических обслуживаний (Ц)

Определяем ЦКР - цикличность капитальных ремонтов.

Ц = ЦКР= ТКР / НГ, где (1)

ТКР – периодичность капитальных ремонтов оборудования

НГ – максимальная наработка оборудования в год, ч.

Ц = ЦКР= 34560 /

Определяем ЦТР - цикличность текущих ремонтов.

ЦТР = ТТР/ Нм, где (2)

ТТР - периодичность текущего ремонта, ч.

НМ - максимальная наработка в месяц

ЦТР = 8640 /

Определяем ЦТО - цикличности технических обслуживаний.

ЦТО = ТТО/ Нм, где (3)

ТТО - периодичность технического обслуживания, ч;

НМ - максимальная наработка в месяц;

ЦТО = 4320/

Определение числа ремонтов и технических обслуживаний

Определяем число капитальных ремонтов (НКР).

НКР = ТКР / ТКР (4)

НКР = 34560 / 34560 = 1

Определяем число текущих ремонтов (НТР).

НТР = ТКР / ТТР - НКР (5)

НТР = 34560 / 8640 - 1 = 3

Определяем число технических обслуживаний (НТО).

НТО = ТКР / ТТО - НКР - НТР (6)

НТО = 34560 / 4320 - 1 - 3 = 4

2.3 Графическое изображение полей допуска сопрягаемых изношенных деталей.

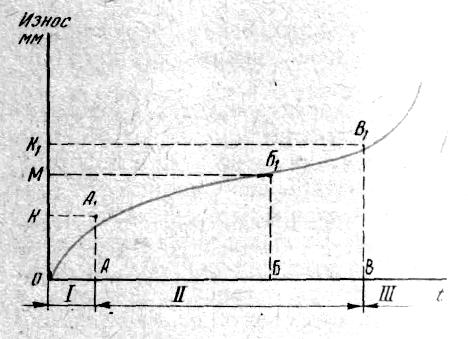

Износ на участке I кривой ОА1 характеризуется быстрым нарастанием износа ОК за сравнительно малый период работы ОА. Он выражает начальную работу сопряжения — период приработки деталей. Износ и степень интенсивности изнашивания в этот период во многом зависят от качества поверхности деталей, условий смазки и нагрузки. С увеличением шероховатости рабочей поверхности, а также с увеличением нагрузки в начальный период работы износ деталей значительно повышается. Участок II кривой А1В1, наибольший по протяженности, характеризует нормальную работу детали или сопряжения. За время нормальной эксплуатации АВ износ деталей нарастает постепенно, часто с небольшой равномерной интенсивностью, и увеличивается на небольшое значение КК1. Износ на этом участке носит название естественного износа.

Его значение во многом зависит от условий эксплуатации, а также от своевременности и качества проводимого технического обслуживания. Участок Ш за точкой B1 характеризуется интенсивным нарастанием износа деталей и резким увеличением зазоров в сопряжениях.

Работа сопряжений с износами деталей, превышающими значение ОК1, как правило, сопровождается нарушением условий смазки, перегревом деталей, появлением шумов и стуков и часто заканчивается аварийным разрушением.

Такие износы называют предельными. Детали с предельными износами требуется восстановить или заменить.