Файл: Курсовой проект по мдк. 01. 02 Организация ремонтных работ промышленного оборудования и контроль за ними.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 420

Скачиваний: 17

СОДЕРЖАНИЕ

1.3 Конструкция ремонтируемого механизма

1.4 Расшифровка химического состава и механических свойств материала ремонтируемой детали.

- коэффициент формы зуба, определяемый по приведенному числу зубьев шестерни:

- коэффициент перекрытия в торцовом свечении. Определяется по формуле:

- соответственно, числа зубьев шестерни и колеса;

“+”- для наружного зацепления;

“-”-.для внутреннего зацепления;

Определение цикла ремонтов и технических обслуживаний (Ц)

Определяем ЦКР - цикличность капитальных ремонтов.

ТКР – периодичность капитальных ремонтов оборудования

НГ – максимальная наработка оборудования в год, ч.

Определяем ЦТР - цикличность текущих ремонтов.

ТТР - периодичность текущего ремонта, ч.

НМ - максимальная наработка в месяц

Определяем ЦТО - цикличности технических обслуживаний.

ТТО - периодичность технического обслуживания, ч;

НМ - максимальная наработка в месяц;

Определение числа ремонтов и технических обслуживаний

Определяем число капитальных ремонтов (НКР).

Определяем число текущих ремонтов (НТР).

Определяем число технических обслуживаний (НТО).

НТО = ТКР / ТТО - НКР - НТР (6)

НТО = 34560 / 4320 - 1 - 3 = 4

2.3 Графическое изображение полей допуска сопрягаемых изношенных деталей.

3. Монтаж, техническое обслуживание и ремонт станка

МИНИСТЕРСТВО ПРОСВЕЩЕНИЯ ПМР

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«БЕНДЕРСКИЙ ТОРГОВО –ТЕХНОЛОГИЧЕСКИЙ ТЕХНИКУМ»

Курсовой проект

по МДК. 01. 02 Организация ремонтных работ промышленного оборудования и контроль за ними

На тему: Ремонт шестерни редуктора консоли вертикально-фрезерного станка 6Р13

по специальность: 2.15.02.01 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)

Выполнил: Ефимов М.Н

Проверил: Жадаев Д.С

2023

СодержаниеВведение 3 1. Общий раздел 5 1.1 Назначение, устройство и принцип работы станка 5 Принцип работы вертикально-фрезерного станка 6Р13 — классический. Основным вращением осуществляется поворот фрезы, а дополнительным — подача стола с зафиксированной на нем заготовкой. Режим функционирования в старых моделях рассчитывался вручную, задавался при помощи регулировочных ручек и рычагов. В усовершенствованных модификациях используется ЧПУ, что позволяет планировать рабочий процесс по шаблону при помощи копировального механизма. 6 1.2 Кинематическая схема 7 1.3 Конструкция ремонтируемого механизма 8 1.4 Расшифровка химического состава и механических свойств материала ремонтируемой детали. 9 2. Расчетный раздел 10 1. Кинематический расчет привода 10 =1*1,15*1,3=1,5 10 =1*1,1*1,2=1,32 10 , принимаю =12, 10 коэффициенты неравномерности распределения нагрузки по длине зуба; учитывают увеличение нагрузки на опасном участке контактной линии вследствие упругой деформации валов и подшипников и по грешно стай изготовления сопряженных колес, ведущих к взаимному перекосу контактирующих зубьев; 10 10 - допускаемое напряжение на изгиб и контактную прочность а определяются по формулам: 10 =1,9*108*1,2*1=2,28*108Па, 10 =9,5*108*1,4=13,3*108Па, 10 где Коэффициенты неравномерности распределения нагрузки- длительные пределы выносливости зубьев при расчете на изгиб и контактную прочность в Па; 11 - допускаемое напряжение на изгиб и контактную прочность а определяются по формулам: 11 =1,9*108*1,2*1=2,28*108Па, 11 =9,5*108*1,4=13,3*108Па, 11 где Коэффициенты неравномерности распределения нагрузки- длительные пределы выносливости зубьев при расчете на изгиб и контактную прочность в Па; 11 - коэффициенты переменности режима работы, учитывающие благоприятное влияние переменного режима работы универсального станка на величину допускаемого напряжения, когда через рассчитываемую передачу не всегда передается полная мощность, что позволяет повысить допускаемые напряжения по сравнению с длительными пределами выносливости; 11 - коэффициент формы зуба, определяемый по приведенному числу зубьев шестерни: 11 =58 11 - угол наклона зубьев; 11 , принимаю ; 11 - коэффициент угла наклона зубьев, учитывающий благоприятное влияние да прочность наклонного расположения контактной ликии, для >30'; для определяется по формуле: 12 =0,93 12 - коэффициент уменьшения суммарной длина контактных линий (принимаю ); 12 - коэффициент перекрытия в торцовом свечении. Определяется по формуле: 12 =1,74 12 - соответственно, числа зубьев шестерни и колеса; 12 “+”- для наружного зацепления; 12 “-”-.для внутреннего зацепления; 12 - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий вследствие неодинаковой удельной жесткости контактирующей пары зубьев. 12 2. Расчет ремонтного цикла 14 Периодичность ремонта (Т): 14 ТТО = 4320 ч. 14 ТТР = 8640 ч. 14 ТКР = 34560 ч. 14 Продолжительность простоя (П) 14 ПТО = 4 ч. 14 ПТР = 48 ч. 14 ПКР = 96 ч. 14 Трудоемкость 14 ТО- 8 чел.-ч. 14 ТР- 8 чел.-ч. 14 КР- 48 чел.-ч. 14 Периодичность ремонтов (Т): 14 ТТО=1440 ч. 14 ТТР = 8640 ч. 14 ТКР = 43200 ч. 14 Продолжительность простоя (П) 14 ПТО = 3 ч. 14 ПТР = 35 ч. 14 ПКР = 229 ч. 14 Трудоемкость 14 ТО-6 чел.-ч. 14 ТР-24 чел.-ч. 14 КР-210 чел.-ч. 14 Определение цикла ремонтов и технических обслуживаний (Ц) 14 Определяем ЦКР - цикличность капитальных ремонтов. 14 Ц = ЦКР= ТКР / НГ, где (1) 14 ТКР – периодичность капитальных ремонтов оборудования 14 НГ – максимальная наработка оборудования в год, ч. 15 Ц = ЦКР= 34560 / 15 Определяем ЦТР - цикличность текущих ремонтов. 15 ЦТР = ТТР/ Нм, где (2) 15 ТТР - периодичность текущего ремонта, ч. 15 НМ - максимальная наработка в месяц 15 ЦТР = 8640 / 15 Определяем ЦТО - цикличности технических обслуживаний. 15 ЦТО = ТТО/ Нм, где (3) 15 ТТО - периодичность технического обслуживания, ч; 15 НМ - максимальная наработка в месяц; 15 ЦТО = 4320/ 15 Определение числа ремонтов и технических обслуживаний 15 Определяем число капитальных ремонтов (НКР). 15 НКР = ТКР / ТКР (4) 15 НКР = 34560 / 34560 = 1 15 Определяем число текущих ремонтов (НТР). 15 НТР = ТКР / ТТР - НКР (5) 15 НТР = 34560 / 8640 - 1 = 3 15 Определяем число технических обслуживаний (НТО). 15 НТО = ТКР / ТТО - НКР - НТР (6) 15 НТО = 34560 / 4320 - 1 - 3 = 4 15 2.3 Графическое изображение полей допуска сопрягаемых изношенных деталей. 16 2.4 Расчет размерных цепей 17 3. Монтаж, техническое обслуживание и ремонт станка 18 3.1 Техническое обслуживание, виды ремонта и их содержание 18 3.2 Нормативы на ремонт, структура ремонтного цикла основного и вспомогательного оборудования 21 3.3 Основные неисправности при работе станка 6R13 22 3.4 Способы дефектации деталей при разборке станка 6R13 23 3.5 Дефектная ведомость детали ремонтного узла 25 3.6 Монтаж станка 6P13, контроль качества сборки, сдача станка в эксплуатацию. 26 4. Охрана труда и техника безопасности 29 Заключение 35 Список литературы и используемых источников 36 36 | ||||||||||

| | | | | | 2.15.02.01 ТЭПО-19 Д.О.05.00.00 К.П. | |||||

| | | | | | ||||||

| Изм. | Лист | № документа | Подпись | Дата | ||||||

| Выполнил | М.Н Ефимов | | | Ремонт шестерни редуктора консоли вертикально-фрезерного станка 6Р13 | Литер | Лист | Листов | |||

| Проверил | Д.С Жадаев | | | К | | П | 2 | 36 | ||

| | | | | ГОУ СПО БТТТ | ||||||

| Н. Контроль | В.П Раду | | | |||||||

| Утвердила | И.В Булгарь | | | |||||||

Введение

Тема курсового проекта: «Ремонт шестерни редуктора консоли вертикально-фрезерного станка 6Р13». Была выбрана на основе выполняемых работ по месту прохождения практики на предприятии ООО «ВИТТЕКТ-М».

Актуальность данной темы обусловлена необходимостью организации правильной эксплуатации, текущего обслуживания, своевременного выполнения необходимого ремонта, а также модернизации оборудования.

Цель выполнения данного курсового проекта: Заключается в закреплении и углублении теоретических и практических навыков технологического процесса ремонта, закреплении изученных методов ремонта станка 6Р13.

При выполнении проекта решились следующие задачи: анализ работы оборудования, методы деформации деталей при разработке, методы ремонта машины, демонстрация вида ремонта шестерни станка 6Р13.

Представленный курсовой проект состоит из введения, общего и расчетного раздела, монтажа, технического обслуживания и ремонта станка, а также заключения, и списка литературы

1. Общий раздел

1.1 Назначение, устройство и принцип работы станка

Вертикальный консольно-фрезерный станок 6Р13 предназначен для обработки всевозможных деталей из стали, чугуна, труднообрабатываемых и цветных металлов, главным образом торцовыми и концевыми фрезами. На станке можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки, криволинейные поверхности.

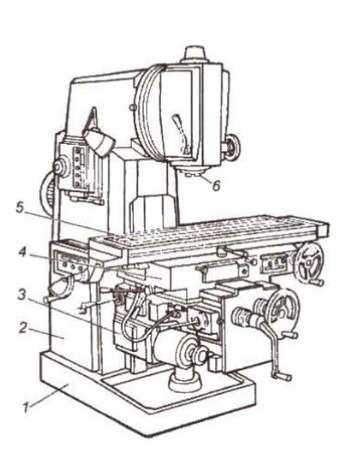

Рисунок – 1. Устройство вертикально-фрезерного станка 6Р13

Основными узлами станка являются: основания 1, станина 2, консоль 3, стол 5 с салазками 4 и шпиндельная головка со шпинделем 6, шайба.

Принцип работы вертикально-фрезерного станка 6Р13 — классический. Основным вращением осуществляется поворот фрезы, а дополнительным — подача стола с зафиксированной на нем заготовкой. Режим функционирования в старых моделях рассчитывался вручную, задавался при помощи регулировочных ручек и рычагов. В усовершенствованных модификациях используется ЧПУ, что позволяет планировать рабочий процесс по шаблону при помощи копировального механизма.

1.2 Кинематическая схема

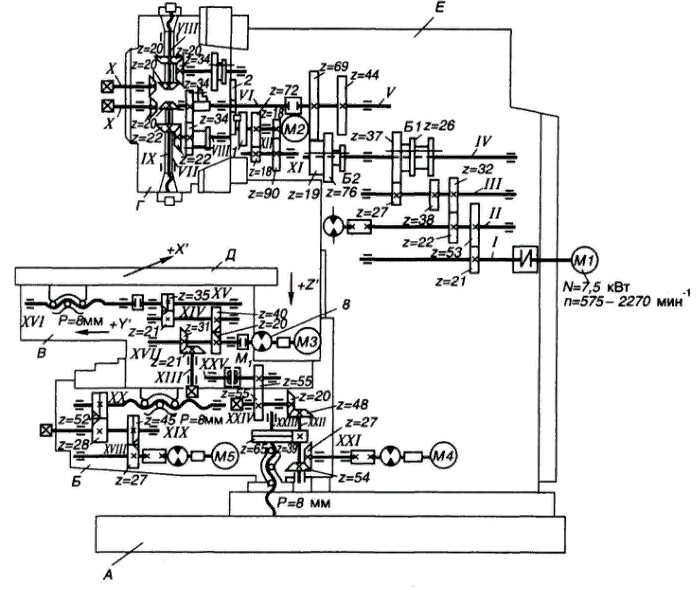

Рисунок – 2. Кинематическая схема вертикально-фрезерного станка 6Р13

1.3 Конструкция ремонтируемого механизма

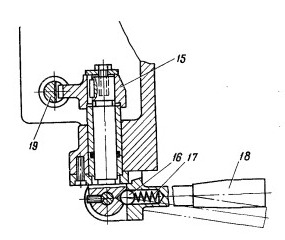

Рисунок – 3. Механизм рукоятки переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней. Рейка 19 (рис. 3), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку.

1.4 Расшифровка химического состава и механических свойств материала ремонтируемой детали.

Коробку передач собирают на том же станке, на котором шла разборка. Подшипники напрессовывают на валы и запрессовывают в гнезда до упора прессом или наставками с наконечником из мягкого металла (меди, бронзы, латуни). Перед напрессовкой на валы подшипники нагревают в масле до 90 - 100 0С. Ударять молотком по кольцам запрещается. Выступание торца наружного кольца подшипника относительно гнезда допускается не более 0,1 мм.

Таблица 1.1 Химический состав стали

| С | Si | Mn | Cr | P | S | Cu | Ni |

| не более | | | | | | | |

| 0,28ч0,34 | 0,90ч1,20 | 0,80ч1,10 | 0,80ч1,10 | 0,025 | 0,025 | 0, 30 | 0,30 |

Таблица 1.2 Механические свойства стали

| | | ||||||

| ГОСТ | Сечение, мм | 02 | в | s | ш | КСU | HВ |

| МПа | % | Дж/см2 | | | | | |

| 4543-71 | до 100 | 830 | 1080 | 10 | 45 | 49 | 207ч217 |