Файл: Курсовой проект по мдк. 01. 02 Организация ремонтных работ промышленного оборудования и контроль за ними.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 606

Скачиваний: 17

СОДЕРЖАНИЕ

1.3 Конструкция ремонтируемого механизма

1.4 Расшифровка химического состава и механических свойств материала ремонтируемой детали.

- коэффициент формы зуба, определяемый по приведенному числу зубьев шестерни:

- коэффициент перекрытия в торцовом свечении. Определяется по формуле:

- соответственно, числа зубьев шестерни и колеса;

“+”- для наружного зацепления;

“-”-.для внутреннего зацепления;

Определение цикла ремонтов и технических обслуживаний (Ц)

Определяем ЦКР - цикличность капитальных ремонтов.

ТКР – периодичность капитальных ремонтов оборудования

НГ – максимальная наработка оборудования в год, ч.

Определяем ЦТР - цикличность текущих ремонтов.

ТТР - периодичность текущего ремонта, ч.

НМ - максимальная наработка в месяц

Определяем ЦТО - цикличности технических обслуживаний.

ТТО - периодичность технического обслуживания, ч;

НМ - максимальная наработка в месяц;

Определение числа ремонтов и технических обслуживаний

Определяем число капитальных ремонтов (НКР).

Определяем число текущих ремонтов (НТР).

Определяем число технических обслуживаний (НТО).

НТО = ТКР / ТТО - НКР - НТР (6)

НТО = 34560 / 4320 - 1 - 3 = 4

2.3 Графическое изображение полей допуска сопрягаемых изношенных деталей.

3. Монтаж, техническое обслуживание и ремонт станка

Рисунок – 4. Типовая кривая нарастания износа деталей.

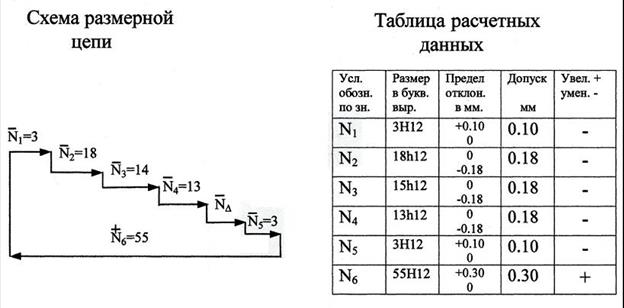

2.4 Расчет размерных цепей

1. Составляем схему размерной цепи и таблицу расчетных данных.

2. Составляем уравнение номинальных размеров и определяем

N1 + N2 + N3 + N4+

ND = N6 - N1 - N2 - N3 - N4 - N5 = 55 - 3 - 18 - 15 - 13 - 3 = 3 мм

3. Определяем допуск замыкающего звена.

3. Монтаж, техническое обслуживание и ремонт станка

3.1 Техническое обслуживание, виды ремонта и их содержание

Перед началом работ должны быть оговорены контрольные точки приемки качества изготовления деталей на этапе разборке и на этапе сборки уже отремонтированных узлов:

- полная разборка станка и всех его узлов. Промывка и дефектация деталей.

- шлифовка и шабровка базовых поверхностей, восстановление геометрической точности станка;

- ремонт узлов: ревизия каждого узла, замена РТИ, подшипников, изношенных деталей. Сборка узла;

- замена пускорегулирующей аппаратуры. Ревизия электродвигателей. Замена электрокабелей;

- восстановление механизма перемещения хобота;

- модернизация электросхем с учетом современных требований электробезопасности;

- ремонт системы смазки и системы подачи СОЖ;

- восстановление освещения зоны резания;

- восстановление защитных ограждений;

- поузловая покраска станка;

- сборка станка;

- проверка станка по нормам точности согласно ТУ норм точности и паспорту станка;

- испытание станка в работе на холостом ходу и под нагрузкой;

Сдача станка в эксплуатацию.

Ремонт направляющих консоли

Качество ремонта направляющих консоли во многом определяет точность работы всего станка. При ремонте необходимо восстановить прямолинейность и взаимную параллельность горизонтальных направляющих консоли, параллельность их к базовой поверхности, а также перпендикулярность их к вертикальным поверхностям, сопрягаемым со станиной.

Консоли встречаются различных конструкций, однако способы ремонта их направляющих в основном одинаковы. Базой при ремонте может служить ось винта перемещения каретки или поверхность 10, которая при эксплуатации не изнашивается. Поэтому рационально начинать ремонт консоли с обработки поверхностей и завершать пригонкой поверхностей, сопрягаемых с направляющими 1 и 2 станины. При этом восстанавливают перпендикулярность этих направляющих по направлениям a—a и a1—a1; б—б и б1—б1; в—в и в1—в1.

Для этих проверок удобно пользоваться приспособлениями, представленными на рис. 13—15. Консоль и приспособления устанавливают на станине станка и наблюдают за показаниями стрелки индикатора.

Все замеченные отклонения устраняют шабрением поверхностей консоли, сопрягаемых со станиной.

Технологический процесс ремонта направляющих консоли шабрением сводится к следующему:

Устанавливают консоль на верстаке поверхностями 3 и 7 вверх

Шабрят поверхности 3 и 7 по поверочной линейке, на краску и периодически контрольным угольником проверяют их перпендикулярность к поверхности 8 (рис. 67, а и б). Допускаемая не прямолинейность (вогнутость) — 0,015 мм на всей длине направляющих.

Количество отпечатков при проверке на краску должно быть не менее 12—15 на площади 25×25 мм. Отпечатки краски должны более рельефно выделяться на концах поверхностей.

Сопрягаемые с кареткой направляющие консоли с большим износом (более 0,2 мм), а также с задирами целесообразно ремонтировать, используя финишное строгание на продольно-строгальном станке или фрезерование на расточном станке. При этом следует снимать минимальный слой металла до устранения следов износа.

Установку и выверку консоли, например, на столе строгального станка, осуществляют по базовым поверхностям, указанным в настоящем технологическом процессе, обеспечивая заданную технологическим процессом точность.

Окончательную пригонку поверхностей консоли, сопрягаемых со станиной, производят шабрением согласно операции 9 технологического процесса.

Ремонт и восстановление каретки

Вследствие износа направляющих каретки нарушается прямолинейность, параллельность и взаимная перпендикулярность поверхностей, а также соосность отверстий винтов и валов, смонтированных на столе и консоли, относительно перемещающихся по ним деталям, закрепленным на каретке. Поэтому при ремонте направляющих консольно-фрезерных станков восстанавливают прямолинейность всех направляющих, в том числе клиновых направляющих, параллельность поверхностей, поверхностям по направлениям б—б и в—в и взаимную перпендикулярность поверхностей по направлениям, а—а и а1—а1.

Ремонт направляющих каретки следует начинать с поверхностей, сопрягаемых с продольным столом. В качестве накладки применяют текстолит, капрон, акрилопласт, чугун, бронзу и др.

Восстановление клиньев

При большом износе клиньев ремонт, как правило, сводится к их полной замене, что связано с дополнительными расходами металла и времени, затрачиваемого на изготовление новых клиньев.

Опыт ремонта по новой технологии показывает, что все клинья независимо от их износа могут быть восстановлены.

3.2 Нормативы на ремонт, структура ремонтного цикла основного и вспомогательного оборудования

Нормативно-технической документацией предусматриваются следующие виды периодического технического обслуживания:

-

ежесменное техническое обслуживание (ЕО); -

техническое обслуживание № 1 (ТО-1 или, ТО, в случае, когда последующие. виды технического о6еслуживания ТО-2, ТО-3 не предусматриваются); -

техническое обслуживание № 2 (ТО-2); -

техническое обслуживание № 3 (TO-3).

В зависимости от периодичности и трудоемкости выполняемых работ на оборудовании, а также при изменении конструкции изделия допускается обоснованное сокращение числа видов технического обслуживания. Для оборудования, у которого периодичность проведенияТО-3и текущего ремонта совпадают по времени проведения, выполняется ТР.

Структура ремонтного цикла станка 6R13 включает в себя следующие этапы:

- диагностика неисправности: В этом этапе производится проверка станка на наличие неисправностей, определение их характера и масштаба.

- планирование работ: На основании диагностики, составляется план ремонтных работ, который включает в себя перечень необходимых запчастей, инструментов и технологий, а также определяет сроки и стоимость ремонта.

- замена деталей: В этом этапе производится замена выявленных неисправных деталей и компонентов станка на новые или восстановленные. Этот этап может включать в себя разборку и сборку станка.

- регулировка и настройка: После замены неисправных деталей, производится регулировка и настройка всех механизмов станка.

Это включает в себя проверку и настройку точности позиционирования, установку сил зажима и другие настройки, которые влияют на качество и точность работы станка.

Тестирование: В этом этапе производится тестирование станка на работоспособность и качество выполнения своих функций. После успешного тестирования, станок готов к использованию.

Обслуживание: Для продления срока службы станка, рекомендуется производить его регулярное обслуживание и проверку на наличие неисправностей

3.3 Основные неисправности при работе станка 6R13

Основные неисправности, которые могут возникать при работе станка 6R13 могут включать в себя следующее:

- износ деталей: износ деталей является одной из самых распространенных

причин неисправностей на станке 6R13. Это может включать износ подшипников, зубчатых колес, ремней и других деталей;

- неправильная настройка: неправильная настройка может привести к

неравномерной или неточной работе станка. Это может включать в себя неправильную установку инструментов, неправильную настройку скорости и другие проблемы;

- неисправности электроники: неисправности в электронике могут привести к отказу станка или неравномерной работе. Это может включать в себя проблемы с питанием, электронными платами и другими компонентами электроники;

- неправильное использование: неправильное использование станка,

например, перегрузка или использование не подходящих инструментов, может привести к поломке деталей и компонентов;

- недостаточное обслуживание: недостаточное обслуживание станка,

включая неправильное смазывание, очистку и проверку на неисправности, может привести к его поломке или уменьшению срока службы.

3.4 Способы дефектации деталей при разборке станка 6R13

Для дефектации деталей при разборке станка 6R13 можно использовать следующие способы:

- визуальный осмотр: это наиболее простой и распространенный способ дефектации. При этом осуществляется визуальный осмотр деталей на наличие видимых дефектов,

таких как трещины, сколы, изломы, коррозия, загрязнения и другие;

- измерения: при этом используются инструменты для измерения размеров деталей, например, штангенциркуль, микрометр, нутромер и другие. Они позволяют проверить соответствие размеров деталей требованиям технической документации и выявить отклонения;

- неразрушающий контроль: это методы контроля, которые не приводят к повреждению деталей, например, визуальный контроль дефектоскопом, магнитопорошковый контроль, ультразвуковой контроль и другие. Они позволяют выявить дефекты, которые не видны при визуальном осмотре, например, внутренние трещины;

- разрушающий контроль: это методы контроля, которые приводят к повреждению деталей, например, металлографический анализ. При этом деталь подвергается механической или химической обработке для выявления дефектов, например, трещин или включений;

- испытания: это методы контроля, которые позволяют проверить работоспособность деталей в условиях эксплуатации. Например, при помощи испытаний на прочность можно определить, как деталь будет работать при нагрузке.

При проведении дефектации деталей станка 6R13 необходимо использовать соответствующие инструменты и методы, а также руководствоваться технической документацией и рекомендациями производителя.

3.5 Дефектная ведомость детали ремонтного узла

Для составления дефектной ведомости детали ремонтного узла механизма рукоятки переключения скоростей необходимо выполнить следующие шаги.

Осмотреть деталь и выявить все ее дефекты и повреждения. Это могут быть трещины, сколы, износ поверхности, коррозия и т.д. Важно детально и внимательно изучить каждый элемент детали.

Записать все выявленные дефекты в дефектную ведомость. Для каждого дефекта следует указать его характеристики, например, место расположения, размер, глубина, причины возникновения.

Оценить степень влияния каждого дефекта на работоспособность детали и ремонтный узел в целом. Некоторые дефекты могут быть критичными и требовать немедленного устранения, в то время как другие могут не влиять на работу узла.

Определить причины возникновения дефектов. Это может быть неправильная эксплуатация, износ детали, некачественный материал, неправильный монтаж или другие факторы.

3.6 Монтаж станка 6