ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 406

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

При изготовлении деталей, анализируя тепловые явления, пытаются, главным образом, определить температурные погрешности размеров. Так, например, при наружном шлифовании цилиндрических заготовок методом врезания принимают, что температурная деформация пропорциональна средней температуре по сечению, а теплоотводом от торцов пренебрегают. Такое допущение нельзя принимать для прецизионных деталей, а для деталей нормальной точности удовлетворительные результаты расчёта даёт лишь случай шлифования шеек, удалённых от торцов вала.

Неправомерность допущения о равномерности нагрева заготовок показана на рисунке 46. Методом шлифования обрабатываются стальные заготовки диаметром 30 и длиной 60 мм со скоростью резания 28 м/с и подачей 0,8 мм/мин. Условия заготовок в разных поперечных сечениях оказались различными. Теплоотвод у торцов заготовок оказался значительно больше, чем в середине.

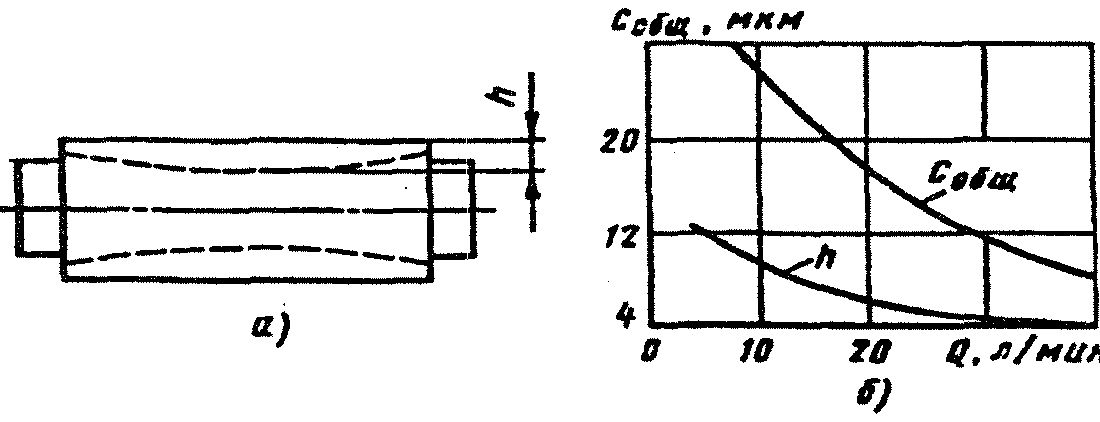

Рисунок 46 – Влияние нагрева заготовок на отклонения их формы

В результате этого температурные деформации в середине были больше (рисунок 44,а), чем у торцов. Это проявляется на остывшей детали в виде прогиба образующей величиной h. Этот эффект, естественно, зависит от расхода Q охлаждающей жидкости (рисунок 44,б). Верхняя кривая показывает общее отклонение формы Собщ, которое учитывает все прочие особенности проведения процесса. При изоляции торцов заготовки тонкой пластмассовой пленкой теплоотвод по сравнению с первым вариантом шлифования был нарушен. Деталь не имела "корсетной" формы. Таким образом, отклонение формы готовой детали есть функция ее длины, диаметра, конструктивного оформления торцов и других особенностей конфигурации, а также свойств материала.

Ряд решений по определению температурных деформаций имеется для деталей типа пластин. Расчеты проводят приближенными методами для шарнирного опирания, заделки или свободного края.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

В ходе эксплуатации технологическая система подвержена

тепловому воздействию. Теплота выделяется в зоне резания, а также в местах, где возникает трение перемещающихся частей. Локальный нагрев системы порождает тепловые деформации, части системы занимают в пространстве новые положения, которые зависят от степени нагрева. При этом на деталях возникают погрешности размера и формы ∆

Т. Следует различать стационарное и нестационарное состояние технологической системы. В первом случаи система работает в условиях теплового равновесия, когда подводимая от какого-либо источника теплота равна отводимой. Температура системы в случае теплового равновесия практически не меняется. При нестационарном состоянии температура системы в различные моменты времени в различных её зонах изменяется.

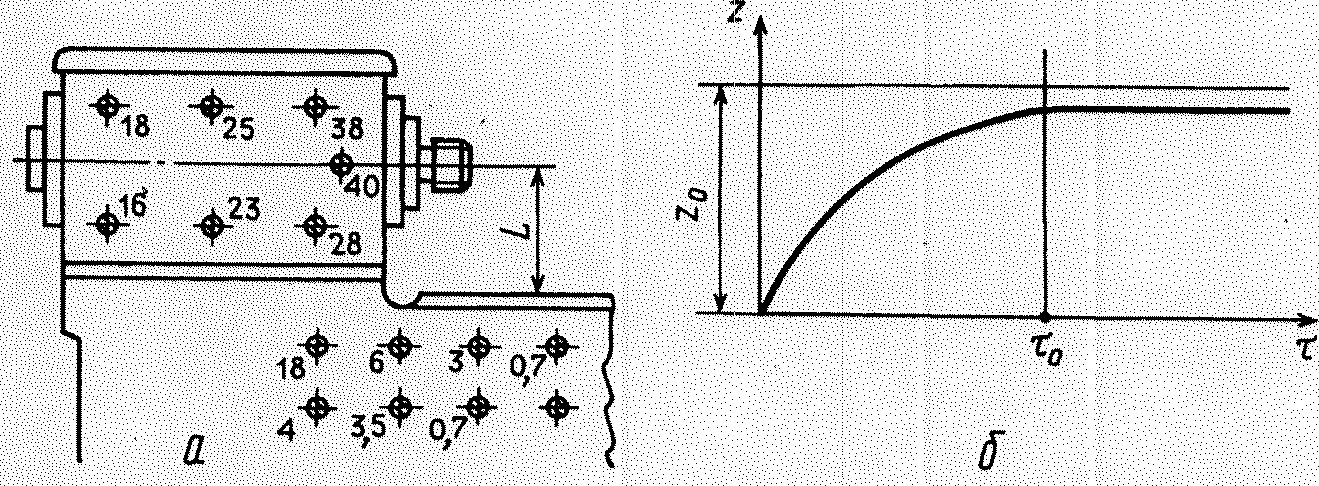

Эти положения иллюстрирует рисунок 47. Если, например, включить токарный станок (рисунок 47,а) и, не производя на нём обработку, измерить температуры в отдельных точках (показаны на рисунке кружочками), то можно убедиться в том, что температуры окажутся различными. На этом рисунке дана самая общая картина температур для конкретного станка, шпиндель которого вращается со скоростью 1200об/мин. Избыточные (сверх температуры помещения) температуры указаны по прошествии 4,5ч работы. Из этой картины следует, что все элементы станка, как части технологической системы, получают деформации, влияющие на точность выдерживаемого размера и формы детали. Эти деформации до момента теплового равновесия системы компенсировать практически очень трудно.

Рисунок 47 – Избыточные температуры и тепловые деформации токарного станка

Система достигает теплового равновесия, как правило, за сравнительно продолжительное время τо, которое может исчисляться часами (рисунок 47,б). За период времени от нуля до τо перемещение zо изменяется по экспоненциальному закону. По достижении zо перемещение практически прекращается.

Целесообразно проанализировать три направления теплового воздействия на точность обработки заготовок в связи с возникновением тепловых деформаций станка, заготовки и режущего инструмента. Деформирование этих элементов происходит одновременно.

Аналитические расчёты температурных деформаций станков оказываются сложными и мало пригодными для практического применения. Поэтому чаще всего используют экспериментальные данные, являющиеся результатом большого числа измерений, проведённых в одинаковых условиях. Наиболее интенсивно нагреваются бабки металлорежущих станков в районе передних подшипников. Если в бабке достаточно масло способствует некоторому выравниванию температуры всей корпусной детали. В этом случае можно сделать прикидочные расчёты деформации ∆

L по формуле

На станках токарной группы температурные деформации шпинделей наиболее ощутимы в вертикальном направлении. Они могут достигать нескольких сотых миллиметра. Если инструмент расположен по отношению к заготовке в горизонтальной плоскости (см. рисунок 43,б), то вертикальные перемещения шпинделя почти не скажутся на выдерживаемом размере. Если же тело резца расположено вертикально, то температурная деформация целиком перенесётся на размер детали. С изменением частоты n вращения шпинделя деформация оказывается пропорциональной

Существенное влияние на точность размеров и формы оказывает тепловая деформация заготовок. Это хорошо известно из практики. Стараются не производить чистовую обработку нагретой заготовки, не измерять её в нагретом состоянии, а также правильно закреплять, исходя из возможности её температурных деформаций в ходе обработки. Последнее обстоятельство особенно важно учитывать при обработке длинных заготовок (рисунок 48,а). Плита с размерами L и H, обрабатываемая на продольно-строгальном станке, получает температурные деформации из-за различных температур t1 и t2 на верхней и нижней поверхностях. Если плита будет закреплена с двух сторон, то она прогнётся так, что возникнет стрела прогиба (рисунок 48,б):

Эта стрела оказывается пропорциональной квадрату длины. Средняя температура

Q – теплота, полученная заготовкой в процессе резания, Дж; с – удельная теплоёмкость материала заготовки, Дж/(кг·С); ρ – плотность материала заготовки, кг/м3; V – объём заготовки, м3.

Рисунок 48 – Температурные деформации заготовок

Определим, насколько уменьшится при охлаждении 20ºС диаметр отверстия, просверленного и сразу же развёрнутого в чугунной детали. Скорость вращения шпинделя сверлильного станка n=310 об/мин, подача S=0,36 мм/об, мощность на шпинделе станка N=0,95 кВт, объём заготовки V=40 см3, диаметр отверстия d=20 мм, его глубина L=55 мм.

Количество теплоты, образующейся при сверлении, с учётом механического эквивалента теплоты равно Q=N τо 60, где τо – основное (технологическое) время сверления,

Следовательно, Q=0,95·0,5·60=8,5(кДж).

При сверлении отверстия в заготовку уходит около 50 % образующейся при резании теплоты: Q=0,5Q=0,5·28,5=14,25кДж.

Принимая плотность чугуна ρ=7600кг/м и его удельную теплоёмкость с = 0,48кДж/(кг·ºС), определим температуру нагрева заготовки:

Пренебрегая нагревом заготовки при развёртывании, вычислим погрешность выполняемого размера

∆d=αdt=0,000012·20·97,6=0,023 (мм).

Значение ∆d оказывается ощутимым. Следовательно, необходимо принять меры для охлаждения заготовки перед развёртыванием.

Рассматривая распространение тепловых потоков, полезно иметь в виду следующий тепловой баланс. При токарной обработке в стружку уходит 50…85% теплоты, а при высоких скоростях резания до 90%; 10…40% теплоты переходит в резец, 3…9% остаётся в заготовке и около 1 % рассеивается в окружающую среду. При сверлении в стружку в среднем уходит 28% теплоты, 14% переходит в сверло, 55% остаётся в заготовке и около 3% рассеивается в окружающую среду.

Несмотря на сравнительно малое количество теплоты, переходящей в инструмент, во многих случаях учитывают его температурные деформации. Удлинения от нагревания консольной части резцов характеризуются зависимостью, близкой к приведённой на рисунке 45,б. Величина этого удлинения может достигать нескольких сотых миллиметра и зависит прежде всего от скорости резания, подачи, глубины резания и механических характеристик обрабатываемой заготовки. Для состояния теплового равновесия консольно закреплённых резцов их удлинение можно определять по эмпирической формуле

где

F – площадь поперечного сечения резца, мм2.

Все три направления теплового воздействия в ходе резания существуют одновременно. Поэтому можно под значением ∆Т понимать погрешность от суммарного действия теплоты на всю технологическую систему.

3.6.2.3 Отклонения формы высокоточных деталей при изменении их температуры

Расчёт отклонений формы при изменении температуры обрабатываемых заготовок оказывается весьма сложным даже для деталей простых конфигураций. Поэтому можно рекомендовать экспериментальный метод выявления связи конструктивных элементов и отклонений формы.

Р

исунок 49 – Круглограмма наружной поверхности поршня для сечения А-А по рисунку 16[3]

исунок 49 – Круглограмма наружной поверхности поршня для сечения А-А по рисунку 16[3]

Рисунок 50 – Влиянии е нагрева заготовок типа валов на отклонения формы

На рисунке 49 показана экспериментальная круглограмма поверхности поршня (по рисунку 16[3]) для сечения А-А, характеризующая результат неравномерных температурных деформаций при шлифовании из-за различных приливов и толщин стенок. Два характерных выступа на круглограмме вполне определённым образом располагаются относительно отверстия, в районе которого имеются бобышки и рёбра жёсткости. Таким образом, на наружной поверхности поршня наследуется конфигурация элементов, располагающихся на внутренней его поверхности.

При обработке различных заготовок пытаются определить главным образом температурные погрешности размеров. Так, при наружном шлифовании цилиндрических заготовок методом врезания принимают, что величина температурных деформаций пропорциональна средней температуре по сечению, а теплоотводом от торцов пренебрегают. Тогда погрешность ∆