Файл: Разработка технологического процесса изготовления колпачка из.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 271

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.4 Разработка вариантов технологии изготовления детали и выбор предпочтительного варианта

2 Анализ технологического процесса изготовления детали «Колпачок»

2.1 Расчет технологических параметров процесса разрезки

2.2 Расчет технологических параметров процесса вырубки

2.3 Расчет технологических параметров процесса вытяжки

3 Проектирование технологической оснастки для операции вытяжка

3.2 Назначение основных деталей штампа и выбор материалов для их изготовления

Третья стадия – разделение металла; при дальнейшем опускании пуансона в момент, когда давление его будет соответствовать максимальному напряжению – сопротивлению срезу (сдвигу), в металле у режущих кромок штампа появляются скалывающие трещины, после чего происходит полное отделение вырубаемого контура. [1]

Рисунок 6 - Расчетная схема вырубного штампа

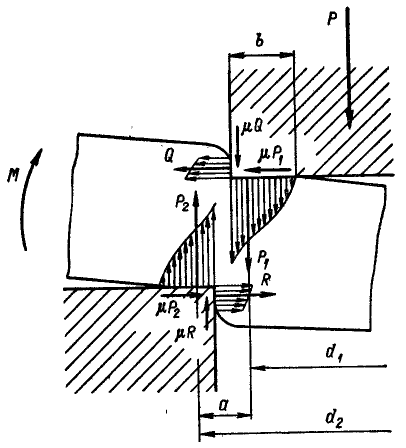

При вырубке возникает сложное неоднородное силовое поле, которое сконцентрировано вблизи режущих кромок матрицы и пуансона.

Рисунок 7 – Схема сил, действующих на заготовку в процессе вырубки без прижима

При вырубке-пробивке возникает пара сил Р1 и Р2 с плечом а, создающих круговой изгибающий момент М. Под действием которого тонкая заготовка выпучивается и изгибается. Возникает давление металла на наружную поверхность пуансона и распирающее давление на кромки матрицы. Q и R – реактивные удельные усилия, μР1, μQ, μР2, μR – касательные усилия, созданные силами трения.

Ввиду сложности и неоднородности силового поля при вырубке в расчетах применяется условная технологическая величина – сопротивление срезу σср.

Экстремальное значение сопротивления срезу получим, если отнесем максимальное усилие к оставшейся площади поверхности заготовки в момент начала скалывания шириной

. Экстремальное и условное сопротивление срезу находится в зависимости:

. Экстремальное и условное сопротивление срезу находится в зависимости:  .

. Но глубина вдавливания

величина непостоянная, зависящая от зазора, скорости вырубки. Вывод: нет необходимости прибегать к экстремальным значениям, т.к.

величина непостоянная, зависящая от зазора, скорости вырубки. Вывод: нет необходимости прибегать к экстремальным значениям, т.к.  имеет одно и тоже значение при любом способе подсчета.

имеет одно и тоже значение при любом способе подсчета.

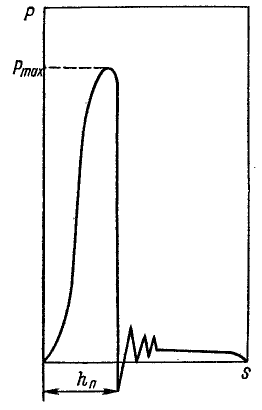

Рисунок 8 – Изменение усилия вырубки на протяжении рабочего хода

Точка

- возникновение скалывающих трещин у режущих кромок матрицы, затем у пуансона и получается начало скола.

Сопротивление срезу зависит не только от механических свойств металла и степени предварительного наклепа, но и от толщины вырубки, зазора и скорости штамповки.

2.2.2 Определение размеров исходной заготовки

Для начала рассчитаем размер заготовки.

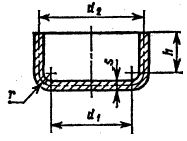

S = 1,2 мм; r = 1,6 мм; d1 = 14 – 2,4 – 2 = 9,6 мм; d2 = 14 – 1,2 = 12,8 мм; h’ = 12 – 2,2 = 9,8 мм. Припуск на обрезку 1,2 мм, тогда h = 11 мм.

Для

;

;

Примем 28 мм.

2.2.3 Выбор раскроя и расчет коэффициента использования материала

Существует три типа раскроя листового проката: с отходами, малоотходный и безотходный.

При раскрое с отходами деталь (или заготовка) получают вырубкой по замкнутому контуру. Между деталями, а также между деталями и кромкой полосы или листа оставляют перемычки. Раскрой с перемычками по всему контуру применяют при штамповке деталей, имеющих по преимуществу криволинейные очертания и повышенную точность размеров.

Различают два типа перемычек: между краями соседних деталей а1 и между краями детали и кромкой листа или полосы а, последние называют боковыми перемычками, они в 1,15 – 1,3 раза больше, чем перемычки между деталями. Это объясняется возможными отклонениями размера полосы по ширине (в пределах допуска) и возможной не прямолинейностью ее боковых кромок.

Ширина перемычек влияет на Kи, точность размеров вырубаемых деталей и стойкость пуансонов и матриц. Чем шире перемычка, тем меньше Kи и, следовательно, больше отходов. Перемычки должны быть достаточно жесткими. При малой жесткости они теряют устойчивость и могут быть втянуты в зазор между пуансоном и матрицей, что приводит к снижению стойкости инструмента и даже к его разрушению. Кроме того, недостаточная жесткость перемычек снижает точность шага штамповки из-за упругого изгиба при применении автоматической крючковой подачи или при ручной подаче с упором в перемычку.

Так как мы решили применить совмещенный штамп, никакого другого, типа шахматного раскроя, рассчитывать не будем; только однорядная вырубка.

Наименьшая величина перемычек [1, таб.139] для толщины 1,2 мм при работе с боковым прижимом: а = b = 1,3 мм; без бокового прижима а1 = b1 = 2,1 мм. Следовательно, полоса должна быть шириной, если с прижимом

В = 28 + 1,3 + 1,3 = 30,6 мм.

Без бокового прижима: В = 28 + 2,1 + 2,1 = 32,2 мм.

Принимаем 31 мм, устанавливаем два упора.

Усилие вырубки:

Требуемое усилие пресса PТ определено по формуле.

PТ = 1.25∙Р,

где P – расчетное усилие вырубки;

1,25 – коэффициент, учитывающий возможное затупление режущих кромок, отклонение по толщине штампуемого материала.

PТ = 1,25 ∙ 2618 = 3272,5 кг.

Усилие для снятия отходов с пуансона Рсн определено по формуле

Рсн = Р∙kсн ,

где P – расчетное усилие вырубки;

kсн = 0,03 – коэффициент зависящий от штампуемого материала (при работе без смазки приведенное значение коэффициента увеличить на 20 - 25%).

Рсн = 0,03 ∙ 2618 = 79 кг.

Усилие для проталкивания детали через матрицу Рпр определено по формуле

Рпр = Р∙kпр,

где P – расчетное усилие вырубки;

kпр = 0,04 – коэффициент зависящий от штампуемого материала (при работе без смазки приведенное значение коэффициента увеличить на 20 - 25%).

Рпр =2618 ∙ 0,04 = 105 кг или 1030 Н.

2.2.3.1 Расчет коэффициента использования материала при однорядном раскрое

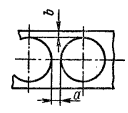

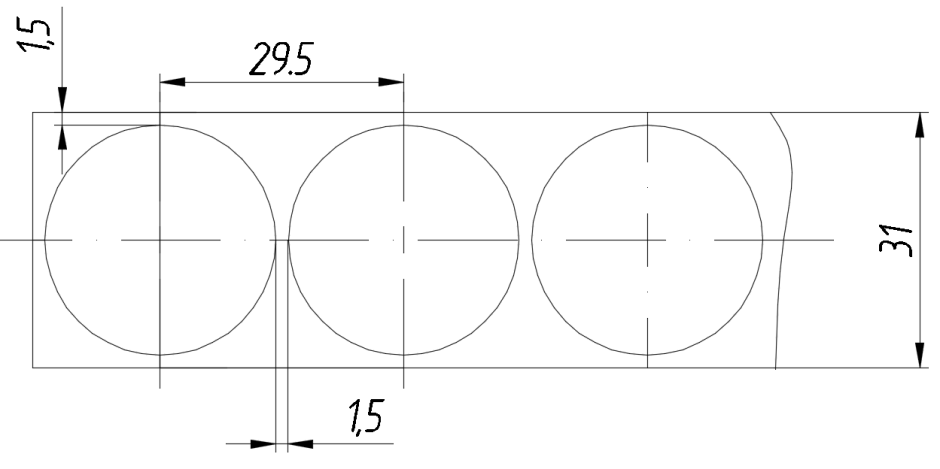

В качестве исходного полуфабриката используется полоса, ширина B которой составляет 31 мм, длина L = 1500 мм и толщина, равной толщине заготовки детали S = 1,2 мм. Вид раскроя –однорядный. Величину перемычек а и b между краем детали и кромкой ленты приняли 1,5 мм, продольный шаг подачи A = 29,5 мм. Схема раскроя ленты представлена на рисунке 4

Рисунок 9– Схема раскроя ленты; А = 29,5 – продольный шаг подачи, мм; а =b =1,5 мм - величина перемычки между краем детали и кромкой ленты, мм; B= 31 мм – ширина ленты

Коэффициент использования металла рассчитывается по формуле:

=

=  100% ,

100% ,где f – площадь детали без отверстий,

n – количество фактических деталей получаемых из полосы,

L – длина полосы,

B – ширина полосы;

=

=  100% = 66,2%.

100% = 66,2%.2.2.4 Расчет исполнительных размеров рабочего инструмента

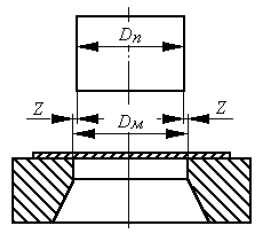

Основными исполнительными размерами для пуансона и матрицы для вырубки являются внутренний диаметр матрицы dм, высота цилиндрического пояска матрицы hц, наружный диаметр пуансона dп.

При вырубке и пробивке, пуансон вдавливает отделяемую часть материала от всей заготовки в отверстие матрицы.

В начальной стадии операции вырубки и пробивки отмечается, обычно нежелательный, но неизбежный для пластичных материалов, процесс пластической деформации заготовки, который является сопутствующим процессом разделительных операций листовой штамповки. Для снижения пластической деформации в разделительных операциях кромки пуансона и матрицы делают острыми с малым зазором между ними. Оптимальная величина зазора между режущими кромками инструмента зависит от толщины заготовки, пластических свойств материала и составляет примерно от 5 % до 8% толщины материала [1, табл.8].

Для материала Сталь 08сп двухсторонний зазор для размеров пробиваемых отверстий и вырубаемой детали составляет zmin= 0,06мм.

Процессами штамповки изготавливаются детали преимущественно 12 квалитета точности, поэтому исполнительный размер вырубаемой заготовки будет выглядеть следующим образом:

где

– верхнее отклонение на изготовление детали;

– верхнее отклонение на изготовление детали; – нижнее отклонение на изготовление детали.

– нижнее отклонение на изготовление детали.Рабочим инструментом в процессе вырубки является матрица. Размер матрицы определяется по формуле:

где

– исполнительный размер матрицы;

– исполнительный размер матрицы; – максимальный размер матрицы, определяемый по формуле:

– максимальный размер матрицы, определяемый по формуле:

и составляет:

– припуск на износ инструмента, можно найти по формуле:

– припуск на износ инструмента, можно найти по формуле:

где

– максимальный двусторонний зазор между матрицей и пуансоном,

– максимальный двусторонний зазор между матрицей и пуансоном,  – минимальный двусторонний зазор между матрицей и пуансоном.

– минимальный двусторонний зазор между матрицей и пуансоном.Минимальный и максимальный зазоры определяются исходя из толщины вырубаемой детали (

). Составляют

). Составляют  и

и  [1].

[1]. – допуск на изготовление матрицы номинальным размером 28,0 мм, составляет 0,013 мм (квалитет H6);

– допуск на изготовление матрицы номинальным размером 28,0 мм, составляет 0,013 мм (квалитет H6); – допуск на изготовление пуансона номинальным размером 28,0 мм, составляет - 0,013 мм (квалитет h6);

– допуск на изготовление пуансона номинальным размером 28,0 мм, составляет - 0,013 мм (квалитет h6);Тогда припуск на износ будет равен:

Вырубаемая деталь невысокой точности, поэтому величиной упругой деформации (

) можно пренебречь,

) можно пренебречь,  .

.Исполнительный размер матрицы составляет:

Исполнительный размер пуансона можно найти по формуле:

и составляет:

Проверка условия на проставление допусков на матрицу и пуансон:

условие выполняется, следовательно, данные допуски ставим на матрицу и на пуансон.