Файл: Разработка технологического процесса изготовления колпачка из.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 277

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.4 Разработка вариантов технологии изготовления детали и выбор предпочтительного варианта

2 Анализ технологического процесса изготовления детали «Колпачок»

2.1 Расчет технологических параметров процесса разрезки

2.2 Расчет технологических параметров процесса вырубки

2.3 Расчет технологических параметров процесса вытяжки

3 Проектирование технологической оснастки для операции вытяжка

3.2 Назначение основных деталей штампа и выбор материалов для их изготовления

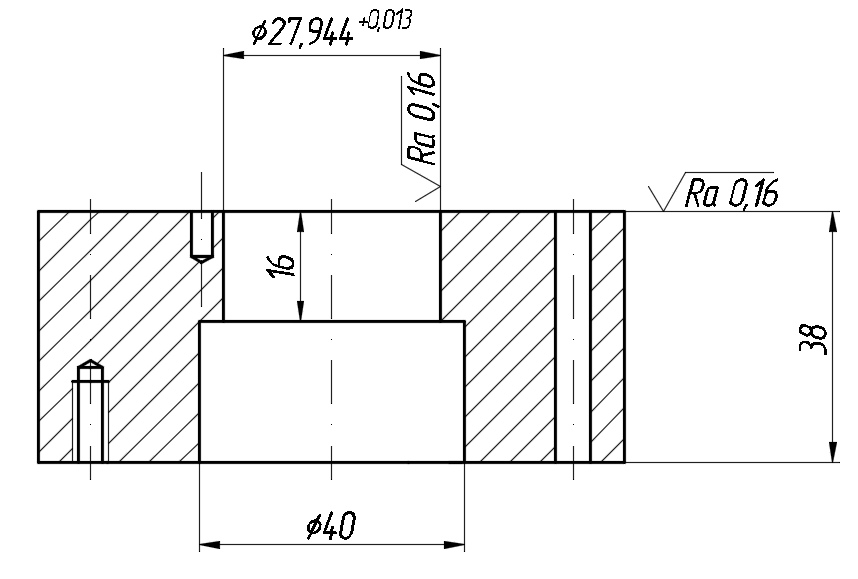

Рисунок 10 – Эскиз матрицы вырубки

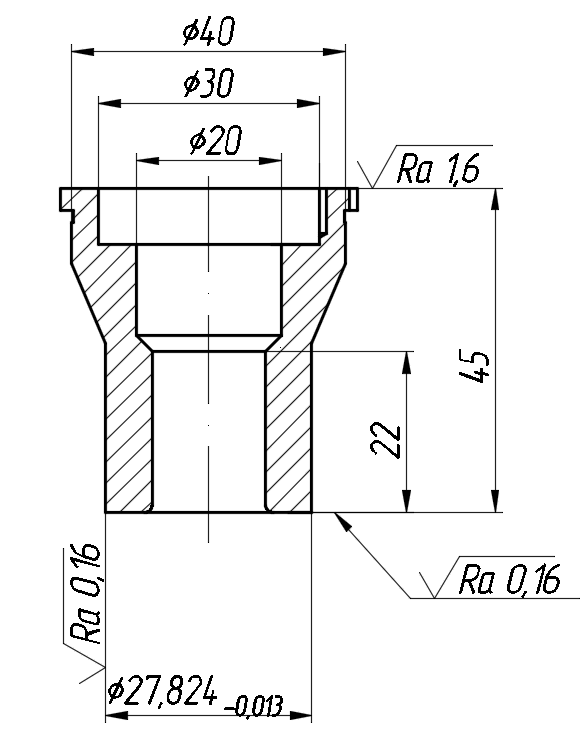

Рисунок 11 – Эскиз пуансона вырубки

2.2.5 Расчет рабочего инструмента на прочность

2.2.5.1 Проверка пуансона на продольный изгиб

Условие прочности записывается в виде:

где Pmax – максимальное технологическое усилие вырубки;

Kу – коэффициент запаса устойчивости (для закаленной стали принимается Ку = 2…3),

Pкр – критическая нагрузка;

Е – модуль упругости (для стали Е = 2,1*105 МПа);

η – коэффициент, учитывающий влияние условий закрепления пуансона, характера нагружения и изменения сечения пуансона по длине на Pкр;

J – осевой момент инерции;

l – длина свободной, незакрепленной части пуансона

Пуансон изготовлен из материала У12А.

Принимаем η = 2,5; l = 45 мм, тогда

Проверка условия:

2.2.5.2 Проверка пуансона на сжатие

Условие прочности записывается в виде:

где σсж – сжимающее напряжение, действующее в пуансоне;

Fоп – площадь опасного сечения пуансона;

[σсж] – допустимое сжимающее напряжение.

Допустимое значение сжимающих напряжений для стали У12А [σсж] = 1600 МПа.

Величину σсж определяют так:

Таким образом

условие выполняется.

2.2.5.3 Расчет матрицы на прочность

Проверочный расчет кольцевых матриц для вырубки, вытяжки и других операций приводят, используя формулу Ляме для случая, когда кольцо равномерно нагружено внутренним давлением, составляющую определенную часть от осевого давления, создаваемого усилием штамповки. Если ориентировочно принять, что отношение усилия, распирающего матрицу, к усилию штамповки составляет 0,3 – 0,4, то давление этой силы на единицу площади матрицы будет равно [1].

где q – осевое давление, создаваемое усилием вырубки

Используя формулу Ляме, определяют тангенциальные растягивающие напряжения на внутреннем и внешнем контуре матрицы, после чего его сравнивают с допускаемыми напряжениями материала на растяжение, используя формулы:

где σθвн и σθн – тангенциальные растягивающие напряжения на внутреннем и наружном контурах;

[σВ] - допустимое напряжение;

K – отношение внутреннего диаметра кольца к внешнему.

Матрица изготовлена из материала У8А.

При расчете стальных термически обработанных матриц допускаемое напряжение на растяжение [σВ] (при запасе прочности равном 1,5 – 2,0) принимают равным 300 МПа для стали У8А.

2.3 Расчет технологических параметров процесса вытяжки

2.3.1 Характеристика процесса вытяжки

Вытяжка без утонения – операция штамповки, предназначенная для получения полых деталей из плоских или полых заготовок за счет уменьшения их поперечных размеров путем протягивания пуансоном через одну или несколько матриц.

В зависимости от формы исходной заготовки различают первую и последующие операции вытяжки без утонения. Первая операция осуществляется путем втягивания плоской заготовки в матрицу жестким пуансоном. Процесс неустановившийся и может быть условно разделен на три стадии.

Первая стадия – пластический изгиб заготовки в зоне вытяжной кромки пуансона.

Вторая стадия – пластический изгиб с растяжением заготовки в зонах вытяжной кромки пуансона и матрицы.

Третья стадия – протягивание заготовки через зазор z между пуансоном и матрицей.

В начале процесса наиболее интенсивно изменяется кривизна срединной поверхности у кромки пуансона и происходит локализация деформации в этой зоне. На второй стадии начинает изменяться кривизна заготовки вокруг вытяжной кромки матрицы. По поверхностям контакта заготовки с инструментом действуют силы трения, заметно уменьшая диаметр фланца. Окончание формирования участков кривизны 1/Rпи 1/Rм соответствует достижению максимальной силы. В зоне вытяжной кромки пуансона действуют меридиональные σρ и тангенциальные σθ растягивающие напряжения [5].

Характерной особенностью процесса вытяжки без утонения является возможность образования во фланце складок, которые по мере развития деформации увеличиваются по высоте и распространяются в радиальном направлении к центру заготовки.

2.3.2 Расчет количества вытяжных операций

Поскольку Dз – d1 = 28 – 9,6 = 18,4 < 22·s = 26,4, то первую операцию можно выполнять без прижима.

Относительная толщина заготовки:

Коэффициент вытяжки:

Определим критический коэффициент вытяжки:

где

- предел прочности стали 08сп;

- предел прочности стали 08сп;

- напряжение текучести с учетом упрочнения;

С учетом запаса прочности:

.

.  ; 0,47 > 0,46 – можно делать одну вытяжку.

; 0,47 > 0,46 – можно делать одну вытяжку. 2.3.3 Расчет технологической силы вытяжки

2.3.3.1 Условие разрушения заготовки

В технологическом процессе вытяжка возможно разрушение заготовки. Заготовка разрушается в том случае, когда максимальные меридиональные напряжения σρ, действующие в опасном сечении, превысят допустимые

Допустимые напряжения для пластичных материалов определяются выражением

где Rп – радиус закругления кромки пуансона,

σiy, σip – истинный предел прочности (предельно устойчивое напряжение) и предел сопротивления материала разрушению при испытании образцов на растяжение;

εiy, εip – устойчивая и предельная логарифмические деформации при испытании образцов на растяжение;

S0 – толщина заготовки.

Меридиональные напряжения для опасного сечения могут быть рассчитаны по формуле

где σi - интенсивность напряжений;

m – коэффициент вытяжки;

σВ – временное сопротивление (предел прочности) материала заготовки;

ψу – относительное равномерное сужение при испытании образцов на растяжение;

fм – коэффициент трения по матрице(для углеродистых сталей с использованием минерального (машинного) масла fм = 0,15 );

φ – угол охвата кромки матрицы заготовкой в зоне очага деформации (φ = π/2 для вытяжки без утонения в радиальных матрицах).

Расчет значений допускаемых, меридиональных напряжений, а так же интенсивности напряжений определяется в соответствии с формулами и представлены в таблице 10.

Таблица 8 – Значения допускаемых, меридиональных напряжений, интенсивности напряжений

| m |  |  |  |

| 0,47 | 420 | 340 | 201 |

Проверка условия разрушения заготовки

2.3.3.2 Расчет максимальной технологической силы деформирования

Максимальная сила деформирования на вытяжке без утонения определяется как

где σρ – величина максимальных меридиональных напряжений;

F – площадь поперечного сечения заготовки в месте сопряжения стенки с дном.

По Романовскому:

где

- коэффициент [1, табл.73]

- коэффициент [1, табл.73]

2.3.3.3 Расчет силы прижима

В технологическом процессе вытяжка без утонения делают с прижимом, силу его можно рассчитать по формуле:

где q – давление прижима, по номограмме [1, рис.150] q = 0,55;

Fпр – площадь части заготовки, находящейся под прижимом.

Подставив значение, получаем:

2.3.3.4 Условие необходимости применения прижима

Условие необходимости применения прижима: