Файл: 1. общая часть 3 1 Характеристика конструкции изделия 3.docx

Добавлен: 01.12.2023

Просмотров: 128

Скачиваний: 2

СОДЕРЖАНИЕ

1.1 Характеристика конструкции изделия

1.1.1 Назначение и условия работы изделия

1.2 Требования нормативной документации

1.2.1 Общие требования на изготовление изделия

1.2.2 Технические требования к основному материалу

1.2.3 Технические требования к сварочным материалам

1.2.4 Технические требования к поставляемому прокату

1.3 Оценка технологичности материала изделия

1.3.1 Характеристика структуры свойств основного материала

1.4 Заготовительное производство

1.4.2 Выбор способа раскроя проката

1.4.3 Выбор оборудования для раскроя проката

1.4.4 Составление схем раскроя проката

2. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Расчленение конструкции на сборочные детали, сборочные узлы и единицы

2.2 Последовательность сборочных операций и требования к ним

2.4 Выбор сварочных материалов

2.5 Выбор типов сварных соединений

3 КОНТРОЛЬ КАЧЕСТВА ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЯ

3.2 Пооперационный контроль при изготовлении изделия

4. ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

4.1 Выбор основного сварочного оборудования

4.2 Выбор вспомогательного сварочного оборудования и оснастки

4.3 Выбор подъемно-транспортного оборудования

5 РАЗРАБОТКА ПЛАНА ЦЕХА (УЧАСТКА)

6. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

6.1 Основные опасности и вредности при проведении сборочно-сварочных работ.

6.2 Средства индивидуальной защиты

Все сварочные материалы должны проходить входной контроль, включающий:

-

проверку наличия сертификатов качества или сертификатов соответствия фирмы (завода-изготовителя); -

проверку сохранности упаковки; -

замер диаметра электродов и проволок и проверку его соответствия данным сертификата; -

проверку внешнего вида покрытия электродов и проволок - прочности (адгезии) покрытия электродов, отсутствия поверхностных дефектов электродных покрытий и проволок, следов ржавчины на поверхности проволок и электродных стержнях, разнотолщинности электродного покрытия;

Все сварочные материалы должны соответствовать требованиям стандартов и технических условий, иметь сертификаты предприятия-изготовителя и храниться в оттапливаемом помещении при температуре не ниже +15 °С, рассортированными по маркам.

2.5 Выбор типов сварных соединений

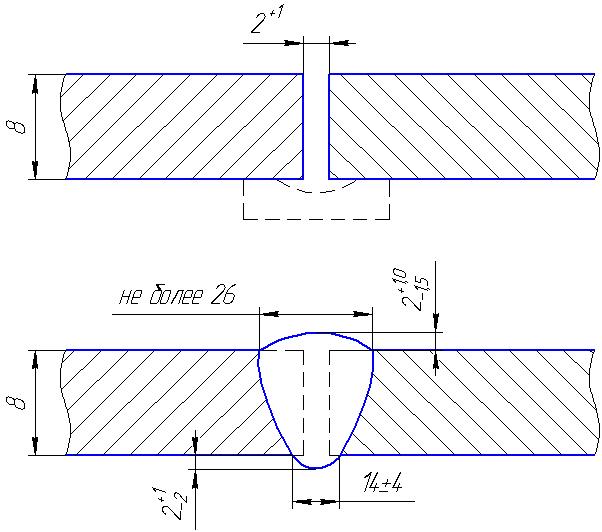

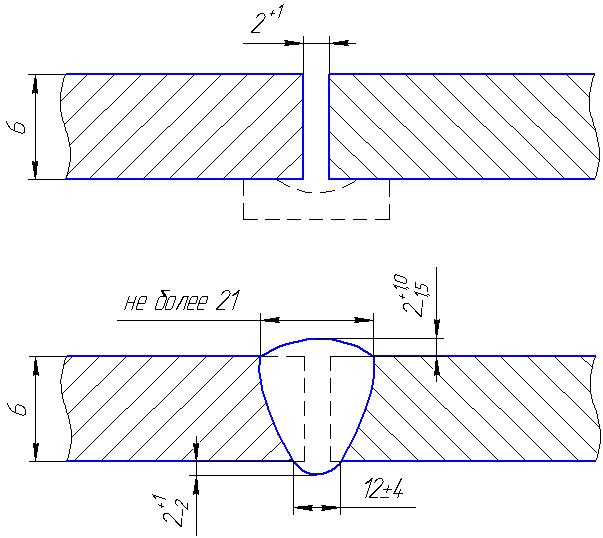

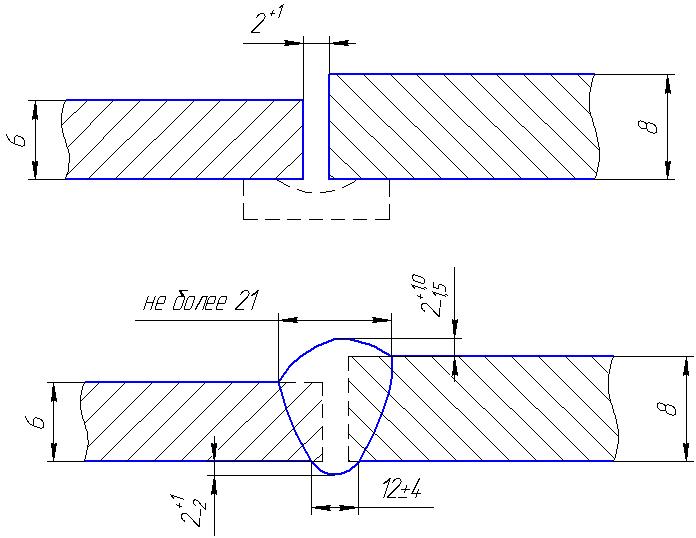

Сварные соединения выбираются по ГОСТ 8713-79. В данном дипломном проекте рассматривается замена базовой технологии сварки на операции по сварке кольцевых и продольных швов водонапорной башни ВБР-25, поэтому приводится тип соединения именно для этих операций. Данное соединение имеет обозначение ГОСТ 8713-79-С4. Сварные соединения представлены на рис. 2.5-2.7.

Рис. 2.2 Сварное соединение для элементов опоры ВБР-25

Рис. 2.3 Сварное соединение для элементов бака ВБР-25

Рис. 2.4 Сварное соединение приварки бака к опоре ВБР-25

2.6 Расчет режимов сварки

Расчет режимов сварки для односторонней автоматической сварки самозащитной порошковой проволокой.

-

Задаём требуемую глубину провара:

-

Сила сварочного тока: , где

, где

- коэффициент пропорциональности, зависящий от рода тока и его полярности, от диаметра электродной проволоки и от способа защиты дуги

- коэффициент пропорциональности, зависящий от рода тока и его полярности, от диаметра электродной проволоки и от способа защиты дуги

| (2.1) |

-

Диаметр электродной проволоки: , где

, где  - плотность тока (А/мм

- плотность тока (А/мм )

)

Диаметр электродной проволоки можно просто задать в зависимости от допустимой плотности тока.

Таблица 2.9

Допустимые плотности тока

, мм , мм | 2 | 3 | 4 | 5 | 6 |

, А/мм , А/мм | 65-200 | 45-90 | 35-60 | 30-50 | 25-45 |

Выбираем электродную проволоку диаметром 3 мм.

-

Скорость сварки: , где А – коэффициент, зависящий от диаметра электродной проволоки

, где А – коэффициент, зависящий от диаметра электродной проволоки

Таблица 2.10

, мм , мм | 1 | 2 | 3 | 4 | 5 | 6 |

| А*10  , А*м/ч , А*м/ч | 5-8 | 8-12 | 12-16 | 16-20 | 20-25 | 25-30 |

| (2.2) |

-

Напряжение на дуге:

(2.3)

-

Погонная энергия:

(2.4)

-

Коэффициент формы провара: , где

, где

- коэффициент:

- коэффициент:- для j < 120 А/мм

постоянный ток обратной полярности:

постоянный ток обратной полярности:  ;

;  | (2.5) |

-

Расчётная глубина провара:

| (2.6) |

Полученное значение глубины провара подходит под заданное.

-

Ширина шва:

(2.7)

-

Высота наплавки:

, где

, где

, где

- коэффициент расплавления:

- коэффициент расплавления: - при постоянном токе обратной полярности:

;

;  | (2.8) |

| (2.9) |

Вылет проволоки устанавливается равным 15—20 мм. При большем вылете проволока перегревается, ухудшаются механические свойства металла шва, в нем появляются поры; сварка с укороченным вылетом может привести к привариванию проволоки к мундштуку и вызвать загрязнение наконечника мундштука брызгами.

3 КОНТРОЛЬ КАЧЕСТВА ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЯ

-

Общие требования к качеству сварных швов

Допускаемые отклонения размеров сечения швов сварных соединений от проектных не должны превышать величин, указанных в ГОСТ 8713-79.

Для удаления поверхностных дефектов с торца шва механической обработкой разрешается углубляться с уклоном не более 1:20 на свободной кромке, но не более чем на 8 мм с каждой стороны, без подварки; после обработки торцов швов необходимо закруглять острые грани.

Швы сварных соединений конструкции должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а место их приварки зачищать до основного металла с удалением всех дефектов.

3.2 Пооперационный контроль при изготовлении изделия

Пооперационный контроль начинается с проверки соответствия материала свариваемых элементов проекту. Затем контролируют качество подготовки деталей под сварку.

Поверхность свариваемых деталей перед сваркой должна быть очищена от грязи, масла, ржавчины. Прокатная окалина на поверхности стали оказывает незначительное влияние на качество сварки.

Пооперационный контроль должен проводиться инженерно-техническим работником, ответственным за сварку, или под его наблюдением. Пооперационный контроль производитель работ выполняет непосредственно и непрерывно в процессе проведения операций по сборке и сварке. При пооперационном контроле проверяют соответствие выполняемых работ проекту, государственных стандартов, технологических инструкций и карт.

3.3Приемочный контроль

Для обеспечения требуемого уровня качества сварных соединений корпуса водонапорной башни ВБР-25 необходимо выполнять:

• пооперационный контроль;

• визуальный контроль;

• керосиновую пробу;

• гидроиспытания.

Визуальный контроль и обмер сварных соединений выполняют работники служб контроля подрядчика с использованием необходимого измерительного инструмента.