ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 175

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Раздел 1. Технологические маршруты обработки деталей

Раздел 2. Характеристики основного технологического оборудования

Раздел 3. Оперативное планирование производства с построением числовой модели календарного плана ГАУ

3.1 Расчет объема срезаемого материала

3.2 Построение графов технологических маршрутов обработки деталей

3.3 Разработка числовой модели календарного плана

Раздел 4. Разработка компоновки гибкого автоматизированного участка

Введение 2

Раздел 1. Технологические маршруты обработки деталей 4

Раздел 2. Характеристики основного технологического оборудования 13

Раздел 3. Оперативное планирование производства с построением числовой модели календарного плана ГАУ 25

3.1 Расчет объема срезаемого материала 25

3.2 Построение графов технологических маршрутов обработки деталей 27

3.3 Разработка числовой модели календарного плана 28

Раздел 4. Разработка компоновки гибкого автоматизированного участка 37

Заключение 40

Список использованной литературы 41

Введение

Цель машиностроения - изменение структуры производства, повышение качественных характеристик машин и оборудования.

При этом в машиностроении могут быть достигнуты следующие результаты:

- увеличение выпуска промышленной продукции;

- снижение себестоимости продукции машиностроения;

- повышение качества продукции;

- рост производительности труда;

- улучшение условий труда на предприятии.

Для решения этих задач необходимо:

1) сокращение затрат на производство продукции за счет снижения материалоемкости, энергоемкости и трудоемкости;

2) увеличение объемов производства и продаж продукции, повышение прибыли за счет освоения новых видов продукции, снижения цен на выпускаемую продукцию, а также за счет повышения качества выпускаемой продукции.

Предусматривается осуществить переход к экономике высшей организации и эффективности со всесторонне развитыми силами, зрелыми производственными отношениями, отлаженным хозяйственным механизмом. Такова стратегическая линия государства.

Перед машиностроительным комплексом поставлена задача резко повысить технико-экономический уровень и качество машин, оборудования и приборов, технологический числовой календарный план.

В машиностроении это достигается за счет автоматизации производства, применения прогрессивной техники и технологии, более экономичных материалов

, передовых форм организации труда.

К числу важнейших экономических показателей, характеризующих эффективность производства в машиностроении, относятся производительность труда, себестоимость, прибыль, рентабельность, фондоотдача, фондовооруженность, фондоемкость.

Основными направлениями развития современной технологии: переход от прерывистых, дискретных технологических процессов к непрерывным автоматизированным, обеспечивающим увеличение масштабов производства и качества продукции; внедрение безотходной технологии для наиболее полного использования сырья, материалов, энергии, топлива и повышения производительности труда; других отраслях промышленности; ускорение темпов научно-технического прогресса за счет широкого применения новых методах обработки, сварки, литья и др.; совершенствование конструкций машин, приборов и оборудования.

Раздел 1. Технологические маршруты обработки деталей

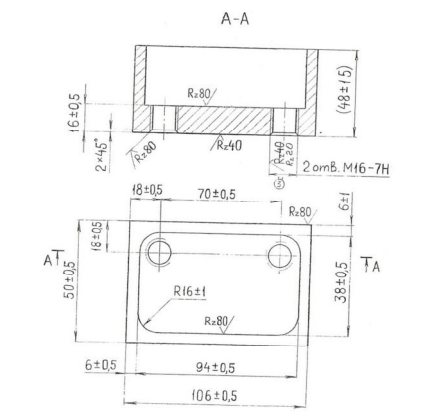

Деталь А(Платик):

Рисунок 1 - Эскиз детали А

Вид заготовки - прокат

Материал - сталь 38х106-48

Число деталей из заготовки -1

Объем заготовки:

V = р*R^2*h = 3.14*16^2*106= 85,20 см3

Масса заготовки:

m = P*V = 7810*0,00852 = 66,54 кг

Масса партии деталей:

M = n*m = 230*66,54= 15304,2 кг

| | | | |

| Операция | Содержание операции | Станки и оборудование | Схема базирования поверхности |

| А1 Торце-центро-вальная | Фрезерование поверхностей 1, 2. Центровка отверстий 3, 4. | Полуавтомат фрезерно-центровально-обточной 2Г942.00) | Специальные гидравлические зажимные тиски станка ПР «Итекар») |

| А2 Токарная | Черновое и чистовое точение поверхностей 5,6,7,8,9,10,11. | Токарный патронно-центровой с ЧПУ повышенной точности ИТ42С | Патрон поводковый штырьковой , вращающийся центр ПР «Итекар» |

| А3 Шлифовальная | Шлифование поверхностей 13 и 12 | Круглошлифо- вальный станок с ЧПУ GU-3250CNC Paragon | Патрон поводковый штырьковой, вращающийся центр ПР «Итекар» |

| А4 Фрезерно-сверлильная | Сверление и растачивание отверстия 14 Сверление отверстия 15 Фрезерование шпоночного паза 16 | Станок вертикальный сверлильно-фрезерно-расточной с ЧПУ модели 500V | Тиски PSG 50 с встроенным шаговым двигателем ПР «Итекар» |

| А5 Щлицефре-зерная | Фрезерование шлицев 17 | Шлицефрезерный специальный полуавтомат МГ-53-00 | Приспособление станка ПР «Итекар» |

Описание технологического процесса детали А:

Операция А1

Заготовка устанавливается в специальные гидравлические зажимные тиски фрезерно-центровального полуавтомата. Сначала фрезеруются обе торцевые поверхности (поверхности 1 и 2). Затем сверлятся центровые отверстия (поверхности 3 и 4).

На фрезерной операции обрабатываются плоскости под установку втулки. Для этого детали устанавливаются в тиски, зажимаются тисками фрезерной головки, фрезеруется плоскость под платику.

После этого производится окончательная обработка плоскостей под установку платика.

По завершению всех операций, заготовка устанавливается на токарную операцию, после чего производится её обработка.

Операция А2

Заготовка снимается и устанавливается в патроне поводковом штырьковом токарного патронно-центрового станка причем передний центр является приводным. После установки происходит черновое, а затем чистовое точение поверхностей 5,6,7,8,9,10,11.

Операция А3

Заготовка снимается и устанавливается в центрах кругло-шлифовального станка. Шлифуются поверхности 12,13.

Операция А4

Заготовка снимается и закрепляется в тисках с встроенным шаговым двигателем. После установки происходит сверление и растачивания поверхности 14. Деталь поворачивается с помощью робота «Итекар» на 900.

Для проверки точности измерения длины заготовки по оси X, необходимо снять заготовку со стола и установить в концевую опору. Затем, используя специальный инструмент, измерить длину заготовки до начала ее поворота на 900 и после поворота. Разница показаний и будет равна погрешности измерения. Для определения погрешности измерения необходимо выполнить следующие действия:

1. Установить деталь на столе и закрепить ее.

2. Вывести заготовку из тисков и зафиксировать ее в концевой опоре.

3. Нанести по разметке на заготовке осевую линию (см. рис. 7).

4. Измерить длину заготовки до поворота, используя инструмент.

5. Измерить при повороте заготовки осевую длину на 900 мм, используя измерительный инструмент и перемещая его вдоль оси заготовки.

6. Измерить осевую протяженность на всем протяжении по всей длине заготовки, используя осевой инструмент и измеряя его положение.

Далее сверлится отверстие 15 и фрезеруется шпоночный паз 16.

Операция А5

Заготовка снимается и закрепляется в приспособление станка МГ-53 и фрезеруются шлицы 17.

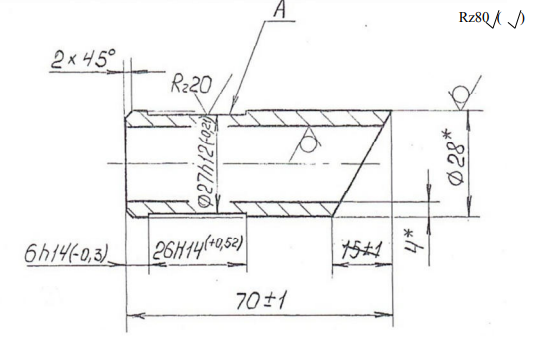

Деталь Б(Штуцер):

Рисунок 1 - Эскиз детали Б

Вид заготовки - прокат

Материал - сталь 45

Число деталей из заготовки - 1

Объем заготовки:

V = р*R12*h1+ р*R22*h 2= 3.14*400*70= 87,9 см3

Масса заготовки:

m = P*V = 7810*0.00879 = 68,64 кг

Масса партии деталей:

M = n*m =190*68,64= 13041,6 кг

Описание технологического процесса детали Б:

Операция Б1

Заготовка устанавливается в тиски с встроенным шаговым двигателем. Фрезеруются поверхность 1, с помощью робота «Итекар» деталь поворачивается на 180о, устанавливается в тиски и фрезеруется поверхность 2,3. Сверлятся отверстия 4,5,6,7,8.

Операция Б2

Заготовка снимается и устанавливается в патроне поводковом штырьковом токарного патронно-центрового станка. После установки происходит черновое, а затем чистовое точение поверхностей 9,10,11,12.

Операция Б3

Заготовка снимается и устанавливается в оправку с центральной оболочкой. Шлифуются поверхности 14.

Деталь В(Крышка):

Рисунок 3 - Эскиз детали В

Вид заготовки - прокат

Материал - сталь 45

Число деталей из заготовки - 1

Объем заготовки:

V = р*R2*h = 3.14*4032,25*112= 1418 см3

Масса заготовки:

m = P9V = 7810* 0.1418 = 1107,458 кг

Масса партии деталей:

M = nЧm = 210*1107,458= 232566,18 кг

| | | | |

| Операция | Содержание операции | Станки и оборудование | Схема базирования поверхности |

| В1 Торце-центроваль-ная | Фрезерование отверстий 1, 2. Центровка отверстий 3, 4. | Полуавтомат фрезерно-центровально-обточной 2Г942.00 | Специальные гидравлические зажимные тиски станка ПР «Итекар» |

| В2 Токарная | Черновое и чистовое точение поверхностей 5,6,7,8. | Токарный патронно-центровой с ЧПУ повышенной точности ИТ42С | Патрон поводковый штырьковой, вращающийся центр ПР «Итекар» |

| В3 Зубодолбежная | Зубодолбление поверхностей 8 и 6 | Полуавтомат вертикальный зубодолбеж-ный 5140 | Приспособление станка ПР «Итекар» |

| В4 Сверлильная | Сверление отверстия 9 | Станок вертикальный сверлильно-фрезерно-расточной с ЧПУ модели 500V | Тиски PSG 50 с встроенным шаговым двигателем ПР «Итекар» |

| В5 Протяжная | Протяжка отверстия 9 | Полуавтомат вертикально-протяжной вертикальный 77108 (рисунок 2.7) | Приспособление станка ПР «Итекар» |

Описание технологического процесса детали В:

Операция В1

Заготовка устанавливается в специальные гидравлические зажимные тиски фрезерно-центровального полуавтомата. Сначала фрезеруются обе торцевые поверхности (поверхности 1 и 2). Затем сверлятся центровые отверстия (поверхности 3 и 4).

Операция В2

Заготовка снимается и устанавливается в патроне поводковом штырьковом токарного патронно-центрового станка. После установки происходит черновое, а затем чистовое точение поверхностей 5,6,7,8.

Операция В3

Заготовка снимается и устанавливается в приспособление станка и обрабатывает поверхности 6,8.

Операция В4

Заготовка снимается и закрепляется в тисках с встроенным шаговым двигателем. После установки происходит сверление поверхности 9.

Операция В5

Заготовка снимается и закрепляется в приспособление станка и обрабатывается отверстие 9.