ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 182

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Раздел 1. Технологические маршруты обработки деталей

Раздел 2. Характеристики основного технологического оборудования

Раздел 3. Оперативное планирование производства с построением числовой модели календарного плана ГАУ

3.1 Расчет объема срезаемого материала

3.2 Построение графов технологических маршрутов обработки деталей

3.3 Разработка числовой модели календарного плана

Раздел 4. Разработка компоновки гибкого автоматизированного участка

Заготовка устанавливается в полуавтомате вертикально, при помощи механизма подачи. Поворотом стола полуавтомата (на нем установлен трехкулачковый патрон) заготовка перемещается в горизонтальное положение на столе. При этом производится ее шлифовка. Затем она устанавливается на поворотном столе и устанавливается для окончательной обработки. Для этого в полуавтомат введен механизм поворота стола, оснащенный гидроцилиндром. В полуавтомате имеются четыре суппорта: верхний, нижний, левый, правый.

В качестве основных деталей станка используются: станина, стол, электродвигатель, узел протяжки, механизм подачи, пульт управления. Станок имеет следующие основные узлы: станину, стол с механизмом подачи, электродвигатели. В качестве главного привода используется асинхронный трехфазный электродвигатель. Асинхронные электродвигатели имеют ряд преимуществ, таких как: простота конструкции, надежность, легкость в обслуживании.

Раздел 3. Оперативное планирование производства с построением числовой модели календарного плана ГАУ

3.1 Расчет объема срезаемого материала

Расчет времени обработки деталей будем производить исходя из упрощения, что на снятие 50 см3 материала загатовки при черновой токарной обработке затрачивается в среднем 5-7 мин., при чистовой токарной обработке затрачивается 3-5 мин. Время, затрачиваемое на иные виды обработок, такие как фрезеривание, сверление, зубофрезерование и т.п., определяются умножением времени токарной обработки на соответствующие коэффициенты. Таким образом, принимаем время токарной черновой обработки Тток. черн. = 6 мин., токарной чистовой обработки Тток. чист. = 4 мин.

Фрезерная обработка Тф. = 1* Тток. черн. = 6 мин.

Сверление Тсв. = 1.3 * Тток. черн. = 7.8 мин.

Шлифование Тш. = 0.4*Тток. черн. = 2.4 мин.

Рассчитаем операционное время обработки каждой партии деталей.

Деталь А.

1) Фрезерование торцов и зацентровка.

Объем удаляемого материала:

VАфт1+VАфт1 =

где h - величина припуска (h = 2.5 мм).

VАфт1 + VАфт1 = = 69 см3

Время на выполнение центровых отверстий примем 1 мин.

Для всей партии деталей ТАф = 10 * 40 = 400 мин = 6.66 ч.

2) Токарная обработка:

Объем детали А при черновом обтачивании равен

VAт = = 166.6 см3.

ТАт = Ттч*166.6/50 = 6 * 66.6 / 50 = 8 мин.

3) Шлифование:

Тш = ,

Где L - длина участка шлифования,

H - величина припуска на диаметр, h = 0.5 мм,

К - поправочный коэффициент,

nд - число оборотов обрабатываемой детали (180 об/мин),

SB - подача на ширину шлифования (63 мм/об)

St - подача на глубину шлифования (0.0015 мм/об)

ТАш1 =

ТАш2 =

ТАш = 1.2 + 0.8 = 2 мин.

Для всей партии деталей: ТАш = 2 * 40 = 80 мин. = 1.33 ч.

1) Токарная обработка

Объем детали Б при чистовом обтачивании равен

VБт = = 133,3 мм3.

ТБт = Ттч*133,3/50 = 6 * 133,3 / 50 = 16 мин.

Для всей партии ТБт = 16*40=640 мин. = 10.66 ч.

2) Шлифование

ТБш1 =

Для всей партии: ТБш1=2*40=80 мин. = 1.33 ч.

Деталь В:

1) Фрезерование торцов и зацентровка.

Для всей партии: TВф = 10*40 = 400 мин. = 6.66 ч.

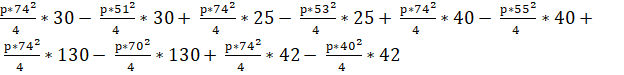

3.2 Построение графов технологических маршрутов обработки деталей

Условные обозначения операций:

-

1- фрезерно-сверлильная операция -

2 - токарная операция -

3 - шлифовальная операция -

4- торце-центровальная операция -

5- зубодолбежная операция -

6- протяжная операция -

7 - шлицефрезерная операция -

Рисунок 11 - Графы, Деталь А Деталь Б Деталь В

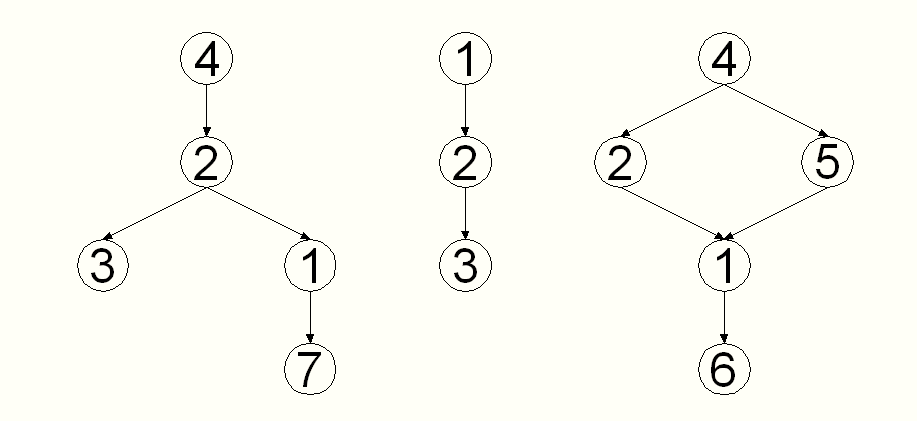

Где М - количество вершин графов,

вj - коэффициент степени важности недозагрузки j - го вида оборудования (вj = 0.8), - округленная трудоемкость до ближайшего целого числа.

Операционные трудоемкости для каждого вида деталей приведены в следующей таблицы.

Рассчитываем степень загрузки оборудования отдельно для каждой партии деталей.

Деталь А: SA = = 0.59

Деталь Б: SБ = = 0.6

Деталь В: SB = = 0.58

3.3 Разработка числовой модели календарного плана

Таблица 1Матрица операционных затрат времени наобработку партий деталей:

| | Операционное время на партию | Расчетные параметры | Вариант очеред- ности обработки | |||||||||||||

| ФЦО | ТПЦ | КШ | ФСР | ШФ | ВЗ | ПГ | Li1 | Li2 | λi | І | II | III | IV | |||

| А | 6.661 | 5.332 | 1.333 | 3.334 | 45 | - | - | 13.33 | 8.66 | -4.66 | В | В | А | Б | ||

| Б | - | 10.662 | 1.333 | 6.661 | - | - | - | 17.33 | 12 | -5.33 | Б | А | Б | А | ||

| В | 6.661 | 5.332 | - | 5.334 | - | 4.663 | 65 | 16.66 | 16 | -0.66 | А | Б | В | В | ||

-

По данным исходной матрицы определим расчетные параметры, выражающие суммарные трудоемкости операции по 1-ой (Li1) и 2-ой (Li2) частям технологического процесса обработки каждого типа партий деталей:

При четном числе операций:

Li1=

Li2=

Где m - общее число операцмй по технологическому процессу обработки партии деталей определенного типа:

Tijp – трудоемкости обработки i-й партии деталей на j-рабочем месте по p-й операции

При нечетном числе операций:

Li1=

Li2=

Здесь же определим параметр λi:

λi = Li2 - Li1

Правило I

Из множества парий деталей (i) первыми в обработку запускаются партии, имеющие значения λi ≥ 0 и в порядке возрастания Li1 . Затем в обработку запускаются оставшиеся партии с λi ≤ 0 и в порядке убывания Li2.

В соответствии с этим правилом дл\ партий деталей требуются следующая очередность обработки Б-В-А.

Правило II

Все множество партий деталей располагаются в порядке уменьшения значения λi .

В соответствии с этим правилом порядок запуска деталей следующий Б-В-А.

Правило III

Из множества парий деталей (i) первыми в обработку запускаются партии, имеющие значения λi < 0 и в порядке возрастания Li2 . Затем в обработку запускаются оставшиеся партии с λi ≥ 0 и в порядке убывания Li1.

В соответствии с этим правилом дл\ партий деталей требуются следующая очередность обработки А-В-Б.

Правило IV

Все множество партий деталей распологают в порядке возрастания значения λi .

В соответствии с этим правилом порядок запуска деталей следующий А-В-Б.

-

Для каждого из вариантов очередности обработки деталей рассчитаем значения конечных сроков календарной занятости j-х рабочих мест Tijp по алгоритму:

Tijp = tijp + max{ Ti,j-1,p ; Ti-1,j,p }

Шаг 1. В матрице календарного плана фиксируется время календарной занятости рабочих мест (станков) после выполнения первых операций по партиям деталей.